一种采用铝基复合材料水解副产物的自清洁混凝土及其制备方法与流程

本发明涉及建筑材料领域,具体涉及一种采用铝基复合材料水解副产物的自清洁混凝土及其制备方法。

背景技术:

1、近年来工业化发展迅速,全球城市化导致汽车数量激增,化石燃料的不断燃烧,随之带来的空气污染问题日益突出。汽车尾气排放是城市空气污染的主要因素,大量氮氧化物严重威胁到了人类的健康。如何实现环境可持续发展成为了社会发展的主要问题,而尾气的排放成了降低空气污染的关键性问题,如今虽然加强了排放管控的要求和增加了许多节能减排的装置,但是空气污染的问题仍不能得到有效的解决。常见的建筑物并不具备降解污染物和自清洁的能力。近年来,纳米二氧化钛具有低毒、强氧化还原等特点,广泛用于光催化涂料的制备过程中。但涂料常会出现脱落、自身发生分解,使得光催化性能大大减弱,且纯tio2作为光催化剂效率低下。如何提升tio2光催化性能以及提供一种与混凝土可以紧密结合,降解空气污染物,同时又可以保持建筑物表现清洁的材料是应用于自清洁混凝土迫切需要解决的问题。

2、铝基复合材料与水反应制氢在氢能领域备受关注,是一种无毒无污染的制氢方式,具有可移动、在线实时制氢的特点。铝在常温下易形成致密氧化膜,常采用与低熔点金属(in、sn、ga等)复合阻碍铝表面氧化膜的形成。而其反应产物为无害al(oh)3和alooh,如何对副产物进行回收并加以利用,是有效降低铝水成本的手段,也是影响其在车载燃料电池领域应用的关键问题。

技术实现思路

1、基于以上现有技术的不足,本发明所解决的技术问题在于提供一种采用铝基复合材料水解副产物的自清洁混凝土及其制备方法,解决铝基复合材料水解副产物应用以及纯tio2光催化性能差的问题。

2、为了解决上述技术问题,本发明提供一种采用铝基复合材料水解副产物的自清洁混凝土,所述自清洁混凝土包含:230~320kg水泥、30~120kg矿粉、30~70kg粉煤灰、700~770kg机制砂,1000~1100kg碎石、3.5~5.0kg减水剂、130~150kg水和0~15kg的tio2/al2o3复合光催化剂。

3、作为上述技术方案的优选,本发明提供的采用铝基复合材料水解副产物的自清洁混凝土进一步包括下列技术特征的部分或全部:

4、作为上述技术方案的改进,所述tio2/al2o3复合光催化剂的纳米二氧化钛为锐钛矿型。

5、作为上述技术方案的改进,所述水泥为p·o42.5硅酸盐水泥或p·ⅱ42.5硅酸盐水泥。

6、作为上述技术方案的改进,所述矿粉为符合gb/t18046-2017《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》标准中的s95级粒化高炉矿渣粉。

7、作为上述技术方案的改进,所述机制砂细度模数为2.3~3.0,mb值≤1.4,石粉含量为7~10%。

8、作为上述技术方案的改进,所述碎石为5~25mm连续级配,含泥量小于0.5%,针片状颗粒的质量含量≤8%。

9、作为上述技术方案的改进,所述粉煤灰为ii级粉煤灰,

10、作为上述技术方案的改进,所述tio2/al2o3复合光催化剂由下述方法制备而成:

11、1)将铝基复合材料与去离子水反应,记为溶液a;

12、2)将溶液a中上清液倒出,剩余少部分水与产物超声分散均匀,记为溶液b;

13、3)溶液b加清水反复抽滤,水分抽干后,清水冲洗底部大部分金属化合物(insn4、al),再将产物加入水中,搅拌、超声分散,置于离心机中。离心完成后,上清液倒出,将固体底部剩余少量的金属化合物(insn4、al)冲洗去除,放置于鼓风干燥箱,干燥完成后,充分研磨得到固体c;

14、4)配制钛酸四丁酯的无水乙醇溶液,充分搅拌,记为溶液a;

15、5)将固体c均匀分散在含有无水乙醇、醋酸的去离子水中,乳白色溶液记为溶液b,其中含有无水乙醇、醋酸的去离子水的溶液记为溶液d;

16、6)在高速搅拌的状态下,将溶液a缓慢逐滴加入溶液b中,滴定完毕后,继续搅拌30-60min,干燥,研磨成粉末,放入马弗炉中煅烧,随炉冷却至室温,乙醇冲洗,干燥、充分研磨成粉末,即制得tio2/al2o3复合光催化剂,其中煅烧所制纳米二氧化钛为锐钛矿型。

17、作为上述技术方案的改进,按上述步骤,1)中铝基复合材料的体系为:al-ga-in-sn、al-ga-in-sn-nacl等。去离子水温度为50℃~70℃。反应时间为12-24h;

18、按上述步骤,3)中离心机的转速为8000~10000rpm,时间为1~2min。

19、按上述步骤,4)中钛酸四丁酯与无水乙醇的体积比为:1:3~5;

20、按上述步骤,5)中无水乙醇、去离子水、醋酸和体积比:1:(0.1~0.30):(0.04~0.06);

21、按上述步骤,6)中马弗炉温度为300℃~400℃,升温速率为2~2.5℃/min,保温为2~3h;

22、按上述步骤,1)~6)中所用超声频率均为450-600w,鼓风干燥箱温度设置均为60~80℃,时间为8~12h,溶液d与固体c的质量比为1:(1~3)。

23、一种如上任一所述的采用铝基复合材料水解副产物的自清洁混凝土的制备方法,其特征在于,包含如下步骤:

24、1)先将机制砂、水泥、矿粉、粉煤灰、部分水、减水剂加入混凝土搅拌机预拌均匀,再加入搅拌均匀,随后加入石子和剩余水继续搅拌,总搅拌时间不低于200s;

25、2)出料后进行浇筑、振捣、成型,拆模后进行养护,即得采用铝基复合材料水解副产物的自清洁混凝土。

26、与现有技术相比,本发明的技术方案具有如下有益效果:

27、1.本发明将铝基复合材料水解副产物处理之后与二氧化钛制备方式相结合,一步煅烧法制得tio2/γ-al2o3。煅烧形成的γ-al2o3为无定型,存在许多的光电子缺陷,有利于捕获g-c3n4产生的电子,提升电子-空穴的分离效率。当γ-al2o3用作光催化剂载体负载tio2时,不仅提升了纯tio2降解空气中的污染物的能力,也增强了疏水性能,混凝土表面水滴几乎无流挂情况存在。紫外-漫反射吸收光谱显示γ-al2o3在紫外光下具有光响应能力,tio2/γ-al2o3的吸收边缘存在红移现象,即复合材料光响应能力增强,提升了纯tio2的光催化性能。复合材料用于自清洁混凝土时,由于tio2/γ-al2o3复合光催化剂具有疏水特性,既不用加入掺和其他疏水材料,考虑配比的问题,也可以使混凝土同时具有优异的光催化性能与疏水性能。混凝土在太阳光的照射下,激发催化剂产生电子-空穴,反应生成活性粒子,对吸附在表面的污染物进行氧化还原,达到降解的目的。此外,tio2/γ-al2o3直接掺于混凝土中,与物料结合紧密,不易脱落。不仅降低了操作难度,而且有利于填补孔隙,加强结构的稳定性,提升耐久性。

28、2.本发明将铝基复合材料与水反应的产物引入建筑材料领域中,将产物作为载体材料改善纯tio2的光催化性能,对产物重复利用,为铝基复合材料水解制氢副产物的重复利用提供了一种思路,促进铝基复合材料完整产业链的形成。

29、3.本发明制备的自清洁混凝土,原材料成本低、制备方式简单。

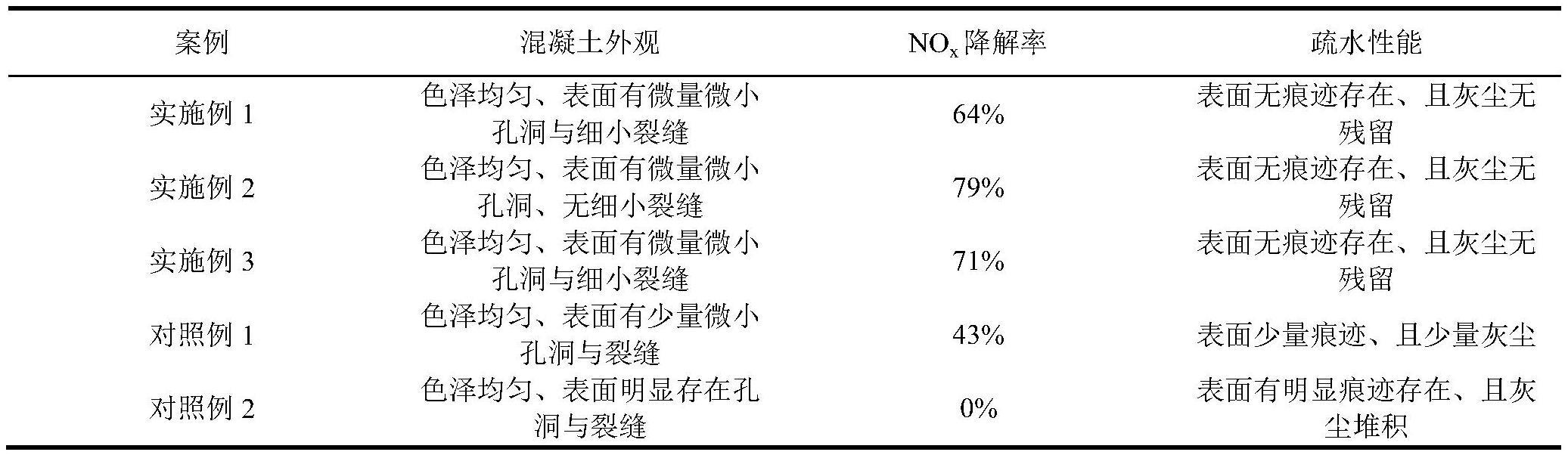

30、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其他目的、特征和优点能够更明显易懂,以下结合优选实施例,详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!