一种微晶氧化铝研磨介质及其制备方法与流程

1.本发明涉及先进陶瓷技术领域,尤其涉及一种微晶氧化铝研磨介质及其制备方法,和一种耐磨陶瓷研磨介质及其制备方法。

背景技术:

2.研磨介质是冶金学术语,磨机中靠自身的冲击力和研磨力将物料粉碎的载能体。最常用的研磨介质为球介质和棒介质,有些情况下采用圆台、柱球、短圆棒等不规则形体,此称异形介质。制作研磨介质的材料多为经特殊加工的铸铁或合金,其次有陶瓷、氧化铝等。

3.目前随着超细粉体行业发展迅速,而其发展必不可缺的设备是球磨机和砂磨机,这些设备中都必须使用研磨介质。现今已有高性能陶瓷研磨介质在球磨机中使用,由于陶瓷研磨介质的密度较金属铁的密度小很多,在相同或陶瓷研磨体略高的填充率条件下,陶瓷研磨体的装载重量仅为金属的50-60%,使球磨机的电耗能够大幅度降低,为企业的节能降耗提供了技术保证。

4.而陶瓷研磨介质中,微晶氧化铝研磨介质具有耐腐蚀、研磨效率高和品质好等优良性能,广泛地应用于选矿、陶瓷、电子材料、磁性材料、以及涂料、油漆等行业,当氧化铝研磨介质应用在湿磨行业中,具有优异的研磨效果。但目前氧化铝研磨介质通常采用的是将固体原材料经过物理混合、研磨、制粉、成型及烧成,往往只在宏观物理层面混合,其均匀性很难得到保证,而且物理研磨及混合时间长,能耗升高,在烧成的过程中由于其不均匀性造成内部缺陷很多,很难生产出质量非常高的产品。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种微晶氧化铝研磨介质及其制备方法,和一种耐磨陶瓷研磨介质及其制备方法。

6.一种微晶氧化铝研磨介质,其组分包括:陶瓷金属氧化物和黏土,陶瓷金属氧化物和黏土的质量比为18-19:1-2;其中,陶瓷金属氧化物为铝元素-镁元素-钙元素的复合氧化物,铝元素、镁元素、钙元素的摩尔比为44.5-97.5:1.2-2.1:0.88-0.92。

7.上述微晶氧化铝研磨介质的制备方法,包括如下步骤:

8.(1)将水溶性铝盐、水溶性镁盐、水溶性钙盐溶于水中,调节体系成碱性,将沉淀进行焙烧,焙烧温度为900-1000℃,得到陶瓷金属氧化物;

9.(2)将陶瓷金属氧化物和黏土加入水中混合均匀,再加入聚乙烯醇混合均匀得到浆料,然后喷雾造粒,成型,1400-1500℃烧结得到微晶氧化铝研磨介质。

10.优选地,聚乙烯醇的型号为usp25,其平均分子量为16000-20000,ph值为5-8。

11.优选地,步骤(1)中,采用尿素或者氨水调节体系ph值至12-14。

12.优选地,步骤(1)中,水溶性铝盐、水溶性镁盐、水溶性钙盐中阴离子相同,阴离子为氯离子或硝酸根离子。

13.优选地,步骤(2)中,陶瓷金属氧化物和黏土的质量之和为a,聚乙烯醇的质量为b,a:b=100:0.3-0.5。

14.优选地,步骤(2)中,将陶瓷金属氧化物和黏土加入水中后,其固含量为55-60%。

15.本发明采用水溶性金属盐(水溶性铝盐、水溶性镁盐、水溶性钙盐)制成金属盐溶液,使其在水体系中进行分子级别混合,达到混合的极致;再通过调节ph值,使其共同沉淀成固体,再通过喷雾造粒方式进行固液分离,将造粒与分离一步完成,造粒后进行成型,然后烧结得到。

16.上述方案具有以下优点:

17.(1)各种原辅材料都是在溶液状态下混合,分散混合极为均匀;

18.(2)混合后各种原辅材料都是纳米级的,极容易烧结,可以在较低的温度下烧成,而烧成温度低又保证产品具有极好的耐磨性。

19.一种耐磨陶瓷研磨介质,在上述微晶氧化铝研磨介质外侧包覆耐磨陶瓷层,耐磨陶瓷层的厚度为2-2.5mm,致密度99.1-99.8%;耐磨陶瓷层的原料包括:氮化硅、碳化硅、三氧化二钇、氮化铝、氮化钛、氧化镁、致密化剂、增粘剂。

20.优选地,氮化硅、碳化硅、三氧化二钇、氮化铝、氮化钛、氧化镁、致密化剂、增粘剂的质量比为5-15:10-20:1-3:0.1-1:0.1-0.5:1-2:1-2:1-2。

21.优选地,三氧化二钇的粒径为0.15-0.3μm,氮化铝的粒径为0.1-0.5μm,氮化钛的粒径为0.1-0.35μm,氧化镁的粒径为0.1-0.2μm。

22.优选地,致密化剂为粒径为0.4-0.6μm的高岭石,增粘剂为粒径为0.5-1.5μm的钼铁粉。

23.上述耐磨陶瓷研磨介质的制备方法,包括如下步骤:

24.s1、对上述微晶氧化铝研磨介质表面进行喷砂粗糙处理,再采用干燥空气进行洁净处理得到预处理基材;

25.s2、将氮化硅、碳化硅、三氧化二钇、氮化铝、氮化钛、氧化镁、致密化剂、增粘剂混合研磨,干燥,粉碎得到陶瓷粉末料;

26.s3、将陶瓷粉末料送入至等离子喷涂设备对预处理基材进行喷涂,得到预喷涂基材;

27.喷涂参数如下:氩气的流量为70-80l/min,氧气的流量为20-30l/min;工作电流为350a,工作电压为110v;

28.送粉器送粉气体为氩气,氩气流量为50-60l/min;

29.喷嘴距离预处理基材距离为10-15cm,喷嘴的移动速度为0.02-0.04m/s;

30.s4、将预喷涂基材从室温升温至800-1000℃,保温1-2h,真空炉的真空度保持在0.001-0.005pa,随炉冷却至室温得到耐磨陶瓷研磨介质。

31.优选地,s2中,混合研磨至粒度为20-50μm。

32.优选地,s4中,从室温升温至800-1000℃的过程中,升温速度为2-6℃/min。

33.上述方案的技术效果如下所示:

34.(1)氮化硅与碳化硅配合作为主料,在其中加入氧化镁与氮化钛,既可有效提高基体韧性,又可细化陶瓷晶体过度长大和分层,而其具有的纳米晶结构和高强韧性,可快速释放高温过程产生的局部热应力;相对传统多次喷涂所得耐磨陶瓷层,本发明一次涂覆即可

达到厚度2-2.5mm,而且耐磨陶瓷层的致密度可达99.1-99.8%。

35.(2)一般来说,材料的高温热稳定性和硬度往往呈平衡状态,高温热稳定性得到提高,则会导致硬度发生降低。

36.本发明进一步加入三氧化二钇、氮化铝、氮化钛,形成氮氧化合物并以纳米颗粒的形式呈弥散分布在耐磨陶瓷层中,起到弥散强化作用,而且由于氧含量的增加,进一步细化耐磨陶瓷层晶粒尺寸,综合作用下既保证高温热稳定性,又使耐磨陶瓷层硬度值高。

37.(3)高温真空回火过程中,800-1000℃高温处理使体系中的氧不仅与耐磨陶瓷层的铝结合,而且产物与微晶氧化铝研磨介质中氧化铝相同,使耐磨陶瓷层与微晶氧化铝研磨介质结合紧密,不易出现剥落现象,同时氧化铝又阻止氮化铝的聚集,从而有效促使氧化铝在耐磨陶瓷层中的充分扩散,产物硬度进一步增强。

38.(4)本发明陶瓷粉末料的成分和比例合适,采用等离子喷涂设备电流稳定,所得耐磨陶瓷层平整致密,与微晶氧化铝研磨介质结合强度好,表现出良好的硬度,同时可快速释放高温过程产生的局部热应力,显著提高部件的使用精度和寿命。

附图说明

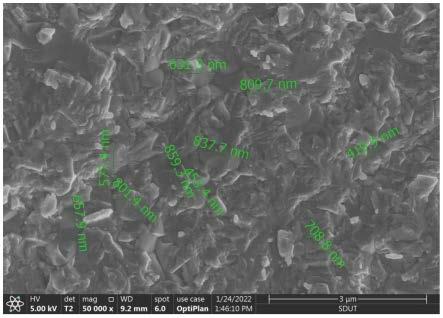

39.图1为实施例1所得陶瓷金属氧化物的电镜扫描图。

40.图2为实施例1所得92%氧化铝陶瓷研磨体的电镜扫描图。

41.图3和图4为实施例2所得90%氧化铝陶瓷研磨体的电镜扫描图。

42.图5和图6为实施例3所得95%氧化铝陶瓷研磨体的电镜扫描图。

43.图7为实施例8和对比例1-2所得外侧陶瓷层的硬度对比图。

具体实施方式

44.下面结合具体实施例对本发明作进一步解说。

45.实施例1

46.一种微晶氧化铝研磨介质的制备方法,包括如下步骤:

47.i、将alcl3、mgcl2、cacl2各自配成溶液,浓度为10%,溶剂采用去离子水;

48.ii、将步骤i中溶液按照重量比alcl3:mgcl2:cacl2=62:1.95:1进行配比,然后混合,搅拌;

49.iii、将尿素加入到步骤ii得到的混合溶液中,调节ph值在12-14之间,同时搅拌;

50.iv、将步骤iii所得物料静置60分钟,然后压滤,得到滤饼。

51.v、将步骤iv所得物料滤饼在900℃进行焙烧得到陶瓷金属氧化物,将所得陶瓷金属氧化物进行电镜扫描,如图1所示。

52.vi、将步骤v所得陶瓷金属氧化物92%、黏土8%加水,在球磨机内混合,固相含量为55%,形成泥浆,加入0.4%的聚乙烯醇usp25得到浆料。

53.vii、将步骤vi所得浆料喷雾造粒后成型,在1450-1470℃即可烧成,得到92%氧化铝陶瓷研磨体。

54.而通常92%氧化铝研磨体需要1550-1600℃烧成。

55.按《jc/t848.1-2010氧化铝研磨球行业标准》对本实施例所得92%氧化铝陶瓷研磨体进行检测,其密度》3.85g/cm3,当量磨耗《0.01

‰

。对本实施例所得92%氧化铝陶瓷研

磨体进行电镜扫描,如图2所示。

56.实施例2

57.一种微晶氧化铝研磨介质的制备方法,包括如下步骤:

58.i、将alcl3、mgcl2、cacl2各自配成溶液,浓度为10%,溶剂采用去离子水;

59.ii、将步骤i中溶液按照重量比alcl3:mgcl2:cacl2=60:1.95:1进行配比,然后混合,搅拌;

60.iii、将尿素加入到步骤ii得到的混合溶液中,调节ph值在12-14之间,同时搅拌;

61.iv、将步骤iii所得物料静置90分钟,然后压滤,得到滤饼。

62.v、将步骤iv所得物料滤饼在1000℃进行焙烧得到陶瓷金属氧化物;

63.vi、将步骤v所得陶瓷金属氧化物90%、黏土10%加水,在球磨机内混合,固相含量为60%,形成泥浆,加入0.4%的聚乙烯醇usp25得到浆料;

64.vii、将步骤vi所得浆料喷雾造粒后成型,在1400-1450℃即可烧成,得到90%氧化铝陶瓷研磨体。

65.而通常90%氧化铝研磨体需要1550℃烧成。

66.按《jc/t848.1-2010氧化铝研磨球行业标准》对本实施例所得90%氧化铝陶瓷研磨体进行检测,其密度》3.75g/cm3,当量磨耗《0.005

‰

。对本实施例所得90%氧化铝陶瓷研磨体进行电镜扫描,如图3和图4所示。

67.实施例3

68.一种微晶氧化铝研磨介质的制备方法,包括如下步骤:

69.i、将alcl3、mgcl2、cacl2各自配成溶液,浓度为10%,溶剂采用去离子水;

70.ii、将步骤i中溶液按照重量比alcl3:mgcl2:cacl2=130:1.2:1进行配比,然后混合,搅拌;

71.iii、将尿素加入到步骤ii得到的混合溶液中,调节ph值在12-14之间,同时搅拌;

72.iv、将步骤iii所得物料静置75分钟,然后压滤,得到滤饼。

73.v、将步骤iv所得物料滤饼在950℃进行焙烧得到陶瓷金属氧化物;

74.vi、将步骤v所得陶瓷金属氧化物95%、黏土5%加水,在球磨机内混合,固相含量为58%,形成泥浆,加入0.4%的聚乙烯醇usp25得到浆料;

75.vii、将步骤vi所得浆料喷雾造粒后成型,在1500℃即可烧成,得到95%氧化铝陶瓷研磨体。

76.而通常95%氧化铝研磨体需要1650℃烧成。

77.按《jc/t848.1-2010氧化铝研磨球行业标准》对本实施例所得95%氧化铝陶瓷研磨体进行检测,其密度》3.90g/cm3,当量磨耗《0.005

‰

。对本实施例所得95%氧化铝陶瓷研磨体进行电镜扫描,如图5和图6所示。

78.通过实施例1-3的相关结果证实:采用本发明的方法所得微晶氧化铝研磨介质的微观结构均匀,内部缺陷少,性质均一,品质优良,而且不需要长时间混合或者研磨,同时烧成温度低于现有常规手段约100-150℃,有效降低能耗。

79.实施例4

80.一种耐磨陶瓷研磨介质的制备方法,包括如下步骤:

81.s1、对实施例3所得氧化铝陶瓷研磨体表面进行喷砂粗糙处理,采用干燥空气对其

表面进行洁净处理得到预处理基材;

82.s2、将5kg氮化硅、10kg碳化硅、1kg粒径为0.15-0.3μm的三氧化二钇、0.1kg粒径为0.1-0.5μm的氮化铝、0.1kg粒径为0.1-0.35μm的氮化钛、1kg粒径为0.1-0.2μm氧化镁、1kg粒径为0.4-0.6μm的高岭石、1kg粒径为0.5-1.5μm的钼铁粉混合研磨至粒度为20-50μm,干燥,粉碎得到陶瓷粉末料;

83.s3、将陶瓷粉末料送入至等离子喷涂设备对预处理基材进行喷涂,喷涂过程参数:氩气的流量为70l/min,氧气的流量为20l/min;工作电流为350a,工作电压为110v;送粉器送粉气体为氩气,氩气流量为50l/min;喷嘴距离预处理基材距离为10cm,喷嘴的移动速度为0.02m/s,得到预喷涂基材;

84.s4、将预喷涂基材加入至真空炉中,以2℃/min的速度从室温升温至800℃,保温1h,真空炉的真空度保持在0.001pa,随炉冷却至室温得到耐磨陶瓷研磨介质。

85.耐磨陶瓷层的厚度为2mm,致密度为99.18%。

86.实施例5

87.一种耐磨陶瓷研磨介质的制备方法,包括如下步骤:

88.s1、对实施例3所得氧化铝陶瓷研磨体表面进行喷砂粗糙处理,采用干燥空气对其表面进行洁净处理得到预处理基材;

89.s2、将15kg氮化硅、20kg碳化硅、3kg粒径为0.15-0.3μm的三氧化二钇、1kg粒径为0.1-0.5μm的氮化铝、0.5kg粒径为0.1-0.35μm的氮化钛、2kg粒径为0.1-0.2μm氧化镁、2kg粒径为0.4-0.6μm的高岭石、2kg粒径为0.5-1.5μm的钼铁粉混合研磨至粒度为20-50μm,干燥,粉碎得到陶瓷粉末料;

90.s3、将陶瓷粉末料送入至等离子喷涂设备对预处理基材进行喷涂,喷涂过程参数:氩气的流量为80l/min,氧气的流量为30l/min;工作电流为350a,工作电压为110v;送粉器送粉气体为氩气,氩气流量为60l/min;喷嘴距离预处理基材距离为15cm,喷嘴的移动速度为0.04m/s,得到预喷涂基材;

91.s4、将预喷涂基材加入至真空炉中,以6℃/min的速度从室温升温至1000℃,保温2h,真空炉的真空度保持在0.005pa,随炉冷却至室温得到耐磨陶瓷研磨介质。

92.耐磨陶瓷层的厚度为2.5mm,致密度为99.36%。

93.实施例6

94.一种耐磨陶瓷研磨介质的制备方法,包括如下步骤:

95.s1、对实施例3所得氧化铝陶瓷研磨体表面进行喷砂粗糙处理,采用干燥空气对其表面进行洁净处理得到预处理基材;

96.s2、将8kg氮化硅、17kg碳化硅、1.5kg粒径为0.15-0.3μm的三氧化二钇、0.7kg粒径为0.1-0.5μm的氮化铝、0.2kg粒径为0.1-0.35μm的氮化钛、1.7kg粒径为0.1-0.2μm氧化镁、1.2kg粒径为0.4-0.6μm的高岭石、1.8kg粒径为0.5-1.5μm的钼铁粉混合研磨至粒度为20-50μm,干燥,粉碎得到陶瓷粉末料;

97.s3、将陶瓷粉末料送入至等离子喷涂设备对预处理基材进行喷涂,喷涂过程参数:氩气的流量为73l/min,氧气的流量为28l/min;工作电流为350a,工作电压为110v;送粉器送粉气体为氩气,氩气流量为52l/min;喷嘴距离预处理基材距离为13cm,喷嘴的移动速度为0.025m/s,得到预喷涂基材;

98.s4、将预喷涂基材加入至真空炉中,以5℃/min的速度从室温升温至850℃,保温1.8h,真空炉的真空度保持在0.002pa,随炉冷却至室温得到耐磨陶瓷研磨介质。

99.耐磨陶瓷层的厚度为2.4mm,致密度为99.53%。

100.实施例7

101.一种耐磨陶瓷研磨介质的制备方法,包括如下步骤:

102.s1、对实施例3所得氧化铝陶瓷研磨体表面进行喷砂粗糙处理,采用干燥空气对其表面进行洁净处理得到预处理基材;

103.s2、将12kg氮化硅、13kg碳化硅、2.5kg粒径为0.15-0.3μm的三氧化二钇、0.3kg粒径为0.1-0.5μm的氮化铝、0.4kg粒径为0.1-0.35μm的氮化钛、1.3kg粒径为0.1-0.2μm氧化镁、1.8kg粒径为0.4-0.6μm的高岭石、1.4kg粒径为0.5-1.5μm的钼铁粉混合研磨至粒度为20-50μm,干燥,粉碎得到陶瓷粉末料;

104.s3、将陶瓷粉末料送入至等离子喷涂设备对预处理基材进行喷涂,喷涂过程参数:氩气的流量为77l/min,氧气的流量为22l/min;工作电流为350a,工作电压为110v;送粉器送粉气体为氩气,氩气流量为58l/min;喷嘴距离预处理基材距离为11cm,喷嘴的移动速度为0.035m/s,得到预喷涂基材;

105.s4、将预喷涂基材加入至真空炉中,以3℃/min的速度从室温升温至950℃,保温1.2h,真空炉的真空度保持在0.004pa,随炉冷却至室温得到耐磨陶瓷研磨介质。

106.耐磨陶瓷层的厚度为2.2mm,致密度为99.70%。

107.实施例8

108.一种耐磨陶瓷研磨介质的制备方法,包括如下步骤:

109.s1、对实施例3所得氧化铝陶瓷研磨体表面进行喷砂粗糙处理,采用干燥空气对其表面进行洁净处理得到预处理基材;

110.s2、将10kg氮化硅、15kg碳化硅、2kg粒径为0.15-0.3μm的三氧化二钇、0.5kg粒径为0.1-0.5μm的氮化铝、0.3kg粒径为0.1-0.35μm的氮化钛、1.5kg粒径为0.1-0.2μm氧化镁、1.5kg粒径为0.4-0.6μm的高岭石、1.6kg粒径为0.5-1.5μm的钼铁粉混合研磨至粒度为20-50μm,干燥,粉碎得到陶瓷粉末料;

111.s3、将陶瓷粉末料送入至等离子喷涂设备对预处理基材进行喷涂,喷涂过程参数:氩气的流量为75l/min,氧气的流量为25l/min;工作电流为350a,工作电压为110v;送粉器送粉气体为氩气,氩气流量为55l/min;喷嘴距离预处理基材距离为12cm,喷嘴的移动速度为0.03m/s,得到预喷涂基材;

112.s4、将预喷涂基材加入至真空炉中,以4℃/min的速度从室温升温至900℃,保温1.5h,真空炉的真空度保持在0.003pa,随炉冷却至室温得到耐磨陶瓷研磨介质。

113.耐磨陶瓷层的厚度为2.3mm,致密度为99.79%。

114.对比例1

115.一种陶瓷研磨介质的制备方法,包括如下步骤:

116.s1、对实施例3所得氧化铝陶瓷研磨体表面进行喷砂粗糙处理,采用干燥空气对其表面进行洁净处理得到预处理基材;

117.s2、将10kg氮化硅、15kg碳化硅、2kg粒径为0.15-0.3μm的三氧化二钇、0.5kg粒径为0.1-0.5μm的氮化铝、1.5kg粒径为0.1-0.2μm氧化镁、1.5kg粒径为0.4-0.6μm的高岭石、

1.6kg粒径为0.5-1.5μm的钼铁粉混合研磨至粒度为20-50μm,干燥,粉碎得到陶瓷粉末料;

118.s3、将陶瓷粉末料送入至等离子喷涂设备对预处理基材进行喷涂,喷涂过程参数:氩气的流量为75l/min,氧气的流量为25l/min;工作电流为350a,工作电压为110v;送粉器送粉气体为氩气,氩气流量为55l/min;喷嘴距离预处理基材距离为12cm,喷嘴的移动速度为0.03m/s,得到预喷涂基材;

119.s4、将预喷涂基材加入至真空炉中,以4℃/min的速度从室温升温至900℃,保温1.5h,真空炉的真空度保持在0.003pa,随炉冷却至室温得到陶瓷研磨介质。

120.对比例2

121.一种陶瓷研磨介质的制备方法,包括如下步骤:

122.s1、对实施例3所得氧化铝陶瓷研磨体表面进行喷砂粗糙处理,采用干燥空气对其表面进行洁净处理得到预处理基材;

123.s2、将10kg氮化硅、15kg碳化硅、2kg粒径为0.15-0.3μm的三氧化二钇、0.3kg粒径为0.1-0.35μm的氮化钛、1.5kg粒径为0.1-0.2μm氧化镁、1.5kg粒径为0.4-0.6μm的高岭石、1.6kg粒径为0.5-1.5μm的钼铁粉混合研磨至粒度为20-50μm,干燥,粉碎得到陶瓷粉末料;

124.s3、将陶瓷粉末料送入至等离子喷涂设备对预处理基材进行喷涂,喷涂过程参数:氩气的流量为75l/min,氧气的流量为25l/min;工作电流为350a,工作电压为110v;送粉器送粉气体为氩气,氩气流量为55l/min;喷嘴距离预处理基材距离为12cm,喷嘴的移动速度为0.03m/s,得到预喷涂基材;

125.s4、将预喷涂基材加入至真空炉中,以4℃/min的速度从室温升温至900℃,保温1.5h,真空炉的真空度保持在0.003pa,随炉冷却至室温得到陶瓷研磨介质。

126.采用显微维氏硬度计测量实施例8和对比例1-2所得外侧陶瓷层的硬度。测量时加载量为200mg,加载时间为15s,为了尽量避免基体对测量的涂层硬度值的影响,压痕的深度不应超过涂层厚度的1/10。

127.如图7所示,实施例8所得陶瓷研磨介质的耐磨陶瓷层硬度最高,可达9.36gpa。

128.本技术人认为:本发明通过三氧化二钇、氮化铝,形成氮氧化合物并以纳米颗粒的形式呈弥散分布在涂层中,起到弥散强化作用,而且由于氧含量的增加,进一步细化涂层晶粒尺寸,使涂层硬度值高。

129.再参照《jc/t848.1-2010氧化铝研磨球行业标准》对实施例8和对比例1-2所得陶瓷研磨介质的耐冲击性能和耐磨性能进行检测。具体如下:

[0130] 实施例8对比例1对比例2耐冲击性能无裂痕无破碎无裂痕无破碎产生裂纹当量磨耗,

‰

《0.0010.0030.002

[0131]

上述结果说明:实施例8所得陶瓷研磨介质的耐冲击性能和耐磨性能最佳。

[0132]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1