一种含钾磷矿资源化回收的装置系统及方法

1.本发明涉及磷化工生产技术领域,具体涉及一种含钾磷矿资源化回收的装置系统及方法。

背景技术:

2.含钾磷矿是一种储量丰富、经济价值较高的矿产资源,但含钾磷矿中胶磷矿(p2o5)和钾长石(k2o)共伴生存在,而目前工艺主要立足磷的提取,钾作为尾矿抛弃或者堆存,无法得到利用,造成了极大的资源浪费。对含钾磷矿中的磷、钙和钾等资源进行高效利用,将极大缓解钾资源紧缺、磷矿品位日益降低的不利局面。

3.cn 106187327a公开了一种中低品位磷矿制备高钙镁复合肥料的方法,将中低品位磷矿原料用硝酸酸解、再用氨或氢氧化钙中和、补充辅料进行造粒、干燥、冷却、筛分,得高钙镁复合肥产品。但采用硝酸进行制备,成本较高且对设备要求严格,且由于中低品位磷矿的特点,仍有大量的酸不溶渣存在,同时氨的加入会产生氨氮废水从而带来新的环境问题。

4.cn 104311190a公开了一种盐酸分解磷矿部分脱钙生产高浓度氯基复合肥的方法,其方法是工业生产副产的盐酸用于分解磷矿,所得到的酸解液经脱氟、部分脱钙,固液分离,得到的含磷、氮溶液通氨中和,浓缩、加钾造粒生产高浓度氯基复合肥。该发明可大规模消耗盐酸,充分利用中低品位磷矿资源,但磷矿中的微量元素与钙均被脱除形成工业废渣,也无法得到有效利用。

5.cn 1683239a公开了一种利用中低品位磷矿石生产磷酸的方法,该方法通过中低品位磷矿石与磷酸水溶液的酸解反应,经固液分离后再通过与硫酸的结晶反应制备出磷酸。但该方法仍然为传统的湿法磷酸工艺,采用中低品位磷矿将产生更多的磷石膏,而磷石膏的后续处理方式还有待完善。

6.针对现有技术的不足,亟需提供一种能够高效回收利用含钾磷矿资源的装置系统。

技术实现要素:

7.本发明的目的在于提供一种含钾磷矿资源化回收的装置系统及方法,采用所述装置系统处理含钾磷矿,可实现含钾磷矿中磷、钙和钾的协同提取与资源化利用,无固体和液体废弃物产生,可大规模消纳含钾磷矿,实现高效清洁资源化利用。

8.为达到此发明目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种含钾磷矿资源化回收的装置系统,所述装置系统包括沿物料流向依次连接的酸浸单元、干粉混合单元、煅烧分解单元、净化单元以及吸收单元;

10.所述酸浸单元的液相出口与磷肥制备单元的进料口连接;所述煅烧分解单元排出的热源部分返回干粉混合单元。

11.本发明提供的装置系统,通过设置酸浸单元浸出含钾磷矿,实现磷的高效转化与提取,在磷肥制备单元制得磷肥,实现磷的资源化利用;所得酸浸渣在煅烧分解单元可实现硫酸钙与钾长石的分解与转化,其中钾在高温下以升华硫酸钾形式得以提取,钙则以石灰形式固相提取,大部分硫以二氧化硫形式在气相中经净化单元与吸收单元处理制得硫酸,硫酸可再次用于含钾磷矿的浸出,实现硫的循环。采用本发明提供的装置系统,处理过程清洁,无固体和液体废弃物排放,可大规模消纳含钾磷矿,实现高效清洁资源化利用。

12.优选地,所述酸浸单元包括沿物料流向依次连接的酸浸装置、第一出料装置以及过滤装置。

13.优选地,所述酸浸装置的顶部设置有原料进口。

14.优选地,所述过滤装置设置有液相出口与固相出口。

15.优选地,所述酸浸装置包括酸浸釜,所述酸浸釜为钢衬搪瓷材质。

16.所述酸浸釜带夹套并采用蒸气进行加热。

17.优选地,所述第一出料装置包括酸浸釜出料泵,所述酸浸釜出料泵为钢衬四氟材质。

18.优选地,所述过滤装置包括板框压滤机,所述板框压滤机为增强聚丙烯材质。

19.优选地,所述磷肥制备单元包括沿物料流向依次连接的合成装置、第二出料装置以及蒸发结晶器。

20.优选地,所述合成装置的进料口与所述过滤装置的液相出口连接。

21.优选地,所述合成装置的顶部设置有液相进口。

22.优选地,所述蒸发结晶器设置有磷肥出口与出水口。

23.优选地,所述合成装置包括磷铵合成釜,所述磷铵合成釜为钢衬搪瓷材质。

24.优选地,所述第二出料装置包括合成釜出料泵,所述合成釜出料泵为钢衬四氟材质。

25.优选地,所述干粉混合单元包括沿物料流向依次连接的破块装置、干燥装置以及混合装置,所述混合装置的进料口与破碎装置连接。

26.优选地,所述破块装置的进料口与所述过滤装置的固相出口连接。

27.优选地,所述破碎装置的顶部设置有还原剂进口。

28.优选地,所述破块装置包括破块机。

29.优选地,所述干燥装置包括气流干燥机。

30.优选地,所述混合装置包括混合机。

31.优选地,所述破碎装置包括破碎机。

32.优选地,所述煅烧分解单元包括煅烧分解装置,所述煅烧分解装置的进料口通过输送装置与所述混合装置的出料口连接。

33.所述煅烧分解装置的固相出口与冷却装置的固相进口连接。

34.所述冷却装置的气相进口与助燃装置连接,气相出口与所述煅烧分解装置的气相进口以及干燥装置连接。

35.优选地,所述煅烧分解装置设置有燃料进口。

36.所述燃料包括天然气,所述天然气燃烧产生的高温烟气作为煅烧分解装置的热源。

37.优选地,所述冷却装置设置有固相出口。

38.优选地,所述助燃装置设置有助燃气体进口。

39.所述煅烧分解装置的固相进入冷却装置中冷却后排出;助燃气体通过所述助燃装置进入冷却装置换热,换热后的气体部分用于所述干燥装置的热源,部分用于煅烧分解装置的助燃;所述煅烧分解装置的气相进口用于输入换热后的气体与过热蒸汽。

40.优选地,所述煅烧分解装置包括回转窑。

41.优选地,所述输送装置包括提升机。

42.优选地,所述冷却装置包括冷却机。

43.优选地,所述助燃装置包括助燃风机。

44.优选地,所述助燃气体包括空气。

45.优选地,所述净化单元包括沿物料流向依次连接的凝华结晶器、分离装置、第一除尘装置、引风装置、第二除尘装置以及气体干燥装置。

46.所述第二除尘装置的设置可以实现气固完全分离,从而避免气相中夹杂硫酸钾颗粒降低硫酸的纯度,也避免钾的流失进而导致资源浪费。

47.优选地,所述凝华结晶器的进气口与所述煅烧分解装置的气相出口连接。

48.优选地,所述凝华结晶器、分离装置以及第一除尘装置的底部分别独立地设置有固相出口。

49.优选地,所述分离装置包括旋风分离器。

50.优选地,所述第一除尘装置包括静电除尘器。

51.优选地,所述引风装置包括气体引风机。

52.优选地,所述第二除尘装置包括湿式除尘器。

53.优选地,所述气体干燥装置包括气体干燥塔。

54.优选地,所述吸收单元包括转化装置,所述转化装置的底部进口与所述气体干燥装置的顶部出口连接,所述转化装置的顶部出口与吸收装置的底部进口连接。

55.优选地,所述转化装置的底部进口通入有空气。

56.优选地,所述转化装置包括二氧化硫转化器。

57.优选地,所述吸收装置的顶部设置有进液口与排气口,底部设置有出液口。

58.优选地,所述吸收装置包括硫酸吸收塔。

59.第二方面,本发明提供了一种应用第一方面所述装置系统进行含钾磷矿资源化回收的方法,所述方法包括如下步骤:

60.(1)混合含钾磷矿、溶剂以及硫酸,固液分离后得到含磷溶液和含钙含钾块体;

61.(2)混合中和剂与步骤(1)所得含磷溶液至溶液的ph值为6-7,然后蒸发结晶得到磷肥;步骤(1)所得含钙含钾块体经破块、干燥后与还原剂混合,经煅烧得到硫酸钾与二氧化硫的混合气体以及氧化钙,所得氧化钙经冷却得到石灰,冷却所用气体换热后部分用于所述干燥的热源;

62.(3)步骤(2)所得硫酸钾与二氧化硫的混合气体经凝华结晶得到硫酸钾与二氧化硫气体;所得二氧化硫气体经净化、转化以及吸收得到硫酸与尾气,所得硫酸可回用于步骤(1),所得尾气排空。

63.本发明提供的方法,利用硫酸湿法浸出含钾磷矿,实现磷的高效转化与提取进入

液相,进而制备成磷肥,实现磷的资源化利用;利用还原剂使酸浸渣中的硫酸钙和钾长石发生高温协同作用,实现二者的分解与转化,其中钾在高温下以升华硫酸钾形式得以提取,进而凝华结晶得到硫酸钾固体,钙则以石灰形式固相提取,大部分的硫则以二氧化硫形式在气相中经净化、转化、吸收制备硫酸,硫酸再次用于含钾磷矿浸出,实现硫的循环。所述方法可实现含钾磷矿中磷、钙和钾的协同提取与资源化利用,无固体和液体废弃物产生,为大规模消纳含钾磷矿,实现高效清洁资源化利用提供了新途径。

64.步骤(2)所述溶液的ph值为6-7,例如可以是6、6.2、6.5、6.8或7,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

65.优选地,步骤(1)所述含钾磷矿的组成以元素形式表示,包括钙、硅、磷以及钾。

66.优选地,步骤(1)所述含钾磷矿的钙含量为15-20wt%,例如可以是15wt%、16wt%、18wt%、19wt%或20wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

67.优选地,步骤(1)所述含钾磷矿的硅含量为10-15wt%,例如可以是10wt%、11wt%、13wt%、14wt%或15wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

68.优选地,步骤(1)所述含钾磷矿的磷含量为7-12wt%,例如可以是7wt%、8wt%、10wt%、11wt%或12wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

69.优选地,步骤(1)所述含钾磷矿的钾含量为4-9wt%,例如可以是4wt%、5wt%、7wt%、8wt%或9wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

70.优选地,步骤(1)所述含钾磷矿的铝含量为3-4wt%,例如可以是3wt%、3.5wt%或4wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

71.优选地,步骤(1)所述含钾磷矿的铁含量为2-3wt%,例如可以是2wt%、2.5wt%或3wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

72.优选地,步骤(1)所述含钾磷矿的镁含量为0.5-1wt%,例如可以是0.5wt%、0.8wt%或1wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

73.优选地,步骤(1)所述含钾磷矿的粒径为80-120目,例如可以是80目、90目、100目、110目或120目,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

74.优选地,步骤(1)所述混合的温度为90-110℃,例如可以是90℃、95℃、100℃、105℃或110℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

75.优选地,步骤(1)所述混合的时间为60-120min,例如可以是60min、70min、85min、100min或120min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

76.优选地,步骤(1)所述硫酸的用量为理论过量5-10wt%,例如可以是5wt%、6wt%、8wt%、9wt%或10wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

77.所述硫酸的用量为理论用量的基础上过量5-10%,硫酸的理论用量为含钾磷矿中钙和钾被100%提取所需消耗的硫酸量:1摩尔钙需要1摩尔硫酸,1摩尔钾需要0.5摩尔硫酸,因磷与钙结合存在,故只考虑钙,不考虑磷;铝、铁、镁等元素含量较少,消耗的硫酸量也较少,故而使硫酸理论过量5-10%即可满足需要。

78.优选地,步骤(1)所述混合的液固比为(5-8):1,例如可以是5:1、5.5:1、6:1、7:1或

8:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

79.优选地,步骤(1)所述混合后磷的浸出率为98.5-99.5%,例如可以是98.5%、98.8%、99%、99.2%或99.5%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

80.优选地,步骤(1)所述溶剂包括水。

81.优选地,步骤(2)所述中和剂包括氨水。

82.优选地,所述氨水的浓度为20-25%,例如可以是20%、21%、22%、23%或25%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

83.所述氨水与磷酸反应生成磷酸二铵溶液,经蒸发结晶得到磷肥。

84.优选地,步骤(2)所述磷肥包括磷酸二铵。

85.优选地,步骤(2)所述干燥的温度为200-220℃,例如可以是200℃、205℃、210℃、215℃或220℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

86.优选地,步骤(2)所述干燥至固体的含水率≤5%,例如可以是5%、4%、3%、2%或1%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

87.优选地,步骤(2)所述干燥后的含钙含钾渣与还原剂的质量比为(5-10):1,例如可以是5:1、6:1、8:1、9:1或10:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

88.优选地,步骤(2)所述还原剂包括焦粉。

89.所述焦粉为焦炭经破碎得到。

90.优选地,所述焦粉的粒径为80-100目,例如可以是80目、85目、90目、95目或100目,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

91.优选地,步骤(2)所述煅烧的温度为950-1050℃,例如可以是950℃、980℃、1000℃、1020℃或1050℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

92.优选地,步骤(2)所述煅烧的热源为天然气与助燃空气燃烧产生的高温烟气。

93.优选地,步骤(2)所述煅烧的时间为90-120min,例如可以是90min、95min、100min、110min或120min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

94.优选地,步骤(2)所述煅烧在600-700℃的过热蒸汽中进行,例如可以是600℃、620℃、650℃、680℃或700℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

95.所述过热蒸汽为水蒸汽经二次加热得到,其在高温过热下会产生大量的羟基自由基,这些羟基附着在硫酸钙和钾长石的表面,起到活化界面和促进反应作用。

96.优选地,步骤(2)所述冷却所用气体换热后部分用于所述干燥的热源,部分用于所述煅烧的助燃。

97.优选地,步骤(2)所述冷却所用气体换热后的温度为250-350℃,例如可以是250℃、280℃、300℃、320℃或350℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

98.优选地,步骤(2)所述石灰的温度为150-200℃,例如可以是150℃、160℃、180℃、190℃或200℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

99.优选地,步骤(3)所述凝华结晶的温度为600-700℃,例如可以是600℃、620℃、650

℃、680℃或700℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

100.步骤(3)所述净化是指含尘含二氧化硫气体经多步除尘与干燥,得到洁净的二氧化硫气体;所述转化与吸收是指二氧化硫气体转化为三氧化硫,进而用稀硫酸吸收得到浓硫酸。

101.优选地,步骤(3)所述硫酸的质量浓度为97.5-98.5wt%,例如可以是97.5wt%、97.8wt%、98wt%、98.2wt%或98.5wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

102.优选地,步骤(3)所述尾气中三氧化硫的含量≤5ppm,例如可以是5ppm、4.5ppm、4ppm、3.5ppm或3ppm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

103.作为本发明第二方面所述的方法的优选技术方案,所述方法包括如下步骤:

104.(1)90-110℃下混合粒径为80-120目的含钾磷矿、溶剂以及硫酸60-120min,固液分离后得到含磷溶液和含钙含钾块体;

105.所述含钾磷矿的钙含量为15-20wt%,硅含量为10-15wt%,磷含量为7-12wt%,钾含量为4-9wt%;所述硫酸的用量为理论过量5-10wt%;所述混合的液固比为(5-8):1;所述混合后磷的浸出率为98.5-99.5%;

106.(2)混合浓度为20-25%的氨水与步骤(1)所得含磷溶液至溶液的ph值为6-7,然后蒸发结晶得到磷肥;步骤(1)所得含钙含钾块体经破块、200-220℃干燥至固体的含水率≤5%后与粒径为80-100目的焦粉混合,然后在600-700℃的过热蒸汽中经950-1050℃煅烧90-120min得到硫酸钾与二氧化硫的混合气体以及氧化钙,所得氧化钙经冷却得到150-200℃的石灰;冷却所用气体换热后的温度为250-350℃,部分用于所述干燥的热源,部分用于所述煅烧的助燃;

107.所述干燥后的含钙含钾渣与焦粉的质量比为(5-10):1;

108.(3)步骤(2)所得硫酸钾与二氧化硫的混合气体经600-700℃凝华结晶得到硫酸钾与二氧化硫气体;所得二氧化硫气体经净化、转化以及吸收得到质量浓度为97.5-98.5wt%的硫酸与尾气,所得硫酸可回用于步骤(1),所得尾气中三氧化硫的含量≤5ppm时排空。

109.相对于现有技术,本发明具有以下有益效果:

110.本发明提供的含钾磷矿资源化回收的装置系统,通过设置酸浸单元浸出含钾磷矿,在磷肥制备单元制得磷肥,实现磷的资源化利用;所得酸浸渣在煅烧分解单元可实现硫酸钙与钾长石的分解与转化,进而制得可溶性硫酸钾、石灰以及可再次用于含钾磷矿浸出的硫酸。采用本发明提供的装置系统,处理过程清洁,无固体和液体废弃物排放,可大规模消纳含钾磷矿,实现高效清洁资源化利用;

111.本发明提供的含钾磷矿资源化回收的方法,通过合理的工艺参数设置,利用过热蒸汽作为活化剂,实现含钾磷矿中钙、磷和钾的高效提取与资源化利用,其中,磷的浸出率可达99.5%,所得硫酸的浓度可达98.5wt%,尾气中三氧化硫的含量≤5ppm,可达标排放。

附图说明

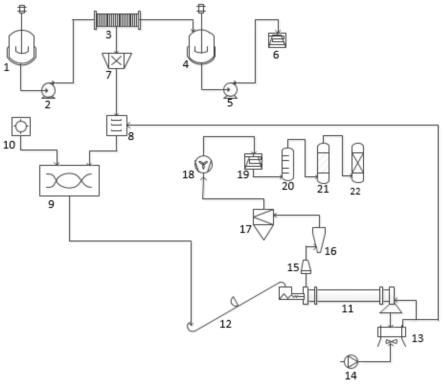

112.图1是本发明实施例1提供的含钾磷矿资源化回收的装置系统的示意图;

113.图2是本发明应用例1提供的含钾磷矿资源化回收的方法的工艺流程图;

114.其中:1,酸浸釜;2,酸浸釜出料泵;3,板框压滤机;4,磷铵合成釜;5,合成釜出料

泵;6,蒸发结晶器;7,破块机;8,气流干燥机;9,混合机;10,破碎机;11,回转窑;12,提升机;13,冷却机;14,助燃风机;15,凝华结晶器;16,旋风分离器;17,静电除尘器;18,引风机;19,湿式除尘器;20,气体干燥塔;21,二氧化硫转化器;22,硫酸吸收塔。

具体实施方式

115.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

116.实施例1

117.本实施例提供了一种含钾磷矿资源化回收的装置系统,如图1所示,所述装置系统包括沿物料流向依次连接的酸浸单元、干粉混合单元、煅烧分解单元、净化单元以及吸收单元;所述酸浸单元的液相出口与磷肥制备单元的进料口连接;所述煅烧分解单元排出的热源部分返回干粉混合单元;

118.所述酸浸单元包括沿物料流向依次连接的酸浸釜1、酸浸釜出料泵2以及板框压滤机3;所述酸浸釜1的顶部设置有原料进口;所述板框压滤机3设置有液相出口与固相出口;

119.所述磷肥制备单元包括沿物料流向依次连接的磷铵合成釜4、合成釜出料泵5以及蒸发结晶器6;所述磷铵合成釜4的进料口与所述板框压滤机3的液相出口连接;所述磷铵合成釜4的顶部设置有液相进口;所述蒸发结晶器6设置有磷肥出口与出水口;

120.所述干粉混合单元包括沿物料流向依次连接的破块机7、气流干燥机8以及混合机9,所述混合机9的进料口与破碎机10连接;所述破块机7的进料口与所述板框压滤机3的固相出口连接;所述破碎机10的顶部设置有还原剂进口;

121.所述煅烧分解单元包括回转窑11,所述回转窑11的进料口通过提升机12与所述混合机9的出料口连接;所述回转窑11的固相出口与冷却机13的固相进口连接;所述冷却机13的气相进口与助燃风机14连接,气相出口与所述回转窑11的气相进口以及气流干燥机8连接;所述回转窑11设置有燃料进口;所述冷却机13设置有固相出口;所述助燃风机14设置有空气进口;

122.所述净化单元包括沿物料流向依次连接的凝华结晶器15、旋风分离器16、静电除尘器17、引风机18、湿式除尘器19以及气体干燥塔20;所述凝华结晶器15的进气口与所述回转窑11的气相出口连接;所述凝华结晶器15、旋风分离器16以及静电除尘器17的底部分别独立地设置有固相出口;

123.所述吸收单元包括二氧化硫转化器21,所述二氧化硫转化器21的底部进口与所述气体干燥塔20的顶部出口连接,所述二氧化硫转化器21的顶部出口与硫酸吸收塔22的底部进口连接;所述二氧化硫转化器21的底部进口通入有空气;所述硫酸吸收塔22的顶部设置有进液口与排气口,底部设置有出液口。

124.实施例2

125.本实施例提供了一种含钾磷矿资源化回收的装置系统,与实施例1的区别在于,所述净化单元无湿式除尘器19,其余均与实施例1相同。

126.应用例1

127.本应用例提供了一种应用实施例1所述装置系统进行含钾磷矿资源化回收的方法,所述方法的工艺流程图如图2所示,所述方法包括如下步骤:

128.(1)100℃下混合粒径为100目的含钾磷矿、水以及硫酸90min,固液分离后得到含磷溶液和含钙含钾块体;

129.所述含钾磷矿的钙含量为18wt%,硅含量为12wt%,磷含量为7wt%,钾含量为4wt%;所述硫酸的用量为理论过量8wt%;所述混合的液固比为6:1;

130.(2)混合浓度为23%的氨水与步骤(1)所得含磷溶液至溶液的ph值为6.5,然后蒸发结晶得到磷肥;步骤(1)所得含钙含钾块体经破块、210℃干燥至固体的含水率为1%后与粒径为90目的焦粉混合,然后在650℃的过热蒸汽中经1000℃煅烧100min得到硫酸钾与二氧化硫的混合气体以及氧化钙,所得氧化钙经冷却得到180℃的石灰;冷却所用气体换热后的温度为300℃,部分用于所述干燥的热源,部分用于所述煅烧的助燃;

131.所述干燥后的含钙含钾渣与焦粉的质量比为7:1;

132.(3)步骤(2)所得硫酸钾与二氧化硫的混合气体经650℃凝华结晶得到硫酸钾与二氧化硫气体;所得二氧化硫气体经净化、转化以及吸收得到硫酸与尾气,所得硫酸可回用于步骤(1),所得尾气排空。

133.本应用例中磷的浸出率为99.5%,所得硫酸的质量浓度可达98.5wt%,所得尾气中三氧化硫的含量为1ppm,达标可排放。

134.应用例2

135.本应用例提供了一种应用实施例1所述装置系统进行含钾磷矿资源化回收的方法,所述方法包括如下步骤:

136.(1)90℃下混合粒径为80目的含钾磷矿、水以及硫酸120min,固液分离后得到含磷溶液和含钙含钾块体;

137.所述含钾磷矿的钙含量为15wt%,硅含量为15wt%,磷含量为9wt%,钾含量为7wt%;所述硫酸的用量为理论过量5wt%;所述混合的液固比为5:1;

138.(2)混合浓度为20%的氨水与步骤(1)所得含磷溶液至溶液的ph值为6,然后蒸发结晶得到磷肥;步骤(1)所得含钙含钾块体经破块、200℃干燥至固体的含水率为5%后与粒径为80目的焦粉混合,然后在700℃的过热蒸汽中经950℃煅烧120min得到硫酸钾与二氧化硫的混合气体以及氧化钙,所得氧化钙经冷却得到150℃的石灰;冷却所用气体换热后的温度为250℃,部分用于所述干燥的热源,部分用于所述煅烧的助燃;

139.所述干燥后的含钙含钾渣与焦粉的质量比为5:1;

140.(3)步骤(2)所得硫酸钾与二氧化硫的混合气体经700℃凝华结晶得到硫酸钾与二氧化硫气体;所得二氧化硫气体经净化、转化以及吸收得到硫酸与尾气,所得硫酸可回用于步骤(1),所得尾气排空。

141.本应用例中磷的浸出率为98.5%,所得硫酸的质量浓度可达97.5wt%,所得尾气中三氧化硫的含量为5ppm,达标可排放。

142.应用例3

143.本应用例提供了一种应用实施例1所述装置系统进行含钾磷矿资源化回收的方法,所述方法包括如下步骤:

144.(1)110℃下混合粒径为120目的含钾磷矿、水以及硫酸60min,固液分离后得到含磷溶液和含钙含钾块体;

145.所述含钾磷矿的钙含量为20wt%,硅含量为10wt%,磷含量为12wt%,钾含量为

9wt%;所述硫酸的用量为理论过量10wt%;所述混合的液固比为8:1;

146.(2)混合浓度为25%的氨水与步骤(1)所得含磷溶液至溶液的ph值为7,然后蒸发结晶得到磷肥;步骤(1)所得含钙含钾块体经破块、220℃干燥至固体的含水率为1%后与粒径为100目的焦粉混合,然后在600℃的过热蒸汽中经1050℃煅烧90min得到硫酸钾与二氧化硫的混合气体以及氧化钙,所得氧化钙经冷却得到200℃的石灰;冷却所用气体换热后的温度为350℃,部分用于所述干燥的热源,部分用于所述煅烧的助燃;

147.所述干燥后的含钙含钾渣与焦粉的质量比为10:1;

148.(3)步骤(2)所得硫酸钾与二氧化硫的混合气体经600℃凝华结晶得到硫酸钾与二氧化硫气体;所得二氧化硫气体经净化、转化以及吸收得到硫酸与尾气,所得硫酸可回用于步骤(1),所得尾气排空。

149.本应用例中磷的浸出率为99%,所得硫酸的质量浓度可达98.2wt%,所得尾气中三氧化硫的含量为3ppm,达标可排放。

150.应用例4

151.本应用例提供了一种应用实施例1所述装置系统进行含钾磷矿资源化回收的方法,与应用例1的区别在于,将步骤(3)所述650℃的过热蒸汽替换为120℃的水蒸气,其余均与应用例1相同。

152.本应用例中,由于水蒸汽未经二次高温加热,温度较低,进入回转窑对炉温的影响较大,造成体系温度降低,且低温水蒸汽不具备过热蒸汽经赋能产生自由基的特性,故而大幅影响含钾磷矿粉酸浸渣中钙和钾等的活化与分解,无法实现硫酸钾和二氧化硫的大量释出,从而难以实现含钾磷矿的协同高效转化及其资源化利用。

153.应用例5

154.本应用例提供了一种应用实施例2所述装置系统进行含钾磷矿资源化回收的方法,所述方法的步骤与应用例1相同。

155.本应用例中,由于未设置湿式除尘器19,净化时气相中的硫酸钾颗粒会进入硫酸中,不仅影响硫酸的品质,而且还造成钾的流失,导致钾的利用率下降,进而造成资源浪费。

156.综上所述,本发明提供的含钾磷矿资源化回收的装置系统,通过设置酸浸单元浸出含钾磷矿,在磷肥制备单元制得磷肥,实现磷的资源化利用;所得酸浸渣在煅烧分解单元可实现硫酸钙与钾长石的分解与转化,进而制得可溶性硫酸钾、石灰以及可再次用于含钾磷矿浸出的硫酸。采用本发明提供的装置系统,处理过程清洁,无固体和液体废弃物排放,可大规模消纳含钾磷矿,实现高效清洁资源化利用;本发明通过合理的工艺参数设置,利用过热蒸汽作为活化剂,实现含钾磷矿中钙、磷和钾的高效提取与资源化利用,其中,磷的浸出率可达99.5%,所得硫酸的浓度可达98.5wt%,尾气中三氧化硫的含量≤5ppm,可达标排放。

157.以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1