一种用于制备微纳米材料的方法与流程

1.本公开涉及材料制备领域,且尤其涉及一种制备微纳米材料的方法。

背景技术:

2.微纳米材料是微米材料和纳米材料的统称。微纳米材料的制备方法通常有气相法、液相法和固相法三大类。然而,无论是哪一类方法,所制备的微纳米材料都依托于载体。这些载体通常为原料粉末及其制备产物本身形成的各种结构的堆积体,如自然堆积体和多孔堆积体;这些载体也可以是异相载体,如si、石墨、al2o3等衬底表面和sic等多孔体陶瓷内气孔的表面。采用堆积体方法会因为密集的微纳米材料相互结合、纠缠、团聚而导致差的分散性,若后续采用球磨等物理化学方法强制破碎分散,将会显著破坏微纳米材料的形貌并引入杂质,严重降低了微纳米材料的品质。采用异相载体会因为所制备的微纳米材料的产率低、难收取、易引入杂质而无法实现大规模生产。

3.因此,需要一种分散性优异的微纳米材料的规模化制备方法。

技术实现要素:

4.以下是对本文详细描述的主题的概述。本概述并非是为了限制权利要求的保护范围。

5.一方面,本公开提供了一种用于制备微纳米材料的方法,包括以下步骤:

6.a)将牺牲载体引入到包含用于制备微纳米材料的原料和助剂的浆料中,并成形和干燥,以形成包含牺牲载体的混合体;b)去除混合体中的牺牲载体以形成预制体;c)对预制体进行合成以制备由微纳米材料构成的多孔体;以及d)对多孔体进行分散操作即得微纳米材料。

7.正如本公开中使用的,术语“微纳米材料”是微米材料和纳米材料的统称。微米材料是指材料的尺度为微米和亚微米量级。纳米材料是指某一维度的尺寸小到100nm以下的材料,包括但不限于零维纳米材料、一维纳米材料、二维纳米材料和三维纳米材料。零维纳米材料呈粒子状,包括但不限于量子点;一维纳米材料呈纤维状,包括但不限于晶须、纳米纤维、纳米线和纳米管;二维纳米材料呈片层状,包括但不限于纳米片、石墨烯;三维纳米材料呈颗粒状,包括但不限于纳米粉末。

8.在步骤a中,可以采用湿法球磨等制浆方法将制备微纳米材料的原料与对应的助剂制备成均匀性、悬浮性和流动性优良的浆料。

9.正如本公开中使用的,术语“原料”指用于制备微纳米材料的原料。例如,制备α-si3n4晶须的原料可以采用硅粉;制备β-si3n4晶须的原料可以采用α-si3n4粉;制备aln纳米纤维可以采用铝粉;制备sic晶须可以采用液态有机硅树脂和酚醛树脂;制备bn纳米片可以采用硼酸粉末和尿素粉末;制备石墨烯可以采用石墨、高锰酸钾、浓硫酸、水合肼、氨水;制备mos2纳米片层可以采用钼酸钠粉末和硫脲粉末;制备zno晶须可采用锌粉;制备tio2纳米粉可以采用氯化钛、盐酸和氨水。

10.可选地,原料可以呈颗粒、粉末或液体的形式,如采用硅粉、铝粉、氮化硅粉、液态有机硅树脂、酚醛树脂等。浆料中的颗粒或粉末的粒径可以在0.01μm-100μm的范围内。可选地,呈颗粒、粉末或液体形式的原料的纯度可以在80wt%以上,优选90wt%以上。

11.正如本公开中使用的,术语“助剂”指的是能够有助于调节和控制浆料的性能并促进合成的制剂。助剂可以包括,如用于调节和控制浆料中的原料的分散状态、悬浮性和粘度的分散剂和塑化剂;用于调节和控制原料与牺牲载体之间的结合力的粘结剂;用于促进合成的助熔剂和催化剂等;用于调节浆料的固相含量的稀释剂,如水、乙醇、丙酮、有机硅树脂(受热呈液态)等。例如,在制备α-si3n4晶须时,在si粉原料的浆料中加入如2.0wt%的分散剂、2.0wt%的塑化剂、2wt%的粘结剂;在制备β-si3n4晶须时,可在浆料中加入3.0wt%的助熔剂、1.0wt%的分散剂、2wt%的粘结剂;在制备aln纳米纤维时,可在浆料中加入1.0wt%的分散剂、1.5wt%的粘结剂;在制备sic晶须时,可在浆料中加入1.25wt%的催化剂;在合成bn纳米片时,可在浆料中加入2.0wt%的粘结剂。

12.可选地,助剂可以选自助熔剂、催化剂、分散剂、塑化剂、稀释剂、粘结剂等。

13.可选地,所述浆料在20℃至300℃范围内的温度下、5s-1-100s-1

范围内的剪切速率下具有10-3

pa

·

s-106pa

·

s范围内的动力粘度,可选地10-3

pa

·

s-103pa

·

s范围内的动力粘度。

14.可选地,所述浆料的固相含量可以在10wt%-90wt%的范围内,例如30-80%、40-80%、50-70%、30%、50%等。

15.正如本公开中使用的,术语“牺牲载体”指通过氧化、分解、溶解、升华等方法可以去除的有机物和无机物,牺牲载体可以呈颗粒、纤维、织物、薄膜的形式。

16.可选地,有机物可以选自淀粉、聚乙烯、氯乙烯、聚丙烯、醋酸纤维素、聚碳酸酯、聚酯、聚四氟乙烯、聚苯乙烯、聚甲基丙烯酸甲酯等。有机物还可以选自天然有机物,如棉、麻、丝、毛、无纺布和毡等。无机物可以选自可高温分解的无机物,如硫酸铵、硝酸铵、氯化铵,以及可以在真空中升华的冰。

17.例如,有机物牺牲载体可以采用能够高温氧化的材料,如聚苯乙烯微球(颗粒)、聚丙烯颗粒、聚碳酸酯薄膜、聚乙烯薄膜、聚氯乙烯薄膜、木材纤维、棉纤维、尼龙纤维、涤纶纤维、维纶纤维、氯纶纤维、棉纱、麻布、涤纶布、聚氨酯海绵等;无机物载体可以采用能够高温分解(如在350℃左右)的材料,如硫酸铵颗粒、硝酸铵颗粒、氯化铵颗粒等。如果选择硫酸铵颗粒、硝酸铵颗粒、氯化铵颗粒等无机物时,则步骤a中的助剂选择乙醇或丙酮等不会溶解这些无机物的稀释剂。牺牲载体还可以是冰,其在冷冻干燥过程中升华而被去除。

18.将牺牲载体引入到浆料中可以包括将呈颗粒形式的牺牲载体加入到浆料中并搅拌均匀;将呈纤维形式的牺牲载体加入到浆料中并搅拌均匀;将浆料浸渍到呈织物形式的牺牲载体中;将浆料均匀地涂覆到呈薄膜形式的牺牲载体上。

19.可选地,可以通过控制浆料的固相含量并通过选择不同尺寸的牺牲载体或其用量来控制混合体中的牺牲载体的量。例如,按体积计,混合体可以包含10%-90%的牺牲载体,例如包含约30%-70%、30%-60%、40%-60%、40-50%、50%、30%等。

20.可选地,将牺牲载体引入到浆料中使牺牲载体与浆料相结合,然后进行成形(如造粒、压制或固化)并干燥,从而形成包含牺牲载体的混合体。

21.正如本公开中使用的,术语“混合体”指浆料通过搅拌、浸渍、涂覆等方法与牺牲载

体结合,并进一步成形、固化干燥排出液相,最终形成混合体,其主要特征为:内部具有毫米到微米尺寸的孔隙结构;原料与相应的助剂包围在牺牲载体周围或者附着于牺牲载体的表面;具有一定外形(如颗粒状、块状、片层状等)和较弱的结合强度。

22.对于颗粒状或者纤维状牺牲载体,可将其加入到浆料中搅拌均匀,将此含有牺牲载体的混合物加入模具,经过模压或者固化成形而形成混合体;对于织物状牺牲载体,可将浆料浸渍到织物中,将此具有织物形状的含有牺牲载体的混合物固化成形而形成混合体;对于薄膜状牺牲载体,可将浆料涂覆于薄膜表面,将具有薄膜形状的含有牺牲载体的混合物进一步堆叠形成多层结构并固化成形而形成混合体;对于冰牺牲载体,还可以采用水作为溶剂,或者在溶剂中加入水,形成混合浆料并浇注到模具中,随后进行冷冻,冷冻过程中水凝固成冰,形成冰牺牲载体。

23.在步骤b中,去除混合体中的牺牲载体可以包括通过氧化、分解、溶解或升华等方法来去除混合体中的牺牲载体。例如,可以通过高温分解来去除硫酸铵、硝酸铵、氯化铵等无机物牺牲载体;可以通过升华来去除冰牺牲载体;可以通过高温氧化来去除聚苯乙烯、聚丙烯、聚碳酸酯、聚乙烯等有机物牺牲载体。例如,可以将混合体码放在排胶炉中,于200℃-800℃的空气中将牺牲载体氧化除去;可以将混合体置于装有溶剂的器皿中,该溶剂能够溶解有机物牺牲载体,而不会溶解原料。将混合体置于真空冷冻干燥箱中,于-10℃、100pa下除去冰牺牲载体。

24.正如本公开中使用的,“预制体”指混合体经过高温氧化、分解、溶解、升华等方法去除牺牲载体后形成的,其主要特征为:内部存在大量毫米到微米尺寸的孔隙结构,其中一部孔隙源自混合体,另一部分孔隙为牺牲载体去除后在其原位新生的孔隙结构;为原料与相应的助剂形成的自支撑结构,具有一定外形(如颗粒状、块状、片层状等)和较弱的结合强度。

25.本公开通过控制浆料中的固相含量和混合体中的牺牲载体的量可以使得获得的预制体的孔隙率在60%以上(如60%-80%),甚至高达90%(如60%-90%)。

26.在步骤c中,对预制体进行合成以制备由微纳米材料构成的多孔体包括将预制体置于高温炉或反应釜中于相应的反应条件下合成以获得与预制体具有类似外形的多孔体。

27.正如本公开中使用的,术语“多孔体”指在合成条件下,预制体内的原料发生物理化学反应,生成作为目标产物的微纳米材料,从而形成多孔体,其主要特征为:内部存在大量毫米、微米尺寸和纳米尺寸的孔隙结构,其中一部孔隙源自预制体,一部分孔隙为生成微纳米材料造成的孔隙结构;为目标微纳米材料形成的自支撑结构,具有一定外形(如颗粒状、块状、片层状等)和较弱的结合强度。

28.例如,在合成α-si3n4晶须时,将预制体置于氮化气氛炉中于约1400℃的n2气氛中进行合成;在合成β-si3n4晶须时,将预制体置于n2气氛保护的高温炉中于约1750℃进行合成;在合成aln纳米线时,预制体置于氮化气氛炉中于约1400℃的n2气氛中进行合成;在合成sic晶须时,预制体置于惰性气氛高温炉中,于约1700℃的ar气氛中进行合成;自合成bn纳米片时,预制体置于氮气氛炉中于约1650℃进行合成。

29.在步骤d中,分散操作可以包括超声波、球磨或气流磨。

30.可选地,在分散操作中加入分散剂来帮助进行分散操作。

31.在另一个方面,本公开提供了一种制备α-si3n4晶须的方法,包括将硅粉、分散剂、

塑化剂、稀释剂和粘结剂制备成均匀的浆料;向浆料中引入牺牲载体,并成型、干燥,以形成包含牺牲载体的混合体;去除混合体中的牺牲载体以形成具有多孔结构的预制体;对预制体进行合成以制备由微纳米材料构成的多孔体;对多孔体进行分散操作,即得α-si3n4晶须。

32.在另一个方面,本公开提供了一种制备β-si3n4晶须的方法,包括将α-si3n4粉、助熔剂、分散剂、稀释剂和粘结剂备成均匀的浆料;向浆料中引入牺牲载体,并成型、干燥,以形成包含牺牲载体的混合体;去除混合体中的牺牲载体以形成具有多孔结构的预制体;对预制体进行合成以制备由微纳米材料构成的多孔体;对多孔体进行分散操作,即得β-si3n4晶须。

33.在另一个方面,本公开提供了一种制备aln纳米纤维的方法,包括将铝粉、分散剂、稀释剂和粘结剂制备成均匀的浆料;向浆料中引入牺牲载体,并成型、干燥,以形成包含牺牲载体的混合体;去除混合体中的牺牲载体以形成具有多孔结构的预制体;对预制体进行合成以制备由微纳米材料构成的多孔体;对多孔体进行分散操作,即得aln纳米纤维。

34.在另一个方面,本公开提供了一种制备sic晶须的方法,包括将液态有机硅树脂、酚醛树脂、稀释剂和催化剂制备成均匀的浆料;向浆料中引入牺牲载体,并成型、干燥,以形成包含牺牲载体的混合体;去除混合体中的牺牲载体以形成具有多孔结构的预制体;对预制体进行合成以制备由微纳米材料构成的多孔体;对多孔体进行分散操作,即得sic晶须。

35.在另一个方面,本公开提供了一种制备bn纳米片的方法,包括将硼酸粉末、尿素粉末、稀释剂和粘结剂制备成均匀的浆料;向浆料中引入牺牲载体,并成型、干燥,以形成包含牺牲载体的混合体;去除混合体中的牺牲载体以形成具有多孔结构的预制体;对预制体进行合成以制备由微纳米材料构成的多孔体;对多孔体进行分散操作,即得bn纳米片。

36.本公开的牺牲载体容易获得且成本低,不仅为原料提供前期的负载作用,同时起到控制原料堆积密度和暴露表面积的作用,还起到控制气体、液体等介质和反应物的输运通道的作用。

37.本公开的混合体内的牺牲载体通过氧化、分解、溶解或升华等方式被去除,牺牲载体所负载的原料形成自支撑的预制体。该预制体的显著特征是其内部的不仅保留了混合体的明显特征,而且进一步形成了牺牲载体消失后留下的大量孔道结构,这些孔道结构与牺牲载体具有相似的形状、尺寸和分布,因而可通过牺牲载体的设计来控制预制体内的孔道结构;这些孔道结构为微纳米材料合成过程中介观和微观尺度内的传热、传质过程提供便利条件,增大了后续原料反应过程中的气相、液相传质效率,同时这些孔道结构为微纳米材料的合成与生长提供良好的空间、流场、浓度场、温度场等条件,增强了目标产物的产率、品位、产量和分散性,从而克服了现有工艺中因采用原料自然堆积方式造成的目标产物产率低、品位低、难分散、难量产的缺点。

38.本公开的合成产物为包含大量微纳米材料的多孔体,这不仅避免了微纳米材料的严重团聚、纠缠乃至结合,而且容易通过超声波、球磨或气流磨进行分散,而不会像普通方法合成的微纳米材料在强作用力的分散过程中引入杂质或导致微纳米形貌的破坏,致使品位下降,从而能够合成出高纯度、高质量、高品位的微纳米材料。

39.本公开的合成方法显著提高了微纳米材料的产率,最大产率可以提高到90%以上,而且通过本公开的方法得到的微纳米材料由纠缠胶结状态转变到接近完全分散(目标材料的结合状态)。

40.本公开的方法适用于多种微纳米材料的合成,包括但不限于:α-si3n4、β-si3n4、aln、bn等氮化物,sic、tic等碳化物,碳纳米管、石墨烯等纳米碳材料,al2o3、zno、tio2、moo2等氧化物,以及mos2等硫化物。本公开的方法制备得到的微纳米材料的形貌包括但不限于:晶须、纳米纤维、纳米线和纳米管等一维或准一维材料,纳米片、纳米层等二维材料,纳米粉、量子点等零维纳米材料。

41.本公开的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本公开而了解。本公开的其他优点可通过在说明书以及附图中所描述的方案来实现和获得。

附图说明

42.附图用来提供对本公开技术方案的理解,并且构成说明书的一部分,与本公开的实施例一起用于解释本公开的技术方案,并不构成对本公开技术方案的限制。

43.图1a和1b分别是本公开的示例性实施例制备的α-si3n4晶须的微观形貌图和x射线衍射谱;

44.图2a和2b分别是本公开的示例性实施例制备的β-si3n4晶须的微观形貌图和x射线衍射谱;

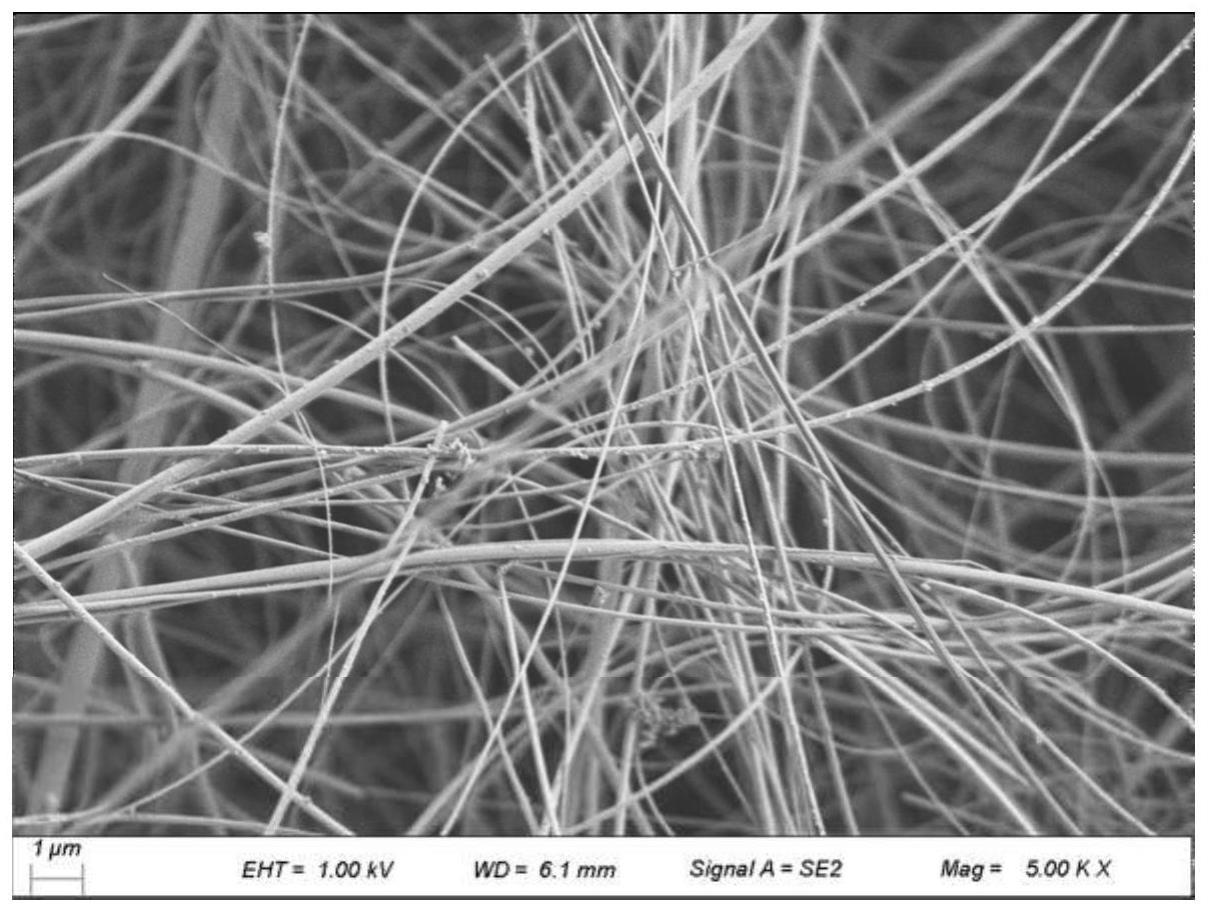

45.图3a和3b分别是本公开的示例性实施例制备的aln纳米纤维的微观形貌图和x射线衍射谱;

46.图4a和4b分别是本公开的示例性实施例制备的sic晶须的微观形貌图和x射线衍射谱;以及

47.图5a和5b分别是本公开的示例性实施例制备的bn纳米片的微观形貌图和x射线衍射谱。

具体实施方式

48.下面结合附图和具体实施例对本公开进行详细说明。

49.以下实施例中采用的材料如果没有特别说明,均为市售的。

50.实施例1α-si3n4晶须的制备

51.首先称取1kg的硅粉,其纯度高于90wt%,平均粒径d90为5μm;同时,称取20g的四甲基氢氧化铵作为分散剂,称取20g羧甲基纤维素作为塑化剂,称取含有500g、浓度2wt%的聚乙烯醇的水溶液作为粘结剂。将称量好的硅粉、分散剂、塑化剂以及粘结剂混合,并加入1kg的稀释剂去离子水,接着以500rpm搅拌30min,调制成固相含量为50wt%的浆料,该浆料在20℃和剪切速率100s-1

下具有20pa

·

s的动力粘度。

52.接着,将所得到的浆料浇注于金属模具中,并在-10℃以下冷冻成型,浆料中的水被冷冻形成冰牺牲载体,从而形成包含约50vol%的冰的混合体;将此混合体在真空度100pa以下进行冷冻干燥,以使冰升华而被去除,进而形成预制体。将预制体置于气氛氮化炉内,在流动的空气或氧气气氛中,于最高温度600℃下保温1h,通过分解和氧化去除塑化剂、粘结剂以及分散剂。随后抽真空并充入流动n2气氛,并升温至1400℃高温氮化处理5h。随后降温至300℃以下,得到约1.6kg的含有α-si3n4晶须的多孔体。接着将该多孔体粗碎成1-10mm的碎屑,并与32g的四甲基氢氧化铵共同加入1.6l乙醇中进行超声分散,形成分散良

好的α-si3n4晶须悬浮液;最后过滤并干燥,即得到α-si3n4晶须。

53.常规的原料粉末自然堆积、直接氮化法制备α-si3n4晶须的方法,α-si3n4晶须的产率通常不超过约20wt%,长径比不超过10,且许多晶须与颗粒处于胶结状态。相反,采用本公开的借助浆料和牺牲载体形成预制体后再进行直接氮化法制备α-si3n4晶须,其产率可达到约70wt%以上,长径比可高达50以上,且晶须处于分散状态。

54.图1a显示了本实施例所制得的α-si3n4晶须的形貌照片,其直径100-600nm,长度10-100μm;图1b显示了本实施例所制得的α-si3n4晶须的x射线衍射图谱,可见其为纯相的α-si3n4。

55.实施例2β-si3n4晶须的制备

56.称取1kg的α-si3n4粉,其纯度高于90%,粒径小于100μm。同时,称取30g的y2o3粉末和20g的cao粉末作为助熔剂,10g的聚甲基丙烯酸氨作为分散剂,称取500g、浓度2wt%的聚乙烯醇缩丁醛的乙醇溶液作为粘结剂。将称量好的α-si3n4粉、助熔剂、分散剂以及粘结剂混合并搅拌,然后加入1l的稀释剂乙醇调制成固相含量40wt%的浆料,随后球磨,制成均匀的、流动性良好的浆料,该浆料在20℃和剪切速率100s-1

下具有10pa

·

s的动力粘度。

57.接着,将所得到的浆料浸渍于作为牺牲载体的涤纶布中,并在100℃下干燥2h形成包含约60vol%涤纶的混合体。将混合体置于n2保护气氛高温炉内,在流动的空气或氧气气氛中,于最高温度650℃下保温2h,通过氧化分解去除牺牲载体,从而形成预制体。随后抽真空并充入氮气、氩气或其混合气体,并升温至1750℃高温相变处理8h。随后降温至300℃以下,得到约1.0kg的含有β-si3n4晶须的多孔体。接着,将多孔体粗碎成1-10mm的碎屑,并与20g的聚甲基丙烯酸氨共同加入1l乙醇中进行球磨分散,形成了分散良好的β-si3n4晶须悬浮液;最后过滤并干燥,即得β-si3n4晶须。

58.常规的原料粉末自然堆积、高温相变制备β-si3n4晶须的方法,β-si3n4晶须的产率通常不超过约40wt%,长径比不超过5,且许多晶须与颗粒处于胶结状态。相反,采用本公开的借助浆料和牺牲载体形成预制体后再进行高温相变法制备β-si3n4晶须,其产率可达到约90wt%以上,长径比可高达10以上,且晶须处于分散状态。

59.图2a显示了本实施例所制得的β-si3n4晶须的形貌照片,其直径100-600nm,长度10-100μm;图2b显示了本实施例所制得的β-si3n4晶须的x射线衍射图谱,可见其为纯相的β-si3n4。

60.实施例3aln纳米纤维的制备

61.首先称取1.0kg铝粉,其纯度90wt%,粒径100μm。同时量取10ml的聚乙烯亚胺作为分散剂,称取800g、浓度为3wt%的聚乙烯醇缩丁醛的乙醇溶液作为粘结剂。将铝粉、分散剂与粘结剂混合并搅拌,然后加入200ml的乙醇稀释剂搅拌调制成固相含量约50wt%的浆料,随后球磨,制成均匀的、流动性良好的浆料,该浆料在20℃和剪切速率100s-1

下具有10pa

·

s的动力粘度。

62.接着,称取1.0kg直径1mm的聚甲基丙烯酸甲酯小球作为牺牲载体,将该牺牲载体加入到所得到的浆料中并搅拌。接着,将该浆料浇注到模具中,并在60℃下干燥3h形成包含约70vol%牺牲载体的呈球状或块状的混合体。将此混合体置于马弗炉内,在500-800℃下保温2-10h,氧化分解去除牺牲载体,从而形成预制体。将该预制体转移至气氛氮化炉内,抽真空并充入n2气,并在最高温度1500℃氮化10h。随后降温至300℃以下,得到约1.5kg的含

有aln纳米纤维的多孔体。接着,将该多孔体粗碎成1-10mm的碎片,并与20ml的聚乙烯亚胺共同加入到3l乙醇中进行球磨分散,形成了分散良好的aln纳米纤维悬浮液;最后过滤并干燥,即得aln纳米纤维。

63.常规的铝粉末自然堆积、直接氮化法制备aln纳米纤维的方法,aln纳米纤维的产率通常不超过20wt%,长径比不超过20,且许多纳米纤维与颗粒处于纠缠和胶结的状态。相反,采用本公开的借助浆料和牺牲载体形成预制体后再进行直接氮化法制备aln纳米纤维,其产率可达到约70wt%以上,长径比可高达100以上,且纳米纤维处于分散状态。

64.图3a显示了本实施例所制得的aln纳米纤维的能谱和形貌照片,其直径50-200nm,长度10-50μm;图3b显示了本实施例所制得的aln纳米纤维的x射线衍射图谱,可见其为纯相的aln。

65.实施例4sic晶须的制备

66.首先称取1kg的sio2含量50wt%的液态有机硅树脂,称取550g的残余碳量为40wt%的酚醛树脂(按c与sio2摩尔比2.2),称取12.5g的nio细粉作为催化剂。将液态有机硅树脂、酚醛树脂以及催化剂混合搅拌,并加入500g的稀释剂乙醇,以200rpm转速搅拌30min,调制成固相含量约35wt%的浆料,该浆料在20℃和剪切速率10s-1

下具有0.1pa

·

s的动力粘度。

67.接着,将所得到的浆料浸渍于作为牺牲载体的聚氨酯海绵中,随后依次经过60℃

×

4h、120℃

×

2h、140℃

×

2h的阶梯升温固化、干燥,形成含有约30vol%牺牲载体的混合体。将混合体置于高温气氛炉内,在流动的空气或氧气气氛中,于最高温度450℃下保温2h,通过氧化分解去除牺牲载体,从而形成预制体。接着,抽真空并充入ar气,并在流动ar气中,最高温度1700℃保温6h进行碳热还原反应。随后降温至600℃保温8h供入流动o2进行脱碳。脱碳完成后,继续降温至100℃,取出含有大量sic晶须的多孔体约700kg,将其粗碎成1-10mm的碎屑,将其与14g的三聚磷酸钠共同加入1.5l乙醇中进行超声分散,形成分散良好的sic晶须悬浮液;最后过滤并干燥,即得sic晶须。

68.采用常规的碳热还原法制备sic晶须的方法,sic晶须的产率通常不超过约50wt%,长径比不超过20,sic晶须表面存在各种各样的生长台阶和扭曲,且与颗粒处于纠缠和胶结的状态。相反,采用本公开的借助浆料和牺牲载体形成预制体后再进行碳热还原法制备sic晶须,其产率可达到约90wt%以上,晶须长直、表面平滑,长径比可高达100以上,且晶须处于分散状态。

69.图4a显示了本实施例所制得的sic晶须的能谱和形貌照片,其直径100-600nm,长度10-100μm。图4b显示了本实施例所制得的sic晶须的x射线衍射图谱,可见其为纯相的sic。

70.实施例5bn纳米片的制备

71.首先称取600g硼酸粉末,其含量高于90%;称取600g尿素粉末,其含量高于90%。将硼酸粉末与尿素粉末混合,并加入到2l的50℃乙醇稀释剂中,以1000rpm搅拌溶解30min,再加入20g的聚乙烯醇缩丁醛粉末作为粘结剂,以1000rpm搅拌溶解30min,调制成固相含量约43wt%的浆料,该浆料在20℃和剪切速率10s-1

下具有1.0pa

·

s的动力粘度。

72.接着,将此浆料涂覆于作为牺牲载体的聚乙烯薄膜表面,随后依次经过60℃

×

3h干燥,形成含有约30vol%牺牲载体的混合体。将混合体置于高温气氛炉内,在流动的空气

或氧气气氛中,于最高温度500℃下保温3h,氧化分解去除牺牲载体,从而形成预制体。随后抽真空并充入n2气,并升温至1650℃高温处理5h。随后降温至300℃以下,得到约100g的含有bn纳米片的多孔体。将该多孔体加入到0.5-2l乙醇中进行超声分散,形成了分散良好的bn纳米片悬浮液;最后过滤并干燥,即得bn纳米片。

73.采用常规的硼酸-尿素法制备bn纳米片的方法,bn纳米片的厚度通常大于约100nm,且容易结块,产率不超过约50wt%。相反,采用本公开的借助浆料和牺牲载体形成预制体后再进行硼酸-尿素法制备的bn纳米片,厚度可以降低到10nm以下,产率可达到90wt%以上,且纳米片处于分散状态。

74.图5a显示了本实施例所制得的bn纳米片的形貌照片,其厚度小于10nm,平面尺寸大于200nm;图5b显示了本实施例所制得的bn纳米片的x射线衍射谱,其为纯相的bn。

75.由此可见,本公开的微纳米材料的制备方法能方便地实现具有高分散度的微纳米材料的大规模制备,而且所得到的微纳米材料的形貌发育充分,杂质少,质量高。

76.虽然本公开所揭露的实施方式如上,但所述的内容仅为便于理解本公开而采用的实施方式,并非用以限定本公开。任何本公开所属领域内的技术人员,在不脱离本公开所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本公开的保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1