一种锆酸钡球形颗粒及其制备方法

1.本发明属于锆酸钡技术领域。特别涉及一种锆酸钡球形颗粒及其制备方法。

背景技术:

2.锆酸钡具有优异的稳定性,是目前用于制备钇钡铜氧高质量超导单晶最为理想的坩埚材料,然而通过现有的固相反应合成的锆酸钡粉体由于颗粒的团聚和粗化、物相成分不均匀等问题,导致锆酸钡致密陶瓷烧结难度大,难以获得合格的坩埚材料。为克服这一问题,软化学合成方法在锆酸钡粉末合成中受到越来越多的关注。

[0003]“一种纳米锆酸钡粉体的低温制备方法”(cn 110395764b)专利技术,公开了一种纳米锆酸钡粉体的低温制备方法,该技术以硝酸钡、硝酸锆、甘油和pva为原料,经过溶解搅拌、解热脱水得到胶状物,然后于700~900℃条件下煅烧处理6~15h,所制备的锆酸钡粉体虽具有纯度高、分散性好和粉体粒径达到纳米级别等优点,但该技术需要高温煅烧,不仅能耗高、工艺较为复杂,所用的硝酸盐前驱体污染环境。

[0004]

有文献(p.manju,m.r.ajith,d.jaiswal-nagar.synthesis and characterization of bazro3nanoparticles by citrate-nitrate sol-gel auto-combustion technique:systematic study for the formation of dense bazro

3 ceramics[j].journal of the european ceramic society,2019,39:3756

–

3767)报道,采用超高纯硝酸盐钡/锆前驱体为原料,通过溶胶-凝胶自蔓延燃烧技术,于1000℃煅烧8小时制得锆酸钡纳米粒子,粉体粒度单峰分布,颗粒呈立方形貌。但该技术工艺复杂,周期长,需要高温煅烧,此外,使用的有机溶剂对人体有害且价格昂贵。

[0005]

有文献(n.m.kirby,a.van riessen,c.e.buckley,et al.oxalate-precursor processing for high quality bazro3[j].journal of materials science,2005,40(1):97-106.)报道,以氯化钡、氧氯化锆和草酸为原料,原料中的ba∶zr的摩尔比为1∶1,在溶液中沉淀生成草酸盐前驱体,然后经过1150℃高温煅烧热分解得到锆酸钡。其所制得的产物中钡严重缺失,难以获得单一物相的化学计量锆酸钡粉末,且原料利用率低。基于此,更换原料为醋酸钡、草酸铵和氧氯化锆,在高于1300℃的煅烧温度下可制备出接近化学计量的锆酸钡,避免了钡原料的浪费,然而,用该原料体系合成的锆酸钡粉末形貌不规则,比表面积较小,总体介于4~14m2/g之间,且粉末经空气气氛下1500℃煅烧后检测到碳酸钡第二相杂质,表明合成粉末中有过量的含钡杂质残留。

[0006]

上述工艺虽具有其优点,但仍存在以下技术缺陷:均需要高温煅烧处理,能耗大;工艺复杂,周期长;原料成本高、价格昂贵、对人体有害且污染环境;所制得粉体颗粒的形貌不规则;实验原料利用率低下,所制备的锆酸钡粉末比表面积较小、物相纯度有待提高。

技术实现要素:

[0007]

本发明旨在克服现有技术缺陷,目的是提供一种工艺简单、周期短、能耗低、原料利用率高、成本低、环境友好和无需经过高温煅烧处理的锆酸钡球形颗粒的制备方法,用该

方法制备的锆酸钡球形颗粒粒径分布均匀、颗粒比表面积大、分散性良好、物相组成为纯相,适用于制备结构致密的锆酸钡陶瓷。

[0008]

为实现上述目的,本发明所采用的技术方案的具体步骤是:

[0009]

步骤一、按八水氢氧化钡∶八水氧氯化锆的摩尔比为1∶1,将所述八水氢氧化钡和所述八水氧氯化锆混合,即得混合物;再按钡离子浓度为0.1~0.5mol/l,将所述混合物溶解于去离子水中,搅拌,制得混合溶液i。

[0010]

步骤二、按氢氧化钠浓度为0.5~3mol/l,向所述混合溶液i中加入氢氧化钠,搅拌,制得混合溶液ii。

[0011]

步骤三、将所述混合溶液ⅱ装入水热反应釜中,再将所述水热反应釜置于恒温干燥箱中,在170~200℃条件下保温3~12小时,自然冷却,制得沉淀产物。

[0012]

步骤四、将所述沉淀产物固液分离,洗涤,干燥,制得锆酸钡球形颗粒。

[0013]

所述八水氢氧化钡的ba(oh)2·

8h2o含量>98.0wt%。

[0014]

所述八水氧氯化锆的zrocl2·

8h2o含量>98.0wt%。

[0015]

所述氢氧化钠的naoh含量>95.0wt%,氢氧化钠的粒度为0.5~1mm。

[0016]

由于采用上述技术方案,本发明与现有技术相比具有如下积极效果:

[0017]

1、本发明将八水氢氧化钡和八水氧氯化锆混合,溶解于去离子水中,再向其中加入氢氧化钠;然后装入水热反应釜中,于恒温干燥箱中保温,最后经固液分离,洗涤,干燥,制得锆酸钡球形颗粒。整个工艺简单、周期短,且无需经过高温煅烧处理,能耗低,原料利用率高、成本低和环境友好

[0018]

2、本发明在制备锆酸钡球形颗粒的过程中,通过调节氢氧化钠浓度、钡离子浓度、反应温度以及反应时间等工艺参数,实现产物锆酸钡球形颗粒的晶粒形貌尺寸可控,所制备的锆酸钡球形颗粒粒径分布均匀、颗粒比表面积大、分散性良好和物相组成为纯相,适用于制备结构致密的锆酸钡陶瓷。

[0019]

本发明所制备的锆酸钡球形颗粒经检测:粒度d

50

为1.136~5.177μm;比表面积为30.32~46.55m2/g;物相成分为bazro3;晶粒形貌为球形;平均晶粒尺寸为0.43~3.07μm。

[0020]

因此,本发明具有工艺简单、周期短、能耗低、原料利用率高、成本低、环境友好和无需经过高温煅烧处理的特点,所制备的锆酸钡球形颗粒粒径分布均匀、颗粒比表面积大、分散性良好和物相组成为纯相,适用于制备结构致密的锆酸钡陶瓷。

附图说明

[0021]

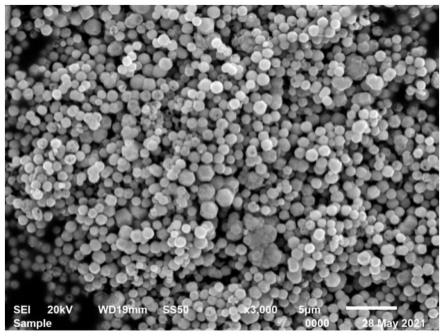

图1为本发明制备的一种锆酸钡球形颗粒的晶粒形貌sem图;

[0022]

图2为图1所示锆酸钡球形颗粒的xrd图谱;

[0023]

图3为非球形锆酸钡颗粒晶粒形貌sem图。

具体实施方式

[0024]

下面结合附图和具体实施方式对本发明做进一步的描述,并非对本发明保护范围的限制。

[0025]

一种锆酸钡球形颗粒及其制备方法。本具体实施方式所述制备方法的步骤是:

[0026]

步骤一、按八水氢氧化钡∶八水氧氯化锆的摩尔比为1∶1,将所述八水氢氧化钡和

所述八水氧氯化锆混合,即得混合物;再按钡离子浓度为0.1~0.5mol/l,将所述混合物溶解于去离子水中,搅拌,制得混合溶液i。

[0027]

步骤二、按氢氧化钠浓度为0.5~3mol/l,向所述混合溶液i中加入氢氧化钠,搅拌,制得混合溶液ii。

[0028]

步骤三、将所述混合溶液ⅱ装入水热反应釜中,再将所述水热反应釜置于恒温干燥箱中,在170~200℃条件下保温3~12小时,自然冷却,制得沉淀产物。

[0029]

步骤四、将所述沉淀产物固液分离,洗涤,干燥,制得锆酸钡球形颗粒。

[0030]

本具体实施方式中:

[0031]

所述八水氢氧化钡的ba(oh)2·

8h2o含量>98.0wt%;

[0032]

所述八水氧氯化锆的zrocl2·

8h2o含量>98.0wt%;

[0033]

所述氢氧化钠的naoh含量>95.0wt%,氢氧化钠的粒度为0.5~1mm。

[0034]

实施例中不再赘述。

[0035]

实施例1

[0036]

一种锆酸钡球形颗粒及其制备方法。本实施例所述制备方法的步骤是:

[0037]

步骤一、按八水氢氧化钡∶八水氧氯化锆的摩尔比为1∶1,将所述八水氢氧化钡和所述八水氧氯化锆混合,即得混合物;再按钡离子浓度为0.1mol/l,将所述混合物溶解于去离子水中,搅拌,制得混合溶液i。

[0038]

步骤二、按氢氧化钠浓度为0.5mol/l,向所述混合溶液i中加入氢氧化钠,搅拌,制得混合溶液ii。

[0039]

步骤三、将所述混合溶液ⅱ装入水热反应釜中,再将所述水热反应釜置于恒温干燥箱中,在170℃条件下保温3小时,自然冷却,制得沉淀产物。

[0040]

步骤四、将所述沉淀产物固液分离,洗涤,干燥,制得锆酸钡球形颗粒。

[0041]

本发明所制备的锆酸钡球形颗粒经检测:粒度d

50

为5.177μm;比表面积为30.32m2/g;物相成分为bazro3;晶粒形貌为球形;平均晶粒尺寸为3.07μm。

[0042]

实施例2

[0043]

一种锆酸钡球形颗粒及其制备方法。本实施例所述制备方法的步骤是:

[0044]

步骤一、按八水氢氧化钡∶八水氧氯化锆的摩尔比为1∶1,将所述八水氢氧化钡和所述八水氧氯化锆混合,即得混合物;再按钡离子浓度为0.2mol/l,将所述混合物溶解于去离子水中,搅拌,制得混合溶液i。

[0045]

步骤二、按氢氧化钠浓度为1mol/l,向所述混合溶液i中加入氢氧化钠,搅拌,制得混合溶液ii。

[0046]

步骤三、将所述混合溶液ⅱ装入水热反应釜中,再将所述水热反应釜置于恒温干燥箱中,在180℃条件下保温6小时,自然冷却,制得沉淀产物。

[0047]

步骤四、将所述沉淀产物固液分离,洗涤,干燥,制得锆酸钡球形颗粒。

[0048]

本发明所制备的锆酸钡球形颗粒经检测:粒度d

50

为4.701μm;比表面积为38.97m2/g;物相成分为bazro3;晶粒形貌为球形;平均晶粒尺寸为2.31μm。

[0049]

实施例3

[0050]

一种锆酸钡球形颗粒及其制备方法。本实施例所述制备方法的步骤是:

[0051]

步骤一、按八水氢氧化钡∶八水氧氯化锆的摩尔比为1∶1,将所述八水氢氧化钡和

所述八水氧氯化锆混合,即得混合物;再按钡离子浓度为0.3mol/l,将所述混合物溶解于去离子水中,搅拌,制得混合溶液i。

[0052]

步骤二、按氢氧化钠浓度为2mol/l,向所述混合溶液i中加入氢氧化钠,搅拌,制得混合溶液ii。

[0053]

步骤三、将所述混合溶液ⅱ装入水热反应釜中,再将所述水热反应釜置于恒温干燥箱中,在190℃条件下保温8小时,自然冷却,制得沉淀产物。

[0054]

步骤四、将所述沉淀产物固液分离,洗涤,干燥,制得锆酸钡球形颗粒。

[0055]

本发明所制备的锆酸钡球形颗粒经检测:粒度d

50

为1.601μm;比表面积为46.55m2/g;物相成分为bazro3;晶粒形貌为球形;平均晶粒尺寸为1.12μm。

[0056]

实施例4

[0057]

一种锆酸钡球形颗粒及其制备方法。本实施例所述制备方法的步骤是:

[0058]

步骤一、按八水氢氧化钡∶八水氧氯化锆的摩尔比为1∶1,将所述八水氢氧化钡和所述八水氧氯化锆混合,即得混合物;再按钡离子浓度为0.5mol/l,将所述混合物溶解于去离子水中,搅拌,制得混合溶液i。

[0059]

步骤二、按氢氧化钠浓度为3mol/l,向所述混合溶液i中加入氢氧化钠,搅拌,制得混合溶液ii。

[0060]

步骤三、将所述混合溶液ⅱ装入水热反应釜中,再将所述水热反应釜置于恒温干燥箱中,在200℃条件下保温12小时,自然冷却,制得沉淀产物。

[0061]

步骤四、将所述沉淀产物固液分离,洗涤,干燥,制得锆酸钡球形颗粒。

[0062]

本发明所制备的锆酸钡球形颗粒经检测:粒度d

50

为1.136μm;比表面积为41.64m2/g;物相成分为bazro3;晶粒形貌为球形;平均晶粒尺寸为0.43μm。

[0063]

本具体实施方式与现有技术相比具有以下积极效果:

[0064]

1、本具体实施方式将八水氢氧化钡和八水氧氯化锆混合,溶解于去离子水中,再向其中加入氢氧化钠;然后装入水热反应釜中,于恒温干燥箱中保温,最后经固液分离,洗涤,干燥,制得锆酸钡球形颗粒。整个工艺简单、周期短,且无需经过高温煅烧处理,能耗低,原料利用率高、成本低和环境友好。

[0065]

2、本具体实施方式在制备锆酸钡球形颗粒的过程中,通过调节氢氧化钠浓度、钡离子浓度、反应温度以及反应时间等工艺参数,实现产物锆酸钡球形颗粒的晶粒形貌尺寸可控,所制备的锆酸钡球形颗粒如附图所示:图1为实施例3所制备的锆酸钡球形颗粒的晶粒形貌sem图;图2为图1所示锆酸钡球形颗粒的xrd图谱。从图1可知,所制备的锆酸钡球形颗粒晶粒形貌为球形,平均晶粒尺寸为1.12μm,分散性良好,尺寸均匀;从图2可知,所制备的产物物相为单一bazro3相,无杂质相存在。

[0066]

本具体实施方式在制备锆酸钡球形颗粒的过程中,通过调节氢氧化钠浓度、钡离子浓度、反应温度以及反应时间等工艺参数,实现产物锆酸钡的晶粒形貌尺寸可控,制得锆酸钡球形颗粒。所制备的锆酸钡球形颗粒如附图所示:图1为实施例3所制备的锆酸钡球形颗粒的晶粒形貌sem图;图2为图1所示锆酸钡球形颗粒的xrd图谱。从图1可知,所制备的锆酸钡球形颗粒晶粒形貌为球形,平均晶粒尺寸为1.12μm,分散性良好,尺寸均匀;从图2可知,所制备的产物物相为单一bazro3相,无杂质相存在。本具体实施方式亦可通过调节氢氧化钠浓度、钡离子浓度、反应温度以及反应时间等工艺参数得到如图3所示的锆酸钡立方体

颗粒形貌。

[0067]

本具体实施方式所制备的锆酸钡球形颗粒经检测:粒度d

50

为1.136~5.177μm;比表面积为30.32~46.55m2/g;物相成分为bazro3;晶粒形貌为球形;平均晶粒尺寸为0.43~3.07μm

[0068]

因此,本具体实施方式具有工艺简单、周期短、能耗低、原料利用率高、成本低、环境友好和无需经过高温煅烧处理的特点,所制备的锆酸钡球形颗粒粒径分布均匀、颗粒比表面积大、分散性良好和物相组成为纯相,适用于制备结构致密的锆酸钡陶瓷。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1