一种泡沫混凝土材料及其制备方法与流程

1.本发明属于建筑材料技术领域,具体地说涉及一种泡沫混凝土材料及其制备方法。

背景技术:

2.现有用于屋面保温的泡沫混凝土采用纯水泥发泡,水泥采用的是普通硅酸盐水泥,发泡剂多采用动、植物蛋白型。其获得的泡沫混凝土材料养护后的物理、力学性能如下表1所示。其存在的主要问题是强度低,在后续施工很容易遭到破坏,且保温性能差,吸水率高,容易造成冻融破坏,降低了使用寿命。

3.表1现有泡沫混凝土材料养护后的物理、力学性能数据表

4.干密度(kg/m3)抗压强度导热系数w/(m

·

k)吸水率%线性收缩率300≥0.50mpa≤0.07≤20≤1.0400≥0.60mpa≤0.08≤18≤1.0500≥0.70mpa≤0.09≤16≤1.0

5.因此,现有技术还有待于进一步发展和改进。

技术实现要素:

6.针对现有技术的种种不足,为了解决上述问题,现提出一种泡沫混凝土材料及制备方法,并提供如下技术方案:

7.一种泡沫混凝土材料,其包括水泥砂浆及泡沫,水泥砂浆包括硅酸盐水泥、煤粉炉炉渣、石灰、碱激发剂、促凝增强剂、活化剂、防水剂及水,泡沫包括复合高分子发泡剂、稳泡剂、促凝增强剂及水。

8.进一步地,以重量份数计,所述水泥砂浆包括硅酸盐水泥80-100份、煤粉炉炉渣130-150份、石灰5-8份、碱激发剂4-5份、促凝增强剂0.1-0.15份、活化剂2.5-5份、防水剂2.5-5份、水100-150份。

9.进一步地,所述碱激发剂为na2so4。

10.进一步地,所述促凝增强剂为异丙醇胺、三乙醇胺、二乙醇胺中至少一种。

11.进一步地,所述活化剂由萘磺酸钠、三聚氰胺磺化树脂、木质素磺酸钙按体积比3:2:1的比例混合而成。

12.进一步地,所述防水剂为甲基硅酸钠。

13.进一步地,以重量份数计,所述泡沫包括复合高分子发泡剂40-60份、稳泡剂5-10份、促凝增强剂13-16份、水1400-1600份。

14.进一步地,所述发泡剂由十二烷基硫酸钠与脂肪醇聚氧乙烯醚硫酸钠按体积比50:1复配而成。

15.进一步地,所述稳泡剂为聚丙烯酰胺、聚乙烯醇、纤维素中至少一种。

16.一种泡沫混凝土材料的制备方法,其包括以下步骤:

17.1)制备水泥砂浆:将硅酸盐水泥、煤粉炉炉渣、石灰、碱激发剂、活化剂、防水剂按比例混匀,然后加水搅拌均匀;

18.2)制备泡沫:将发泡剂、稳泡剂与水按照一定比例混合均匀,放置一段时间后,自吸至发泡机中,制取均匀稳定的泡沫;

19.3)将水泥砂浆与泡沫按照设定的体积比拌和均匀,制备出泡沫水泥;

20.4)将制备的泡沫水泥浇筑到模具中,浇筑完毕后模具上覆盖保温板,一段时间后拆模并进行保湿养护。

21.综上所述,本发明相比于现有技术具有如下有益效果:

22.(1)本发明通过添加低价的煤粉炉炉渣替代传统材料中的粉煤灰及硅灰,降低了成本,扩大了材料的使用范围,通过添加石灰以增加材料中钙离子的浓度,同时因煤粉炉炉渣含有大量的有一定活性的sio2,通过碱激发剂碱激发,它和碳酸钙反应形成硅酸盐水化物,进而生成c-s-h,进一步提高了材料的强度;通过采用复高分子发泡剂,使泡沫稳定时间长,与防水剂配合使用降低了材料的吸水率,保证了保温效果,降低了冻融对材料破坏的风险。

23.(2)选取三乙醇胺作为促凝增强剂,使在水泥用量低的情况下仍然保持较高的强度的同时,不会增加材料的密度。

具体实施方式

24.为了使本领域的人员更好地理解本发明的技术方案,下面结合本发明的实施例,对本发明的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。

25.一种泡沫混凝土材料,其包括水泥砂浆及泡沫,包括水泥砂浆及泡沫,水泥砂浆包括硅酸盐水泥、煤粉炉炉渣、石灰、碱激发剂、促凝增强剂、活化剂、防水剂及水,泡沫包括复合高分子发泡剂、稳泡剂、促凝增强剂及水。本发明通过添加低价的煤粉炉炉渣替代传统材料中的粉煤灰及硅灰,降低了成本,扩大了材料的使用范围,通过添加石灰以增加材料中钙离子的浓度,同时因煤粉炉炉渣含有大量的有一定活性的sio2,通过碱激发剂碱激发,它和碳酸钙反应形成硅酸盐水化物,进而生成c-s-h,进一步提高了材料的强度;通过采用复高分子发泡剂,使泡沫稳定时间长,与防水剂配合使用降低了材料的吸水率,保证了保温效果,降低了冻融对材料破坏的风险。

26.进一步地,以重量份数计,水泥砂浆包括硅酸盐水泥80-100份、煤粉炉炉渣130-150份、石灰5-8份、碱激发剂4-5份、促凝增强剂0.1-0.15份、活化剂2.5-5份、防水剂2.5-5份、水100-150份。相对于现有用于屋面保温的泡沫混凝土材料,其减少50%的水泥用量,降低了成本,减少了水泥生产过程中能量的消耗。各组分之间相互协同,在上述配比条件下可以获得高强度、低密度、低吸水率的材料。

27.优选的,以重量份数计,水泥砂浆由90份、煤粉炉炉渣140份、石灰7份、碱激发剂4.5份、促凝增强剂0.13份、活化剂3.5份、防水剂4份、水130份。

28.具体的,硅酸盐水泥的标号不低于po42.5,保证硅酸盐水泥具备一定的强度。水泥砂浆与泡沫之间的体积比根据湿容重要求进行调节,如干容重为300kg/m3、400kg/m3、

500kg/m3时,其湿容重分别为375kg/m3、500kg/m3、625kg/m3。

29.优选的,碱激发剂为na2so4。采用na2so4作为碱激发剂,其激发的产物是三硫型水化硫铝酸钙aft,aft具有高摩尔质量和低密度,提高了强度,减小了密度。

30.进一步地,促凝增强剂为异丙醇胺、三乙醇胺、二乙醇胺中至少一种。优选的,促凝增强剂选用三乙醇胺,其可以在减少水泥用量的情况使材料保持较高的强度,提高泡沫混凝土材料的早期强度及抗渗性能,不会增加材料的密度,在减少水泥用量的情况下保持较高的强度。相对于异丙醇胺及二乙醇胺具备更优的促凝增强效果。而传统的促凝增强剂如硅酸钠、硅酸钾、硅酸锂、碳酸钠在促凝增强的同时,均会增加材料的密度。

31.进一步地,活化剂由萘磺酸钠、三聚氰胺磺化树脂、木质素磺酸钙按体积比3:2:1的比例混合而成。具备高效减水剂的效果,针对于本发明中的煤粉炉炉渣使其早期水化来提高混凝土的早期强度,解决因加入煤粉炉炉渣取代部分水泥的混凝土早期强度下降的问题。其原理在于因煤粉炉炉渣含有sio2、al2o3、fe2o34-20%、cao1-5%及少量镁、硫、碳等,加入上述活化剂后,强化离子交换,在煤粉炉炉渣粒子表面生成溶剂化膜而产生水化,与氢氧化钙生成水化硅酸钙、水化硫酸铝钙、水化氯酸钙、水化铁酸钙等水化凝胶体,提高混凝土的早期强度。

32.进一步地,防水剂为甲基硅酸钠,其分子结构中的硅醇基与硅酸盐水泥中的硅醇基反应脱水交联,从而实现“反毛细管效应”形成优异的憎水层,同时具有微膨胀、增加密实度功能。

33.进一步地,泡沫包括复合高分子发泡剂40-60份、稳泡剂5-10份、促凝增强剂13-16份、水1400-1600份。

34.进一步地,发泡剂由十二烷基硫酸钠与脂肪醇聚氧乙烯醚硫酸钠按体积比50:1复配而成。采用由十二烷基硫酸钠与脂肪醇聚氧乙烯醚硫酸钠复合而成的复合高分子发泡剂,泡沫稳定时间长,且泡沫为独立泡沫相连通,配合防水剂的使用可大大降低吸水率,保证了保温效果,降低了冻融对材料破坏的风险。

35.进一步地,稳泡剂为聚丙烯酰胺、聚乙烯醇、纤维素中至少一种。优选的,稳泡剂为纤维素,能够在本发明配方中最大程度的提高泡沫的粘度、降低泡沫的流动性。

36.泡沫中的促凝增强剂优选为三乙醇胺,三乙醇胺一方面能够对泡沫起到一顶点的稳定作用,另一方面对泡沫混凝土也具有一定的早强作用。

37.一种泡沫混凝土材料的制备方法,其包括以下步骤:

38.1)制备水泥砂浆:将硅酸盐水泥、煤粉炉炉渣、石灰、碱激发剂、活化剂、防水剂按上述比例混匀,然后加水搅拌均匀;

39.2)制备泡沫:将发泡剂、稳泡剂、促凝增强剂与水按照一定比例混合均匀,放置一段时间后,自吸至发泡机中,制取均匀稳定的泡沫;

40.3)将水泥砂浆与泡沫按照设定的体积比拌和均匀,制备出泡沫水泥;

41.4)将制备的泡沫水泥浇筑到模具中,浇筑完毕后模具上覆盖保温板,12h后拆模并进行保湿养护。

42.以下结合具体的实施例对本发明进行详细说明:

43.实施例1

44.一种泡沫混凝土材料,其由以下制备步骤获得:

45.将硅酸盐水泥80kg、煤粉炉炉渣130kg、石灰5kg、碱激发剂4kg、促凝增强剂0.1kg、活化剂2.5kg、防水剂2.5kg干混3分钟,然后加水100kg搅拌5分钟,获得成分均匀的水泥砂浆;其中,促凝增强剂为三乙醇胺,活化剂由萘磺酸钠、三聚氰胺磺化树脂、木质素磺酸钙混合物按3:2:1的比例混合而成,防水剂为甲基硅酸钠,碱激发剂为na2so4;

46.将发泡剂(由十二烷基硫酸钠与脂肪醇聚氧乙烯醚硫酸钠按体积比50:1复配而成)400g、稳泡剂(纤维素)50g、促凝增强剂(三乙醇胺)130g和水14kg混合均匀,放置10分钟后,自吸到发泡机中,制取均匀稳定的泡沫;

47.水泥砂浆与泡沫之间的体积比根据湿容重调节,分别根据干容重300kg/m3、400kg/m3、500kg/m3获得对应的湿容重375kg/m3、500kg/m3、625kg/m3,将水泥砂浆与泡沫分别按照上述湿容重加入至搅拌机中,搅拌20秒至拌合均匀;

48.将制备好的泡沫水泥浇筑到试模中,12h后取模、保湿养护,分别获得三种泡沫混凝土材料,并依次命名为a1、a2、a3。

49.实施例2

50.与实施例1相同之处不再赘述,不同之处在于:

51.一种泡沫混凝土材料,其包括水泥砂浆及泡沫,水泥砂浆由硅酸盐水泥90kg、煤粉炉炉渣140kg、石灰7kg、碱激发剂4-5kg、促凝增强剂0.1-0.15kg、活化剂2.5-5kg、防水剂2.5-5kg、水100-150kg组成。泡沫由发泡剂(由十二烷基硫酸钠与脂肪醇聚氧乙烯醚硫酸钠按体积比50:1复配而成)500g、稳泡剂(纤维素)75g、促凝增强剂(三乙醇胺)150g和水15kg组成。

52.按照实施例1的制备方法获得的泡沫混凝土材料分别为a4、a5、a6。

53.实施例3

54.与实施例1相同之处不再赘述,不同之处在于:

55.一种泡沫混凝土材料,其包括水泥砂浆及泡沫,水泥砂浆由硅酸盐水泥100kg、煤粉炉炉渣150kg、石灰8kg、碱激发剂5kg、促凝增强剂0.15kg、活化剂5kg、防水剂5kg、水150kg组成。泡沫由发泡剂(由十二烷基硫酸钠与脂肪醇聚氧乙烯醚硫酸钠按体积比50:1复配而成)600g、稳泡剂(纤维素)100g、促凝增强剂(三乙醇胺)160g和水16kg组成。

56.按照实施例1的制备方法获得的泡沫混凝土材料分别为a7、a8、a9。

57.对比例1

58.如背景技术中所述的泡沫混凝土材料,其以重量份数计,包括硅酸盐水泥150kg、植物蛋白发泡剂10kg和水6000kg,将硅酸盐水泥倒入混凝土搅拌机中,加入水搅拌形成水泥桨体,采用空气压缩机将植物蛋白发泡剂制成泡沫,分别根据干容重300kg/m3、400kg/m3、500kg/m3获得对应的湿容重375kg/m3、500kg/m3、625kg/m3,将水泥桨体与泡沫分别按照上述湿容重加入至搅拌机中,搅拌20秒至拌合均匀,制备出泡沫水泥,将制备好的泡沫水泥分别浇筑到试模中,12h后取模、保湿养护,分别获得三种泡沫混凝土材料,并依次命名为b1、b2、b3。

59.对比例2

60.与实施例2相同之处不再赘述,不同的是:

61.发泡剂采用植物蛋白发泡剂。

62.按照实施例1的制备方法获得的泡沫混凝土材料分别为b4、b5、b6。

63.对比例3

64.与实施例2相同之处不再赘述,不同的是:促凝增强剂为异丙醇胺。

65.按照实施例1的制备方法获得的泡沫混凝土材料分别为b7、b8、b9。

66.对比例4

67.与实施例2相同之处不再赘述,不同的是:促凝增强剂为二乙醇胺。

68.按照实施例1的制备方法获得的泡沫混凝土材料分别为b10、b11、b12。

69.对比例5

70.与实施例1相同之处不再赘述,不同的是:

71.一种泡沫混凝土材料,其包括水泥砂浆及泡沫,水泥砂浆由硅酸盐水泥80kg、煤粉炉炉渣140kg。

72.按照实施例1的制备方法获得的泡沫混凝土材料分别为b13、b14、b15。

73.对比例6

74.与实施例1相同之处不再赘述,不同的是:

75.一种泡沫混凝土材料,其包括水泥砂浆及泡沫,水泥砂浆由硅酸盐水泥100kg、煤粉炉炉渣140kg。

76.按照实施例1的制备方法获得的泡沫混凝土材料分别为b16、b17、b18。

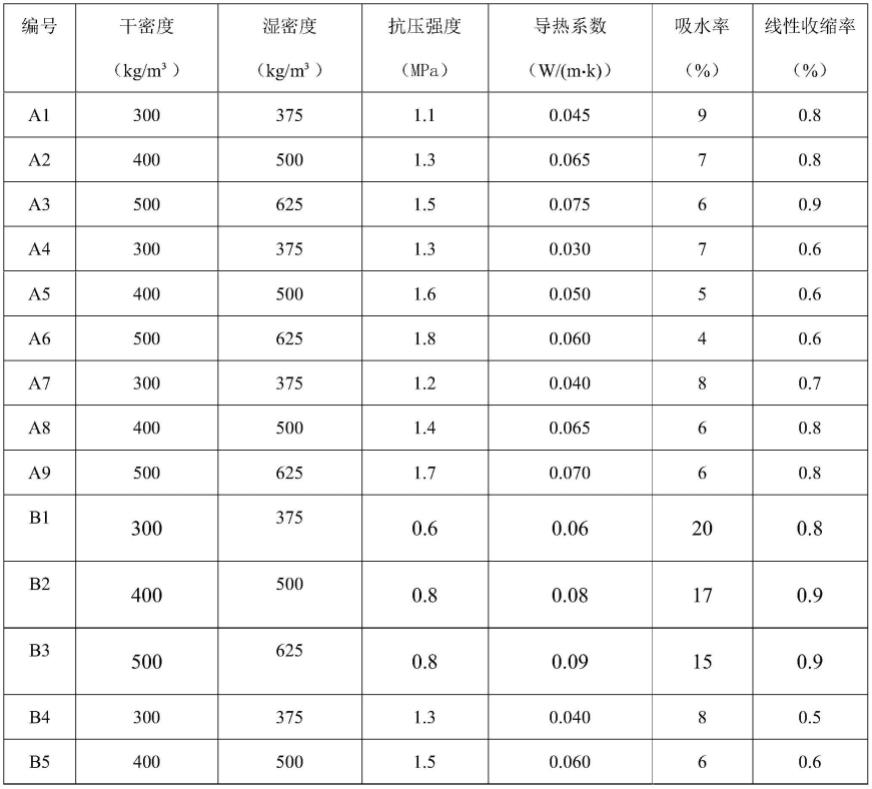

77.对实施例1-3及对比例1-6获得的泡沫混凝土材料进行物理性能检测,结果如表2所示。

78.表2泡沫混凝土材料的物理力学性能

[0079][0080][0081]

由表2可知:

[0082]

(1)实施例1-3获得的泡沫混凝土材料的抗压强度均大于对比例1中现有的泡沫混凝土材料的抗压强度,表明通过本发明的泡沫混凝土配方,在减少50%水泥用量的情况下仍能保持较高的抗压强度且更优,同时其导热系数更低,吸水率更低,线性收缩率更低,进一步说明本发明获得的泡沫混凝土材料用于房屋保温时保温效果好,大大降低了冻融对材料破坏的风险,且该泡沫混凝土配方成本低,具有良好的应用前景。

[0083]

(2)实施例2获得的泡沫混凝土材料的抗压强度与对比例2获得的泡沫混凝土材料的强度大致相当,但导热系数及吸水率均低于对比例2获得的泡沫混凝土材料的导热系数及吸水率,这是由于本发明采用复合高分子发泡剂,相对于对比例2中的植物蛋白发泡剂,其泡沫稳定时间更长且产生的泡沫为独立泡沫,相互之间不连通,与本发明的防水剂相互配合,相互协同,使吸水率降低,保证了保温效果,降低了冻融材料破坏的风险。

[0084]

(3)实施例2获得的泡沫混凝土材料的抗压强度相对于对比例3及对比例4获得的泡沫混凝土材料的抗压强度更高,表明当促凝增强剂选择为三乙醇胺时比选择异丙醇胺或二乙醇胺的效果更好,强度提升效果更优。

[0085]

(4)实施例2获得的泡沫混凝土材料的抗压强度相对于对比例5及对比例6获得的泡沫混凝土材料,抗压强度更高,吸水率与导热系数变化不明显,表明水泥与煤粉炉炉渣在泡沫混凝土中的含量配比相对于本发明较佳的实施例中的含量配比,过高或过低时其抗压强度均较低,均无法满足使用要求。

[0086]

以上已将本发明做一详细说明,以上所述,仅为本发明之较佳实施例而已,当不能限定本发明实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本发明涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1