一种氧化镁氧化钇粉体及其制备方法与应用与流程

1.本发明涉及陶瓷材料制备技术领域,具体涉及一种氧化镁氧化钇粉体及其制备方法与应用。

背景技术:

2.在透明陶瓷的制备技术领域中,用于制备透明陶瓷的材料通常是具有较高烧结活性的粉体材料,高烧结活性的粉体一般具有低团聚,粒径在纳微米级等特点。氧化钇由于具有粒径较小、活性高、高温下红外发射率低以及红外透过范围宽等特点,在红外材料制备中具有较好的应用前景。

3.cn 1375457a提供了一种纳米氧化钇的制备方法,在含有氯化钇(ycl3)的稀土氯化物溶液先分离萃取出ycl3溶液a,在a中加入环氧烷去杂,再加入碳酸钠产生沉淀物c,将c清洗干燥后加入甲醇,并将之加热分解,将所得的氧化钇y2o3粉碎过筛,即得到纳米氧化钇。该发明最终得到纳米级的氧化钇粉体,工艺简单、易实现工业化生产。

4.cn 1162328a提供了一种纳米氧化钇粉体的制造方法,其特点是钇离子溶液与碱性溶液在引入表面活性剂的条件下反应,反应在常温常压下进行。采用该方法制造的氧化钇粉体的粒径达10-60nm,粒度细小均匀。

5.上述内容公开的氧化钇粉体均可达到纳米级,但用于透明陶瓷材料中,因其未对氧化钇粉体的微观形貌进行控制,会对制得的透明陶瓷的微观结构带来不利影响,甚至降低透明陶瓷的力学性能。

6.cn 102531023a提供了一种纳米片状氧化钇粉体制备方法,配制含钇无机酸盐溶液,用碱液调节ph值,直至成为白色胶状悬浮液,水热处理后冷却至室温,离心分离出前驱体;前驱体经洗涤、干燥以及煅烧,得到纳米片状氧化钇粉体。但氧化钇自身的熔点较高、氧化钇晶粒容易在烧结过程中长大,会降低透明陶瓷的烧结性能。

7.针对现有技术的不足,亟需提供一种粒径均匀、分散性高且烧结性能好的透明陶瓷粉体。

技术实现要素:

8.本发明的目的在于提供一种氧化镁氧化钇粉体及其制备方法与应用,采用水热法并调控工艺参数,控制晶种含量与水热温度,所得氧化镁氧化钇粉体的粒径均匀、分散性高且烧结活性高,可用于制备透明陶瓷。

9.为达到此发明目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种氧化镁氧化钇粉体的制备方法,所述制备方法包括如下步骤:

11.(1)均匀混合镁盐溶液与钇盐溶液,得到混合溶液;

12.(2)混合沉淀剂与步骤(1)所得混合溶液,陈化后洗涤,得到反应溶液;

13.(3)将晶种与步骤(2)所得反应溶液均匀混合后进行水热处理,固液分离后所得固

体经清洗、抽滤、烘干、研磨过筛以及煅烧,得到所述氧化镁氧化钇粉体。

14.本发明提供的制备方法,将镁盐溶液、钇盐溶液的混合溶液与沉淀剂经共沉淀得到白色悬浮液,进一步发生水热反应,通过控制水热反应温度与晶种的加入量,使得制备得到的氧化镁氧化钇粉体的两相分散性较高、粒度分布均匀且烧结活性好,采用氧化镁氧化钇粉体制备的透明陶瓷聚有较高的光学透过率。

15.优选地,步骤(1)所述镁盐溶液中镁离子浓度为0.18-0.2mol/l,例如可以是0.18mol/l、0.185mol/l、0.19mol/l、0.195mol/l或0.2mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16.优选地,步骤(1)所述钇盐溶液中钇离子浓度为0.09-0.1mol/l,例如可以是0.09mol/l、0.092mol/l、0.095mol/l、0.098mol/l或0.1mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17.优选地,步骤(1)所述镁盐溶液与钇盐溶液中所用溶剂包括去离子水。

18.优选地,步骤(1)所述镁盐溶液中镁盐包括镁的硝酸盐,优选为硝酸镁。

19.优选地,步骤(1)所述钇盐溶液中钇盐包括钇的硝酸盐,优选为硝酸钇。

20.优选地,步骤(2)所述混合的步骤包括:将步骤(1)所得混合溶液滴入搅拌的沉淀剂中使溶液的ph值≥12,滴入结束后继续搅拌4-6min。

21.相较于沉淀剂加入混合溶液,即正滴,混合溶液滴入沉淀剂,即反滴,不仅更容易控制反应过程中溶液ph值≥12,而且得到的粉体粒径较小,有利于后续的水热操作。

22.所述溶液的ph值≥12,例如可以是12、12.2、12.5、12.8或13,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23.所述滴入结束后继续搅拌4-6min,例如可以是4min、4.5min、5min、5.5min或6min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24.优选地,步骤(2)所述沉淀剂包括氨水。

25.优选地,所述氨水的浓度为0.9-1.1mol/l,例如可以是0.9mol/l、0.95mol/l、1mol/l、1.05mol/l或1.1mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26.优选地,步骤(2)所述洗涤采用去离子水进行。

27.优选地,步骤(2)所述洗涤至溶液的ph值为7.8-8.2,例如可以是7.8、7.9、8、8.1或8.2,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28.优选地,步骤(3)所述均匀混合前还包括将所述晶种超声分散的步骤。

29.优选地,所述超声分散所用溶剂包括去离子水。

30.优选地,步骤(3)所述晶种的加入量为所述氧化镁氧化钇粉体理论产量的1-15wt%,例如可以是1wt%、5wt%、8wt%、10wt%、12wt%或15wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

31.所述晶种的加入,可以在水热反应过程中增加成核密度,降低活化能,有利于在较低温度下进行氧化镁氧化钇粉体的制备,晶种的加入量在合理范围内,所得氧化镁氧化钇粉体的晶粒尺寸较小且粒径分布均匀,形貌呈方形片状,有利于提高透明陶瓷的综合性能,晶种加入量过低,成核密度较低,晶种添加对水热过程的影响较小,加入量过高,水热后形成的粉体粒径较大,成核速率过快,晶粒尺寸容易过大,因此本发明根据实验所需的晶粒尺

寸大小,控制晶种含量在合理范围内。

32.优选地,步骤(3)所述晶种包括体积比为(0.95-1.05):1的氧化镁与氧化钇,例如可以是0.95:1、0.98:1、1:1、1.02:1或1.05:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33.优选地,所述氧化镁的晶粒尺寸为95-105nm,例如可以是95nm、98nm、100nm、102nm或105nm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

34.优选地,所述氧化钇的晶粒尺寸为70-600nm,例如可以是70nm、100nm、200nm、400nm或600nm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35.优选地,步骤(3)所述水热处理的温度为160-230℃,例如可以是160℃、170℃、190℃、220℃或230℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36.所述水热处理的温度对氧化镁氧化钇粉体的晶粒尺寸与形貌影响较大,水热处理的温度过低,溶液中物质达不到重结晶的效果;温度过高,晶粒尺寸容易长大,因此需要严格控制水热反应的温度。

37.优选地,步骤(3)所述水热处理的时间为1-2h,例如可以是1h、1.2h、1.5h、1.8h或2h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38.优选地,步骤(3)所述水热处理后冷却至室温。

39.优选地,步骤(3)所述清洗采用无水乙醇进行。

40.优选地,步骤(3)所述煅烧的温度为900-1100℃,例如可以是900℃、950℃、1000℃、1050℃、或1100℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41.优选地,步骤(3)所述煅烧的时间为1-2h,例如可以是1h、1.2h、1.5h、1.8h或2h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

42.作为本发明第一方面所述的制备方法的优选技术方案,所述制备方法包括如下步骤:

43.(1)均匀混合镁盐溶液与钇盐溶液,得到混合溶液;

44.所述镁盐溶液中镁离子浓度为0.18-0.2mol/l;所述钇盐溶液中钇离子浓度为0.09-0.1mol/l;所述镁盐溶液与钇盐溶液中所用溶剂包括去离子水;

45.(2)将步骤(1)所得混合溶液滴入搅拌的沉淀剂中使溶液的ph值≥12,滴入结束后继续搅拌4-6min,陈化后采用去离子水洗涤至溶液的ph值为7.8-8.2,得到反应溶液;

46.所述沉淀剂包括氨水;所述氨水的浓度为0.9-1.1mol/l;

47.(3)将晶种超声分散在去离子水中,然后与步骤(2)所得反应溶液均匀混合,在160-230℃下水热处理1-2h,固液分离后所得固体经无水乙醇清洗、抽滤、烘干、研磨过筛以及900-1100℃煅烧1-2h,得到所述氧化镁氧化钇粉体;

48.所述晶种的加入量为所述氧化镁氧化钇粉体理论产量的1-15wt%;所述晶种包括体积比为(0.95-1.05):1的氧化镁与氧化钇;所述氧化镁的晶粒尺寸为95-105nm;所述氧化钇的晶粒尺寸为70-600nm。

49.第二方面,本发明提供了一种氧化镁氧化钇粉体,所述氧化镁氧化钇粉体通过第一方面所述的制备方法制备得到;

50.所述氧化镁氧化钇粉体中氧化镁与氧化钇的体积比为(0.95-1.05):1,例如可以是0.95:1、0.98:1、1:1、1.02:1或1.05:1,但不限于所列举的数值,数值范围内其它未列举

的数值同样适用。

51.本发明提供的氧化镁氧化钇粉体中氧化镁与氧化钇的体积比例相当,所述氧化镁氧化钇粉体的粒径在100-200nm左右,粒径分布均匀且分散性好,团聚较少,烧结活性较高。

52.第三方面,本发明提供了如第二方面所述氧化镁氧化钇粉体的应用,所述氧化镁氧化钇粉体用于制备透明陶瓷;

53.所述透明陶瓷由氧化镁氧化钇粉体经成型、热压烧结以及研磨抛光得到。

54.采用本发明提供的氧化镁氧化钇粉体制备透明陶瓷,由于氧化镁氧化钇粉体具有低团聚、高烧结活性,制得的透明陶瓷具有较高的光学透过率,气孔较少,且致密均匀。

55.优选地,所述成型的步骤包括:将氧化镁氧化钇粉体研磨过筛,装模后在1-2mpa下进行冷压。

56.所述冷压的压力为1-2mpa,例如可以是1mpa、1.2mpa、1.5mpa、1.8mpa或2mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

57.优选地,所述热压烧结的步骤包括:梯度升温加压至温度终点为1540-1560℃、压力终点为39-45mpa,保温保压1.9-2.1h。

58.所述温度终点为1540-1560℃,例如可以是1540℃、1545℃、1550℃、1555℃或1560℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

59.所述压力终点为39-45mpa,例如可以是39mpa、40mpa、42mpa、43mpa或45mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

60.所述保温保压1.9-2.1h,例如可以是1.9h、1.95h、2h、2.05h或2.1h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

61.优选地,所述研磨抛光包括依次进行的脱模、第一抛光、退火以及第二抛光。

62.相对于现有技术,本发明具有以下有益效果:

63.本发明提供的制备方法,将镁盐溶液、钇盐溶液的混合溶液与沉淀剂共沉淀,进一步发生水热反应,通过控制水热反应温度与晶种的加入量,使得制备得到的氧化镁氧化钇粉体的两相分散性较高、粒度分布均匀且烧结活性好,粒径在100-200nm左右,采用氧化镁氧化钇粉体制备的透明陶瓷气孔少,致密均匀。

附图说明

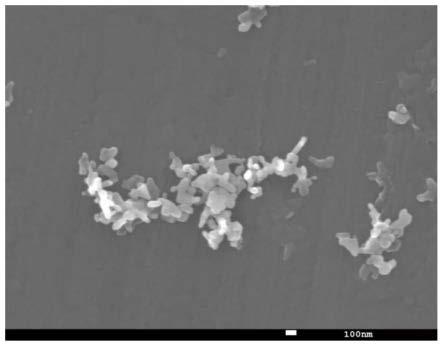

64.图1是本发明实施例1提供的固液分离后所得固体的sem图;

65.图2是本发明实施例1提供的氧化镁氧化钇粉体的sem图;

66.图3是本发明实施例1提供的氧化镁氧化钇粉体的xrd图;

67.图4是本发明实施例1提供的透明陶瓷的sem图;

68.图5是本发明实施例2提供的氧化镁氧化钇粉体的sem图;

69.图6是本发明实施例3提供的固液分离后所得固体的sem图;

70.图7是本发明实施例3提供的氧化镁氧化钇粉体的sem图;

71.图8是本发明实施例3提供的氧化镁氧化钇粉体的eds图。

具体实施方式

72.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明

了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

73.实施例1

74.本实施例提供了一种氧化镁氧化钇粉体,所述氧化镁氧化钇粉体中氧化镁与氧化钇的体积比为1:1。

75.所述氧化镁氧化钇粉体的制备方法包括如下步骤:

76.(1)均匀混合硝酸镁与硝酸钇,得到混合溶液;

77.所述硝酸镁中镁离子浓度为0.19mol/l;所述硝酸钇中钇离子浓度为0.095mol/l;所述硝酸镁与硝酸钇中所用溶剂为去离子水;

78.(2)将步骤(1)所得混合溶液滴入搅拌的1mol/l氨水中使溶液的ph值≥12,滴入结束后继续搅拌5min,陈化后采用去离子水洗涤至溶液的ph值为8,得到反应溶液;

79.(3)将晶种超声分散在去离子水中,然后与步骤(2)所得反应溶液均匀混合,在190℃下水热处理1.5h,固液分离后所得固体经无水乙醇清洗、抽滤、烘干、研磨过筛以及1000℃煅烧1.5h,得到所述氧化镁氧化钇粉体;

80.所述晶种的加入量为所述氧化镁氧化钇粉体理论产量的5wt%;所述晶种包括体积比为1:1的氧化镁与氧化钇;所述氧化镁的晶粒尺寸为100nm;所述氧化钇的晶粒尺寸为100nm。

81.所述固液分离后所得固体的sem图如图1所示,粉体晶粒呈方形片状;所述氧化镁氧化钇粉体的sem图如图2所示,粉体的分散性较好,粒径分布均匀,粉体粒径为107nm;所述氧化镁氧化钇粉体的xrd图如图3所示,由图可知,粉体中为氧化钇与氧化镁的衍射峰。

82.所得氧化镁氧化钇粉体经研磨过筛,装模后在1.5mpa下进行冷压;梯度升温加压至温度终点为1550℃、压力终点为40mpa,保温保压2h;脱模、第一抛光、退火以及第二抛光得到透明陶瓷,所得透明陶瓷的sem图如图4所示,其中氧化镁氧化钇均匀分布且粒径较小,气孔较少。

83.实施例2

84.本实施例提供了一种氧化镁氧化钇粉体,所述氧化镁氧化钇粉体中氧化镁与氧化钇的体积比为0.95:1。

85.所述氧化镁氧化钇粉体的制备方法包括如下步骤:

86.(1)均匀混合硝酸镁与硝酸钇,得到混合溶液;

87.所述硝酸镁中镁离子浓度为0.18mol/l;所述硝酸钇中钇离子浓度为0.09mol/l;所述硝酸镁与硝酸钇中所用溶剂为去离子水;

88.(2)将步骤(1)所得混合溶液滴入搅拌的0.9mol/l氨水中使溶液的ph值≥12,滴入结束后继续搅拌4min,陈化后采用去离子水洗涤至溶液的ph值为7.8,得到反应溶液;

89.(3)将晶种超声分散在去离子水中,然后与步骤(2)所得反应溶液均匀混合,在230℃下水热处理1h,固液分离后所得固体经无水乙醇清洗、抽滤、烘干、研磨过筛以及900℃煅烧2h,得到所述氧化镁氧化钇粉体;

90.所述晶种的加入量为所述氧化镁氧化钇粉体理论产量的1wt%;所述晶种包括体积比为0.95:1的氧化镁与氧化钇;所述氧化镁的晶粒尺寸为95nm;所述氧化钇的晶粒尺寸为70nm。

91.所述氧化镁氧化钇粉体的sem图如图5所示,由图可知,粉体的分散性较好,粒径分

布均匀,粉体粒径为113nm。

92.所得氧化镁氧化钇粉体经研磨过筛,装模后在1mpa下进行冷压;梯度升温加压至温度终点为1540℃、压力终点为39mpa,保温保压2.1h;脱模、第一抛光、退火以及第二抛光得到透明陶瓷,其中氧化镁氧化钇均匀分布且粒径较小,气孔较少。

93.实施例3

94.本实施例提供了一种氧化镁氧化钇粉体,所述氧化镁氧化钇粉体中氧化镁与氧化钇的体积比为1.05:1。

95.所述氧化镁氧化钇粉体的制备方法包括如下步骤:

96.(1)均匀混合硝酸镁与硝酸钇,得到混合溶液;

97.所述硝酸镁中镁离子浓度为0.2mol/l;所述硝酸钇中钇离子浓度为0.1mol/l;所述硝酸镁与硝酸钇中所用溶剂为去离子水;

98.(2)将步骤(1)所得混合溶液滴入搅拌的1.1mol/l氨水中使溶液的ph值≥12,滴入结束后继续搅拌6min,陈化后采用去离子水洗涤至溶液的ph值为8.2,得到反应溶液;

99.(3)将晶种超声分散在去离子水中,然后与步骤(2)所得反应溶液均匀混合,在160℃下水热处理2h,固液分离后所得固体经无水乙醇清洗、抽滤、烘干、研磨过筛以及1100℃煅烧1h,得到所述氧化镁氧化钇粉体;

100.所述晶种的加入量为所述氧化镁氧化钇粉体理论产量的15wt%;所述晶种包括体积比为1.05:1的氧化镁与氧化钇;所述氧化镁的晶粒尺寸为105nm;所述氧化钇的晶粒尺寸为600nm。

101.所述固液分离后所得固体的sem图如图6所示,由图可知,固体形貌呈方形片状,分散性良好。所述氧化镁氧化钇粉体的sem图如图7所示,由图可知,粉体的分散性较好,粒径分布均匀,粉体粒径为92nm;所述氧化镁氧化钇粉体的eds图如图8所示,由图可知,各元素分布比较均匀。

102.所得氧化镁氧化钇粉体经研磨过筛,装模后在2mpa下进行冷压;梯度升温加压至温度终点为1560℃、压力终点为45mpa,保温保压1.9h;脱模、第一抛光、退火以及第二抛光得到透明陶瓷,其中氧化镁氧化钇均匀分布且粒径较小,气孔较少。

103.实施例4

104.本实施例提供了一种氧化镁氧化钇粉体,与实施例1的区别在于,除将步骤(3)所述晶种的加入量调整为所述氧化镁氧化钇粉体理论产量的20wt%外,其余均与实施例1相同。

105.晶种的加入量过高,水热后形成的粉体粒径较大,可达218nm,成核速率过快,晶粒尺寸容易过大。

106.实施例5

107.本实施例提供了一种氧化镁氧化钇粉体,与实施例1的区别在于,除将步骤(3)所述晶种的加入量调整为所述氧化镁氧化钇粉体理论产量的0.5wt%外,其余均与实施例1相同。

108.所得氧化镁氧化钇粉体的粒径为57nm,由于晶种加入量过低,成核密度较低,不利于后续氧化镁氧化钇粉体的制备。

109.实施例6

110.本实施例提供了一种氧化镁氧化钇粉体,与实施例1的区别在于,除将步骤(3)所述水热处理的温度调整为150℃外,其余均与实施例1相同。

111.所得氧化镁氧化钇粉体的粒径为47nm,由于水热处理的温度过低,溶液中物质达不到重结晶的效果,粉体的分布不均匀,分散性不好。

112.实施例7

113.本实施例提供了一种氧化镁氧化钇粉体,与实施例1的区别在于,除将步骤(3)所述水热处理的温度调整为250℃外,其余均与实施例1相同。

114.所得氧化镁氧化钇粉体的粒径为178nm,由于水热处理的温度过高,粉体容易长大,导致水热后形成的粉体粒径较大,成核速率过快,晶粒尺寸容易过大。

115.实施例8

116.本实施例提供了一种氧化镁氧化钇粉体,与实施例1的区别在于,将步骤(3)所述1mol/l氨水滴入步骤(1)所得混合溶液中,其余均与实施例1相同。

117.将氨水滴入混合溶液中,得到的粉体多为短棒状,粒径较大,可达1μm,而反滴得到的片状的粉体粒径较小,更有利于水热过程的进行。

118.对比例1

119.本对比例提供了一种氧化镁氧化钇粉体,与实施例1的区别在于,除将所述氧化镁氧化钇粉体中氧化镁与氧化钇的体积比调整为0.7:1外,其余均与实施例1相同。

120.所得氧化镁氧化钇粉体的粒径为110nm;由于氧化镁与氧化钇的体积比过低,在制备成陶瓷块体时,氧化镁无法起到较大的作用,进而无法使得烧结得到的陶瓷块体晶粒细化。

121.对比例2

122.本对比例提供了一种氧化镁氧化钇粉体,与实施例1的区别在于,除将所述氧化镁氧化钇粉体中氧化镁与氧化钇的体积比调整为1.3:1外,其余均与实施例1相同。

123.所得氧化镁氧化钇粉体的粒径为102nm;由于氧化镁与氧化钇的体积比过高,溶液成核密度较低,难达到较好的重结晶效果。

124.对比例3

125.本对比例提供了一种氧化镁氧化钇粉体,与实施例1的区别在于,步骤(3)无晶种加入,其余均与实施例1相同。

126.本对比例不加入晶种,所得氧化镁氧化钇粉体易团聚,水热后得到的粉体结晶性较差,所得氧化镁氧化钇粉体的粒径为98nm。

127.综上所述,本发明提供的制备方法,将镁盐溶液、钇盐溶液的混合溶液与沉淀剂混合,进一步发生水热反应,通过控制水热反应温度与晶种的加入量,使得制备得到的氧化镁氧化钇粉体的两相分散性较高、粒度分布均匀且烧结活性好,粒径在100-200nm左右,采用氧化镁氧化钇粉体制备的透明陶瓷具有较好的综合性能。

128.以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1