一种基于微波加热的再生沥青混合料制备与施工方法

1.本发明涉及再生沥青混合料制备及道路工程建设技术领域,具体涉及一种基于微波加热的再生沥青混合料制备与施工方法。

背景技术:

2.沥青路面由于行车舒适、平整无接缝、施工养护方便等优点,被广泛应用于高等级公路的路面工程。随着我国公路里程的增加,我国公路发展正由建养并重向养护为主转变,公路养护里程的增加产生了大量废旧沥青混合料,若不能得到有效处置,会造成资源浪费与环境破坏。

3.再生沥青混合料rap,是reclaimed asphalt pavement的缩写,是指将旧沥青路面经过翻挖、回收、破碎、筛分后,与再生剂、新沥青材料、新集料等按一定比例重新拌和成的混合料。目前沥青路面再生技术主要为厂拌热再生,实现回收沥青路面材料的再利用。

4.我国再生沥青混合料中rap的掺配比例一般不超过30%,这主要是由于高掺量rap沥青混合料会存在新旧沥青难以充分融合的问题,导致其路用性能难以满足要求。常规加热通常采用热辐射的方式,加热效率慢且存在温度梯度,难以使rap料中旧沥青完全析出并与新沥青充分融合。为此,本发明提出了一种基于微波加热的再生沥青混合料制备与施工方法。

技术实现要素:

5.针对上述的问题,本发明提供了一种基于微波加热的再生沥青混合料制备与施工方法,旨在解决高掺量rap沥青混合料路面由于新旧沥青难以充分融合带来的路用性能差的问题。为了实现本发明目的,采用以下技术方案:

6.一种基于微波加热的再生沥青混合料制备与施工方法,其特征在于,其包括s1:改性再生剂的制备;所述改性再生剂采用基础油分、增塑剂、抗老化剂和改性材料,三种成分按重量比例为基础油分:增塑剂:抗老化剂:改性材料=50:5:1:56;还包括s2:再生沥青混合料的制备;所述再生沥青混合料采用的原料以重量份记包括:再生料50~70份,新集料25~49份,填料1~3份,基质沥青2~6份,步骤s1制备的改性再生剂0.3~1.0份;还包括s3:再生沥青混合料的施工;所述再生沥青混合料的施工包括将拌合完成的再生沥青混合料摊铺压实冷却形成路面、以及使用微波加热装置对路面进行微波加热的过程。

7.优选地,步骤s1中:所述基础油分为芳烃油,用于降低老化沥青的硬度;所述增塑剂为邻苯二甲酸酯类的一种,用于增强沥青质大分子间的分子运动,提高沥青流动性;所述抗老化剂选用层状硅酸盐的一种,其片状结构可有效阻止氧的进入,防止沥青老化;所述改性材料包括炭黑、钢棉纤维和钢丝绒的一种或几种,用于增加再生沥青混合料的微波加热速率。

8.优选地,步骤s1中,所述改性再生剂的制作步骤具体为:

9.将增塑剂加入基础油分中在20℃搅拌120秒至混合均匀,而后加入抗老化剂和改

性材料在90℃~120℃搅拌15分钟直至拌合均匀。

10.优选地,步骤s2中,所述再生料采用旧沥青路面经过铣刨后经破碎、筛分后得到的沥青混合料。

11.优选地,步骤s2中,所述新集料为石灰岩或玄武岩,按粒径分为0~5mm、5~10mm和10~20mm三档。

12.优选地,步骤s2中,所述填料为矿粉或水泥:

13.优选地,步骤s3中,再生沥青混合料制备的具体过程包括:

14.a、将再生料置于加热装置一中加热至120℃~140℃;

15.b、将新集料与填料置于加热装置二中加热至160℃~190℃;

16.c、将再生料加入预热温度为150℃~180℃的拌合装置中干拌45s,随后加入改性再生剂拌合45s,再加入新沥青和新集料拌合90s,最后加入填料拌合90s,即得到再生沥青混合料。

17.进一步,步骤s3中:微波加热装置包括车体,车体的前部设有用于转向行进的车头,车体上设置有大功率发电机,车体尾部设置有由微波面板组成的加热单元;

18.进一步,所述大功率发电机为柴油发电机,目的是为加热单元提供电力,功率为450~550kw;

19.所述由微波加热面板组成的加热单元,频率为2.45ghz或5.8ghz,升温速率为1.5~2.2℃/秒;所述加热方式为间歇式加热,加热时间为45秒,间歇15秒后再次加热,避免加热单元因持续工作出故障;

20.优选地,所述车体尾部下方设有红外测温装置,测温装置通过传感器与微波面板电源联通,当路面温度达到设定温度范围110℃~130℃时,测温装置通过传感器关闭微波面板电源,微波加热完成。

21.本发明所达到的有益效果为:

22.1.本发明可以有效促进rap料中旧沥青的充分软化并析出,使其与混合料中的新沥青充分融合,可有效克服高掺量rap沥青混合料由于新旧沥青的不充分融合引发的低温性能与水稳定性差的问题。

23.2.本发明提供了一种改性再生剂的制备方法,可以有效解决就旧沥青老化变硬、胶结能力不足的问题,促进老化沥青的恢复及和其新沥青的融合,同时可以使炭黑、刚棉纤维等吸波材料更均匀地散布在混合料中,提高微波加热效率与路面升温速率。

24.3.传统加热方式多为由表及里加热,耗时长且升温不均匀,直接对沥青加热易使rap料表面沥青老化,与传统加热方式相比,本发明选用的微波加热方式为整体加热,可以达到即时加热,且可使路面内外同时受热,加热均匀,温度梯度小,且对集料加热可避免表面沥青老化。

25.4.与传统加热方式相比,热辐射易破坏道路周边植被,产生的烟尘污染大气,造成大量热量损失,能量利用率低,微波加热不产生烟尘等有害气体,能量利用率高。

附图说明

26.为了更清楚地说明本发明中的技术方案,将使用附图对本发明做进一步解释,在附图中:

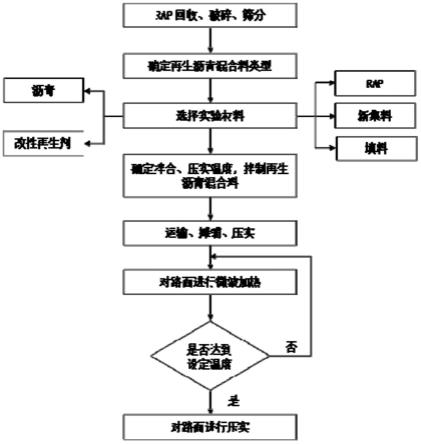

27.图1为本发明的技术路线图;

28.图2为本发明中改性再生剂的制作工艺流程图;

29.图3为微波加热装置工作时的正视图;

30.图4为微波加热装置未工作时的正视图;

31.图5是实施例二中,混合料升温速率曲线图。

32.图中标号:

33.1、车头;2、大功率发电机;3、电源控制室;4、工具箱;5、机械臂;6、微波面板;7、红外测温装置;8、油箱。

具体实施方式

34.为了使本发明的目的、技术方案和有益效果更为直观,下面结合具体实施例对本发明做进一步说明,本实施例仅是为了让人更好的理解本发明,并不能够用于限定本发明。

35.参照图1~图5,本发明提供了一种基于微波加热的再生沥青混合料制备与施工方法,旨在解决高掺量rap沥青混合料路面由于新旧沥青难以充分融合带来的路面病害问题。

36.实施例一,

37.原材料按重量份计包括:沥青2份,再生料70份,新集料25份,填料2.5份,改性再生剂0.5份。

38.所述再生料包括粒径为0~10mm的再生料48份,粒径为10~20mm的再生料22份。

39.所述新集料为石灰岩,包括粒径为0~5mm的新集料5份,粒径为5~10mm的新集料10份。

40.所述再生沥青混合料为ac-13再生沥青混合料,其特征在于,包括以下步骤:

41.s1、将粒径为0~10mm的再生料48份,粒径为10~20mm的再生料22份置于加热装置一中加热,加热温度为130℃。

42.s2、将粒径为0~5mm的新集料5份,粒径为5~10mm的新集料10份,粒径为10~20mm的新集料10份,填料2.5份置于加热装置二中进行加热,加热温度为180℃。

43.s3、将两档再生料投入拌合装置干拌45s,随后加入改性再生剂拌合45s,再加入沥青和两档新集料拌合90s,最后加入填料拌合90s,即得到ac-13再生沥青混合料,拌合温度为170℃。

44.所述基于微波加热的再生沥青混合料施工方法,其特征在于,包括以下步骤:

45.s4、将拌合完成的ac-13再生沥青混合料运至现场经摊铺、碾压、冷却;

46.s5、使用微波加热装置对路面进行加热,微波加热装置包括车体,车体的前部设有用于转向行进的车头1,车体上设置有大功率发电机,车体尾部设置有由微波面板组成的加热单元;

47.所述大功率发电机为柴油发电机2,目的是为加热单元提供电力,功率为450~550kw,车体上还设置有电源控制室3用来控制微波加热装置的电力供应,工具箱4用来存放必要维修工具和备用微波面板,机械臂5用来控制加热单元的工作位置。

48.所述由微波加热面板6组成的加热单元,频率为2.45ghz或5.8ghz,升温速率为1.5~2.2℃/秒;所述加热方式为间歇式加热,加热时间为45秒,间歇15秒后再次加热,避免加热单元因持续工作出故障;

49.所述车体尾部下方设有红外测温装置7,测温装置通过传感器与微波面板6电源联通,当路面温度达到设定温度范围110℃~130℃时,测温装置通过传感器关闭微波面板电源,微波加热完成。

50.s6、全部路面加热完成后,对路面进行压实、冷却。

51.施工完成后,对路面进行性能验证,集体步骤如下:

52.1.取样,在微波加热前后,分别在路面相近位置切割板块试件,然后将试件切割成小梁试样,试样尺寸为长250mm、宽30mm、高35mm的低温小梁试件和长380mm、宽63.5mm、高50mm疲劳小梁试件。

53.2.对比验证,对微波加热前后的试样分别进行低温弯曲试验和四点弯曲疲劳试验,对试验结果进行对比分析。

54.所述低温弯曲试验中,试验温度为-10℃,加载速率为50mm/min。

55.所述四点弯曲疲劳试验中,试验温度为15℃,加载频率为10hz,采用恒应变控制的正弦加载模式,应变水平为400με。

56.试验结果见表1。

57.表1微波加热前后试样检测结果

58.试验项目微波加热前微波加热后试验方法疲劳寿命/次数283640365190t 0739低温弯曲应变/με20302850t 0715

59.表1结果表明,经过微波加热处置后的再生沥青混合料路面低温性能与疲劳寿命均有较大幅度提高,表明微波加热可以提高高掺量rap再生沥青混合料的路用性能。

60.实施例二,

61.原材料按重量份计包括:沥青2份,再生料70份,新集料25份,填料2.5份,改性再生剂0.5份,普通再生剂0.35份,炭黑0.15份。

62.所述再生料包括粒径为0~10mm的再生料48份,粒径为10~20mm的再生料22份。

63.所述新集料为石灰岩,包括粒径为0~5mm的新集料5份,粒径为5~10mm的新集料10份。

64.所述改性再生剂的改性材料为炭黑。

65.所述再生沥青混合料为ac-13再生沥青混合料,其特征在于,包括以下步骤:

66.s1、将粒径为0~10mm的再生料48份,粒径为10~20mm的再生料22份置于加热装置一中加热,加热温度为120℃。

67.s2、将粒径为0~5mm的新集料5份,粒径为5~10mm的新集料10份,填料2.5份置于加热装置二中进行加热,加热温度为170℃。

68.s3、将两档再生料投入拌合装置干拌90s,随后加入改性再生剂拌合90s,再加入沥青和两档新集料拌合90s,最后加入填料拌合90s,即得到ac-13再生沥青混合料ⅰ,拌合温度为165℃。

69.s4、将两档再生料投入拌合装置干拌90s,随后加入普通再生剂和炭黑拌合90s,再加入沥青和两档新集料拌合90s,最后加入填料拌合90s,即得到ac-13再生沥青混合料ⅱ,拌合温度为165℃。

70.s5、将两种沥青混合料制成马歇尔试件,分别为试件ⅰ和试件ⅱ,将两个试件分别

置于微波装置中加热,加热后每隔20秒用红外测温仪测定试件ⅰ和试件ⅱ温度,100秒后停止加热。

71.s6、比较两个试件的升温速率。

72.试验结果见图5,图5结果表明,掺入改性再生剂的再生沥青混合料较掺入常规改性剂和改性材料的混合料在微波加热条件下升温速率更快,说明改性再生剂能够使吸波材料如炭黑等在沥青混合料中散布更均匀,从而升温更快速。

73.本发明的实施例公布的是其中一种较为理想的情况,但并不局限于此,本领域的普通技术人员依然可以对前述实施例所记载的技术方案进行修改,做出不同的引申和变化,但只要不脱离本发明的技术内容,都在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1