一种高掺量废弃砂壁后注浆材料及注浆方法

1.本发明涉及注浆材料技术领域,具体为一种高掺量废弃砂壁后注浆材料及注浆方法。

背景技术:

2.近年来,随着城市地下建设不断增多,盾构施工法以其施工效率高、对周边环境影响小等优点而被广泛应用在城市地下建设中。但是,在盾构机掘进过程中,随着盾构机的掘进,会产生大量的废弃泥沙,这些泥沙成分复杂,如果不及时进行处理,将产生较大的污染。为践行绿色发展的理念,可以采用废弃泥沙替换部分商品砂,以实现循环利用。根据以往实验可知,使用废弃粉质土砂替换商品砂,70%~80%替换比例时,流动度不达标,浆液整体偏稠,并且废弃粉质土砂呈现酸性,而壁后注浆浆液呈现碱性,当加入废弃粉质土砂时,会影响浆液的酸碱性,进而使得产物连接不密实,令浆液后期强度全部小于初始浆液。

3.基于此,本发明通过添加三异丙醇胺按比例替换水泥配制壁后注浆,提高废弃粉质土砂的利用率,实现替换后浆液达到行业质量标准的目标。

技术实现要素:

4.针对现有技术的不足,本发明的目的在于提供一种高掺量废弃砂壁后注浆材料及注浆方法,能够利用废弃泥砂替换原有商品砂,且能够解决替换浆液的后期强度不足的问题,保证盾构施工的安全性的同时完成绿色与经济的目标。

5.为实现上述目的,本发明提供如下技术方案:一种高掺量废弃砂壁后注浆材料,包括如下质量份数的原料配方:粉质土砂替换商品砂的比例70%-80%;商品砂220-330份,粉质土砂770-880份,水泥0-260份,三异丙醇胺0-52份,粉煤灰190份,水510份,减水剂8份,膨润土80份。

6.优选的,粉质土砂替换商品砂的比例70%;商品砂330份,粉质土砂770份,水泥0-260份,三异丙醇胺0-52份,粉煤灰190份,水510份,减水剂8份,膨润土80份。

7.优选的,粉质土砂替换商品砂的比例80%;商品砂220份,粉质土砂880份,水泥0-260份,三异丙醇胺0-52份,粉煤灰190份,水510份,减水剂8份,膨润土80份。

8.优选的,粉质土砂替换商品砂的比例75%;商品砂275份,粉质土砂825份,水泥0-260份,三异丙醇胺0-52份,粉煤灰190份,水510份,减水剂8份,膨润土80份。

9.优选的,所述减水剂为聚羧酸减水剂。

10.优选的,所述膨润土主要含有蒙脱石,蒙脱石含量在85%-90%,伴随着5%的碱与碱土物质的非金属矿物。

11.优选的,所述砂为粒径小于2mm的废弃粉质土砂。

12.本发明还公开了一种高掺量废弃砂壁后注浆方法,包括如下步骤:步骤一:按配方依次称取膨润土、粉煤灰、水泥、水、减水剂、对应替换比例的商品砂、三异丙醇胺、对应替换比例的废弃泥砂,在强制式砂浆搅拌机中进行拌制,搅拌时间为4分钟,同时可以通过添加三异丙醇胺改善70%与80%替换比例的粉质土砂壁后注浆,提高废弃粉质土砂的利用率;步骤二:浆液注浆压力设定在0.4-0.8mpa范围,流量控制在:50-120l/min范围,采用盾尾四点同时注浆,上下部比例为6.5:3.5,注入率125%-150%,并通过注浆孔压力传感器时刻监测调整注浆流量;步骤三:注浆过程中,实时监测浆液凝结时间、流动度、抗压强度。

13.与现有技术相比,本发明的有益效果是:(1):三异丙醇胺的加入不仅可以提高浆液的流动度与稠度,凝结时间小幅增加,浆液的后期强度不足的问题得到有效解决,并且可以减少浆液的水泥用量,减少了水泥用量;(2):三异丙醇胺可以降低泌水率,提高浆液的后期强度但会降低浆液的初始强度;(3):相比于传统的泥砂,本发明使用的废弃泥砂获取简便,使得浆液成本降低,利于实际施工中的操作;(4):本发明在保证废弃泥砂替换浆液流动性良好的前提下,实现凝结速度快、后期强度高的特点,能够满足地下施工工程强度的要求,可以有效地解决盾构施工中出现的地层沉降和管片上浮等问题。

附图说明

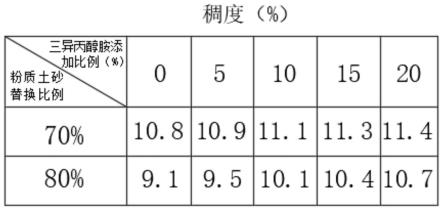

14.图1为本发明三异丙醇胺不同添加比例下的稠度关系的结果图;图2为本发明三异丙醇胺不同添加比例下的流动度关系的结果图;图3为本发明三异丙醇胺不同添加比例下的泌水率关系的结果图;图4为本发明三异丙醇胺不同添加比例下的凝结时间关系的结果图;图5三异丙醇胺不同添加比例下1d、3d、14d的抗压强度的结果图。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.实施例一如图1至图5所示,本发明提出的一种高掺量废弃砂壁后注浆材料,包括如下质量份数的原料配方:粉质土砂替换商品砂的比例70%-80%;商品砂220-330份,粉质土砂770-880份,水泥0-260份,三异丙醇胺0-52份(三异丙

醇胺是一种有机化合物,结构式为[ch3ch(oh)ch2]3n,为白色结晶固体,具有弱碱性,易燃,由于三异丙醇胺与长链脂肪酸生成的盐有良好的着色稳定性,用于水泥增强剂,以增加粉煤灰等混合材的掺入量,提高球磨效率,降低能耗),粉煤灰190份,水510份,减水剂8份,膨润土80份,所述减水剂为聚羧酸减水剂,所述膨润土主要含有蒙脱石,蒙脱石含量在85%-90%,伴随着5%的碱与碱土物质的非金属矿物,所述砂为粒径小于2mm的废弃粉质土砂。

[0017]

其中聚羧酸减水剂,按质量百分比计,它由白炭黑0.5~0.8%,碱金属碳酸盐6~9%,硫酸盐3.4~5.6%,聚羧酸减水剂母液12.12~44%,余量为水组成;聚羧酸减水剂母液选自4-羟丁基乙烯基聚氧乙烯醚型聚羧酸减水剂母液,异戊烯醇型聚羧酸减水剂母液,异丁烯醇型聚羧酸减水剂母液中的一种或几种按任意比例的混合物,减水率24.8%或32.7%;所述白炭黑为亲水性气相白炭黑,平均粒径为6~9nm,二氧化硅含量不低于94%;所述碱金属碳酸盐为碳酸钠与碳酸锂按质量比为4.8:5.2~5.2:4.8组成;所述硫酸盐为硫酸钾与硫酸铝按质量比为6.7:3.3~3.3:6.7组成。

[0018]

三异丙醇胺在混合过程中,由于商品砂、粉质土砂以及粉煤灰等混合材的易磨性较熟料的差,共同粉磨时达不到各自的最佳活性粒度,而单独粉磨又会造成大量的能耗,因此在粉磨过程中采用助磨剂来降低粉磨能耗和改善水泥性能。三乙醇胺和三异丙醇胺作为常用助磨剂的主要成分,具有很强的极性,能够降低水泥颗粒表面的自由能,防止颗粒团聚,增大颗粒的比表面积,还能加快熟料矿物的水化速率。

[0019]

膨润土是以蒙脱石含量为主的粘土矿含有蒙脱石的砝酸盐,主要具有柱状结构,因而其水解后,在砂浆中增大砂浆的稳定性,同时其特有的滑动效应,在一定程度上提高砂浆的滑动性能,增大可泵性;膨润土掺量增加,砂浆需水量增大,分层度逐渐减小;掺膨润土后砂浆保水率和强度均提高,掺0.7%膨润土时,砂浆保水效果达到最佳,抗折强度和抗压强度最大。膨润土对砂浆的用水量、保水率、分层度、收缩率和强度的调控作用。

[0020]

当粉质土砂的替换比例在70%-80%时,添加的三异丙醇胺比例从0%到20%,其注浆材料的流动度呈明显上升趋势的(根据图1和图2所示),而注浆材料的稠度上升趋势较弱,当注浆材料流动度越高时,注浆材料越能够进入到细小的缝隙中和粉细砂层,随着三异丙醇胺的添加比例增高(根据图3和图4所示),其注浆材料的泌水率也会随之降低,当三异丙醇胺的添加比例达到10%的时候,注浆材料的泌水率会有明显的降低,而注浆材料的凝结时间会呈曲线上升;搅拌注浆材料的时候加入一定量的减水剂,经过搅拌均匀之后,能够改善混凝土的流动性,使得它的结构更加稳定,提高强度,同时还能够保证在不改变混凝土强度的时候,节省水泥的用量。

[0021]

实施例二如图1-5所示,本发明提出的一种高掺量废弃砂壁后注浆材料,相较于实施例一,本实施例包括如下质量份数的原料配方:粉质土砂替换商品砂的比例70%;商品砂330份,粉质土砂770份,水泥0-260份,三异丙醇胺0-52份(三异丙醇胺是一种有机化合物,结构式为[ch3ch(oh)ch2]3n,为白色结晶固体,具有弱碱性,易燃,由于三异丙醇胺与长链脂肪酸生成的盐有良好的着色稳定性,用于水泥增强剂,以增加粉煤灰等混合材的掺入量,提高球磨效率,降低能耗),粉煤灰190份,水510份,减水剂8份,膨润土80份,所述减水剂为聚羧酸减水剂,所述膨润土主要含有蒙脱石,蒙脱石含量在85%-90%,伴随着

5%的碱与碱土物质的非金属矿物,所述砂为粒径小于2mm的废弃粉质土砂。

[0022]

其中聚羧酸减水剂,按质量百分比计,它由白炭黑0.5~0.8%,碱金属碳酸盐6~9%,硫酸盐3.4~5.6%,聚羧酸减水剂母液12.12~44%,余量为水组成;聚羧酸减水剂母液选自4-羟丁基乙烯基聚氧乙烯醚型聚羧酸减水剂母液,异戊烯醇型聚羧酸减水剂母液,异丁烯醇型聚羧酸减水剂母液中的一种或几种按任意比例的混合物,减水率24.8%或32.7%;所述白炭黑为亲水性气相白炭黑,平均粒径为6~9nm,二氧化硅含量不低于94%;所述碱金属碳酸盐为碳酸钠与碳酸锂按质量比为4.8:5.2~5.2:4.8组成;所述硫酸盐为硫酸钾与硫酸铝按质量比为6.7:3.3~3.3:6.7组成。

[0023]

三异丙醇胺在混合过程中,由于商品砂、粉质土砂以及粉煤灰等混合材的易磨性较熟料的差,共同粉磨时达不到各自的最佳活性粒度,而单独粉磨又会造成大量的能耗,因此在粉磨过程中采用助磨剂来降低粉磨能耗和改善水泥性能。三乙醇胺和三异丙醇胺作为常用助磨剂的主要成分,具有很强的极性,能够降低水泥颗粒表面的自由能,防止颗粒团聚,增大颗粒的比表面积,还能加快熟料矿物的水化速率。

[0024]

膨润土是以蒙脱石含量为主的粘土矿含有蒙脱石的砝酸盐,主要具有柱状结构,因而其水解后,在砂浆中增大砂浆的稳定性,同时其特有的滑动效应,在一定程度上提高砂浆的滑动性能,增大可泵性;膨润土掺量增加,砂浆需水量增大,分层度逐渐减小;掺膨润土后砂浆保水率和强度均提高,掺0.7%膨润土时,砂浆保水效果达到最佳,抗折强度和抗压强度最大。膨润土对砂浆的用水量、保水率、分层度、收缩率和强度的调控作用。

[0025]

当粉质土砂的替换比例在70%时,添加的三异丙醇胺比例从0%到20%,其注浆材料的流动度呈明显上升趋势的(根据图1和图2所示),而注浆材料的稠度上升趋势较弱,有着明显上升趋势的阶段在三异丙醇胺比例从10%到15%这区间,其余阶段均上升缓慢,当注浆材料流动度越高时,注浆材料越能够进入到细小的缝隙中和粉细砂层,随着三异丙醇胺的添加比例增高(根据图3和图4所示),其注浆材料的泌水率也会随之降低,其中三异丙醇胺的添加比例在0%-5%的区间时,其泌水率没有任何变化,当三异丙醇胺的添加比例达到10%的时候,注浆材料的泌水率会有明显的降低,而注浆材料的凝结时间会呈曲线上升,同时注浆材料的1d强度会从0.3最终下降到0.18,3d强度会从0.68最终上升到0.78,14d强度会从1.95最终上升到2.49;搅拌注浆材料的时候加入一定量的减水剂,经过搅拌均匀之后,能够改善混凝土的流动性,使得它的结构更加稳定,提高强度,同时还能够保证在不改变混凝土强度的时候,节省水泥的用量。

[0026]

实施例三如图1-5所示,本发明提出的一种高掺量废弃砂壁后注浆材料,相较于实施例一或实施例二,本实施例包括如下质量份数的原料配方:粉质土砂替换商品砂的比例80%;商品砂220份,粉质土砂880份,水泥0-260份,三异丙醇胺0-52份(三异丙醇胺是一种有机化合物,结构式为[ch3ch(oh)ch2]3n,为白色结晶固体,具有弱碱性,易燃,由于三异丙醇胺与长链脂肪酸生成的盐有良好的着色稳定性,用于水泥增强剂,以增加粉煤灰等混合材的掺入量,提高球磨效率,降低能耗),粉煤灰190份,水510份,减水剂8份,膨润土80份,所述减水剂为聚羧酸减水剂,所述膨润土主要含有蒙脱石,蒙脱石含量在85%-90%,伴随着5%的碱与碱土物质的非金属矿物,所述砂为粒径小于2mm的废弃粉质土砂。

[0027]

其中聚羧酸减水剂,按质量百分比计,它由白炭黑0.5~0.8%,碱金属碳酸盐6~9%,硫酸盐3.4~5.6%,聚羧酸减水剂母液12.12~44%,余量为水组成;聚羧酸减水剂母液选自4-羟丁基乙烯基聚氧乙烯醚型聚羧酸减水剂母液,异戊烯醇型聚羧酸减水剂母液,异丁烯醇型聚羧酸减水剂母液中的一种或几种按任意比例的混合物,减水率24.8%或32.7%;所述白炭黑为亲水性气相白炭黑,平均粒径为6~9nm,二氧化硅含量不低于94%;所述碱金属碳酸盐为碳酸钠与碳酸锂按质量比为4.8:5.2~5.2:4.8组成;所述硫酸盐为硫酸钾与硫酸铝按质量比为6.7:3.3~3.3:6.7组成。

[0028]

三异丙醇胺在混合过程中,由于商品砂、粉质土砂以及粉煤灰等混合材的易磨性较熟料的差,共同粉磨时达不到各自的最佳活性粒度,而单独粉磨又会造成大量的能耗,因此在粉磨过程中采用助磨剂来降低粉磨能耗和改善水泥性能。三乙醇胺和三异丙醇胺作为常用助磨剂的主要成分,具有很强的极性,能够降低水泥颗粒表面的自由能,防止颗粒团聚,增大颗粒的比表面积,还能加快熟料矿物的水化速率。

[0029]

膨润土是以蒙脱石含量为主的粘土矿含有蒙脱石的砝酸盐,主要具有柱状结构,因而其水解后,在砂浆中增大砂浆的稳定性,同时其特有的滑动效应,在一定程度上提高砂浆的滑动性能,增大可泵性;膨润土掺量增加,砂浆需水量增大,分层度逐渐减小;掺膨润土后砂浆保水率和强度均提高,掺0.7%膨润土时,砂浆保水效果达到最佳,抗折强度和抗压强度最大。膨润土对砂浆的用水量、保水率、分层度、收缩率和强度的调控作用。

[0030]

当粉质土砂的替换比例在80%时,添加的三异丙醇胺比例从0%到20%,其注浆材料的流动度呈明显上升趋势的(根据图1和图2所示),而注浆材料的稠度上升趋势较为平均,当注浆材料流动度越高时,注浆材料越能够进入到细小的缝隙中和粉细砂层,随着三异丙醇胺的添加比例增高(根据图3和图4所示),其注浆材料的泌水率也会随之降低,其中三异丙醇胺的添加比例在0%-10%的区间时,其泌水率下降速度较为平均,当三异丙醇胺的添加比例从10%添加到15%的时候,其注浆材料的泌水率会有一个上升的趋势,当三异丙醇胺的添加比例从15%添加到20%的时候,其注浆材料的泌水率会再次下降,而注浆材料的凝结时间会呈曲线上升,相较于粉质土砂的替换比例在70%,整体有着凝结时间较短的优势,同时注浆材料的1d强度会从0.24最终下降到0.17,3d强度会从0.61最终上升到0.76,14d强度会从1.86最终上升到2.39,其抗压强度整体略弱于粉质土砂替换比例在70%的注浆材料;搅拌注浆材料的时候加入一定量的减水剂,经过搅拌均匀之后,能够改善混凝土的流动性,使得它的结构更加稳定,提高强度,同时还能够保证在不改变混凝土强度的时候,节省水泥的用量。

[0031]

实施例四如图1-5所示,本发明提出的一种高掺量废弃砂壁后注浆材料,相较于实施例一、实施例二或实施例三,本实施例包括如下质量份数的原料配方:粉质土砂替换商品砂的比例75%;商品砂275份,粉质土砂825份,水泥0-260份,三异丙醇胺0-52份(三异丙醇胺是一种有机化合物,结构式为[ch3ch(oh)ch2]3n,为白色结晶固体,具有弱碱性,易燃,由于三异丙醇胺与长链脂肪酸生成的盐有良好的着色稳定性,用于水泥增强剂,以增加粉煤灰等混合材的掺入量,提高球磨效率,降低能耗),粉煤灰190份,水510份,减水剂8份,膨润土80份,所述减水剂为聚羧酸减水剂,所述膨润土主要含有蒙脱石,蒙脱石含量在85%-90%,伴随着

5%的碱与碱土物质的非金属矿物,所述砂为粒径小于2mm的废弃粉质土砂。

[0032]

其中聚羧酸减水剂,按质量百分比计,它由白炭黑0.5~0.8%,碱金属碳酸盐6~9%,硫酸盐3.4~5.6%,聚羧酸减水剂母液12.12~44%,余量为水组成;聚羧酸减水剂母液选自4-羟丁基乙烯基聚氧乙烯醚型聚羧酸减水剂母液,异戊烯醇型聚羧酸减水剂母液,异丁烯醇型聚羧酸减水剂母液中的一种或几种按任意比例的混合物,减水率24.8%或32.7%;所述白炭黑为亲水性气相白炭黑,平均粒径为6~9nm,二氧化硅含量不低于94%;所述碱金属碳酸盐为碳酸钠与碳酸锂按质量比为4.8:5.2~5.2:4.8组成;所述硫酸盐为硫酸钾与硫酸铝按质量比为6.7:3.3~3.3:6.7组成。

[0033]

三异丙醇胺在混合过程中,由于商品砂、粉质土砂以及粉煤灰等混合材的易磨性较熟料的差,共同粉磨时达不到各自的最佳活性粒度,而单独粉磨又会造成大量的能耗,因此在粉磨过程中采用助磨剂来降低粉磨能耗和改善水泥性能。三乙醇胺和三异丙醇胺作为常用助磨剂的主要成分,具有很强的极性,能够降低水泥颗粒表面的自由能,防止颗粒团聚,增大颗粒的比表面积,还能加快熟料矿物的水化速率。

[0034]

膨润土是以蒙脱石含量为主的粘土矿含有蒙脱石的砝酸盐,主要具有柱状结构,因而其水解后,在砂浆中增大砂浆的稳定性,同时其特有的滑动效应,在一定程度上提高砂浆的滑动性能,增大可泵性;膨润土掺量增加,砂浆需水量增大,分层度逐渐减小;掺膨润土后砂浆保水率和强度均提高,掺0.7%膨润土时,砂浆保水效果达到最佳,抗折强度和抗压强度最大。膨润土对砂浆的用水量、保水率、分层度、收缩率和强度的调控作用。

[0035]

当粉质土砂的替换比例在75%时,其注浆材料介于粉质土砂替换比例70%-80%之间,相较于实施例二和实施例三注浆材料的稠度、流动度、泌水率、凝结时间以及抗压强度均较为平均;搅拌注浆材料的时候加入一定量的减水剂,经过搅拌均匀之后,能够改善混凝土的流动性,使得它的结构更加稳定,提高强度,同时还能够保证在不改变混凝土强度的时候,节省水泥的用量。

[0036]

一种高掺量废弃砂壁后注浆方法,该方法包括如下步骤:步骤一:按配方依次称取膨润土、粉煤灰、水泥、水、减水剂、对应替换比例的商品砂、三异丙醇胺、对应替换比例的废弃泥砂,在强制式砂浆搅拌机中进行拌制,搅拌时间为4分钟,同时可以通过添加三异丙醇胺改善70%与80%替换比例的粉质土砂壁后注浆,提高废弃粉质土砂的利用率;步骤二:浆液注浆压力设定在0.4-0.8mpa范围,流量控制在:50-120l/min范围,采用盾尾四点同时注浆,上下部比例为6.5:3.5,注入率125%-150%,并通过注浆孔压力传感器时刻监测调整注浆流量;步骤三:注浆过程中,实时监测浆液凝结时间、流动度、抗压强度。

[0037]

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1