一种保温变色镀膜玻璃及制备方法与流程

1.本发明属于玻璃技术领域,特别是涉及一种保温变色镀膜玻璃及制备方法。

背景技术:

2.低辐射镀膜玻璃被称为low-e玻璃,是镀膜玻璃中的重要组成部分,这类玻璃可以降低玻璃传热系数u值,同时还能对玻璃遮阳系数sc值进行选择性降低,以此来达到降低玻璃节能效果的目的。在汽车以及建筑物中运用低辐射镀膜玻璃,可以起到良好的保温隔热作用。

3.目前冰箱面板及饮料售卖机都有在使用low-e玻璃,起到保温隔热的作用。由于冰箱和饮料售卖机外观动态装饰元素少,可通过对low-e玻璃进行处理制备出既具有保温隔热效果又有变色装饰效果的保温变色玻璃,提高冰箱等美观度。但现有技术中的保温变色玻璃通常是通过在low-e玻璃上粘贴变色胶片,而变色胶片通常采用螺旋吡喃化合物、偶氮化合物和稠环芳香化合物等有毒、易燃的有机物作为变色材料进行制备,本身具有环保问题。因此,亟待研究一种保温变色镀膜玻璃及制备方法,以便于解决上述问题。

技术实现要素:

4.本发明在于提供一种保温变色镀膜玻璃及制备方法,其目的是为了解决上述背景技术中所提出的技术问题。

5.为解决上述技术问题,本发明是通过以下技术方案实现的:

6.本发明为一种保温变色镀膜玻璃,包括玻璃基片;所述玻璃基片的一表面依次镀覆有氮化硅层、掺铝氧化锌层、金属银层、氧化锌层、三氧化钨层以及二氧化钛层。

7.作为本发明的一种优选技术方案,所述氮化硅层的厚度为30~60nm。

8.作为本发明的一种优选技术方案,所述掺铝氧化锌层的厚度为6~30nm。

9.作为本发明的一种优选技术方案,所述金属银层的厚度为6~20nm。

10.作为本发明的一种优选技术方案,所述氧化锌层的厚度为40~70nm。

11.作为本发明的一种优选技术方案,所述三氧化钨层的厚度为30~40nm。

12.作为本发明的一种优选技术方案,所述二氧化钛层的厚度为20~50nm。

13.一种保温变色镀膜玻璃的制备方法,包括如下步骤:

14.步骤一、将玻璃基片使用去离子水连续清洗两次,且去离子水的清洗时间为15-25min,再使用氮气将玻璃基片的表面吹干,然后将玻璃基片传输至磁控溅射仪的镀膜腔室

①

内;在镀膜室

①

内设置纯度为99.99%的硅靶,且工作气体采用纯度为99.99%的氩气和氮气,氮氩之比为9:1,氩气的流量为5~10sccm;在氮氩氛围中将硅靶溅射于玻璃基片的一表面上,促使玻璃基片上形成膜层厚度为40nm的氮化硅层;

15.步骤二、将步骤一中的玻璃基片送至镀膜室

②

内;在镀膜室

②

内设置镍铬混合的浇铸圆柱型陶瓷锌靶,且工作气体采用纯度为99.99%的氩气和氮气,氩氧之比为4:3,氩气的流量为8~10sccm;在氮氩氛围中将陶瓷锌靶溅射于氮化硅层的一表面上,促使氮化硅层

上形成膜层厚度为10nm的掺铝氧化锌层;

16.步骤三、将步骤二中的玻璃基片送至镀膜室

③

内;在镀膜室

③

内设置浇铸圆柱型银靶,且工作气体采用纯度为99.99%的氩气,氩气的流量为4~10sccm;在氩气氛围中将银靶溅射于掺铝氧化锌层的一表面上,促使掺铝氧化锌层上形成膜层厚度为15nm的金属银层;

17.步骤四、将步骤三中的玻璃基片送至镀膜室

④

内;在镀膜室

④

内设置纯度为99.99%的氧化锌靶,且工作气体采用纯度为99.99%的氩气,氩气的流量为4~6sccm;在氩气氛围中将氧化锌靶溅射于金属银层的一表面上,促使金属银层上形成膜层厚度为50nm的氧化锌层;

18.步骤五、将步骤四中的玻璃基片送至镀膜室

⑤

内;在镀膜室

⑤

内设置纯度为99.99%的浇铸圆柱型氧化钨靶,且工作气体采用纯度为99.99%的氩气,氩气的流量为10~15sccm;在氩气氛围中将氧化钨靶溅射于氧化锌层的一表面上,促使氧化锌层上形成膜层厚度为35nm的三氧化钨层;

19.步骤六、将步骤五中的玻璃基片送至镀膜室

⑥

内;在镀膜室

⑥

内设置纯度为99.99%的二氧化钛靶,且工作气体采用纯度为99.99%的氩气,氩气的流量为5~10sccm;在氩气氛围中将二氧化钛靶溅射于三氧化钨层的一表面上,促使三氧化钨层上形成膜层厚度为40nm的二氧化钛层。

20.本发明具有以下有益效果:

21.1、本发明采用三氧化钨作为变色材料代替了常用的有机变色材料,提高了玻璃的环保性,是可以反复使用的;二氧化钛薄膜的抗韧性能良好,在玻璃上镀制二氧化钛薄膜,可以有效地分解附着于玻璃表面的有机物,具有玻璃自洁效果,同时二氧化钛具有的抗菌效果可有效去除冰箱面板和售卖机面板上的细菌;在原有的low-e抗菌玻璃的基础上完成光致变镀膜,降低了光及其携带热量的透过率,进一步提高玻璃的保温性能,同时提高了玻璃美观度。

22.2、本发明取代原有光致变色需要用螺旋吡喃化合物、偶氮化合物和稠环芳香化合物等有毒、易燃的有机物,采用更为安全的磁控溅射工艺,保证保温光变色玻璃无毒环保,安全性更高。

23.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

24.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

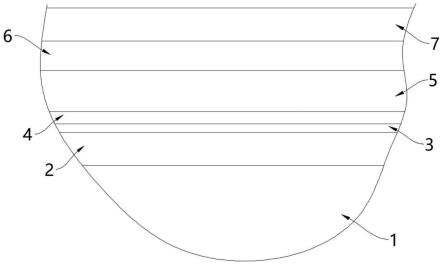

25.图1为本发明的一种保温变色镀膜玻璃的结构示意图。

26.附图中,各标号所代表的部件列表如下:

27.1-玻璃基片,2-氮化硅层,3-掺铝氧化锌层,4-金属银层,5-氧化锌层,6-三氧化钨层,7-二氧化钛层。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

29.具体实施例:

30.请参阅图1所示,本发明为一种保温变色镀膜玻璃,包括玻璃基片1;玻璃基片1的一表面依次镀覆有厚度为30~60nm的氮化硅层2、厚度为6~30nm的掺铝氧化锌层3、厚度为6~20nm的金属银层4、厚度为40~70nm的氧化锌层5、厚度为30~40nm的三氧化钨层6以及厚度为20~50nm的二氧化钛层7。

31.一种保温变色镀膜玻璃的制备方法,包括如下步骤:

32.步骤一、将厚度为2mm玻璃基片1使用去离子水连续清洗两次,且去离子水的清洗时间为20min,再使用氮气将玻璃基片1的表面吹干,然后将玻璃基片1传输至磁控溅射仪的镀膜腔室

①

内;在镀膜室

①

内设置纯度为99.99%的硅靶,硅靶的控制方式采用中频电源溅射(溅射功率是43-45kw,电源频率是30khz-40khz),且工作气体采用纯度为99.99%的氩气和氮气,氮氩之比为9:1,氩气的流量为7sccm;在氮氩氛围中采用旋转靶(转速为15rpm)的方式将硅靶溅射于玻璃基片1的一表面上,促使玻璃基片1上形成膜层厚度为40nm的氮化硅层2;

33.步骤二、将步骤一中的玻璃基片1送至镀膜室

②

内;在镀膜室

②

内设置镍铬混合的浇铸圆柱型陶瓷锌靶,陶瓷锌靶控制方式采用直流电源溅射(直流电压为280v的恒电流控制),且工作气体采用纯度为99.99%的氩气和氮气,氩氧之比为4:3,氩气的流量为9sccm;在氮氩氛围中采用旋转靶(转速为15rpm)的方式将陶瓷锌靶溅射于氮化硅层2的一表面上,促使氮化硅层2上形成膜层厚度为10nm的掺铝氧化锌层3;

34.步骤三、将步骤二中的玻璃基片1送至镀膜室

③

内;在镀膜室

③

内设置浇铸圆柱型银靶,银靶的控制方式采用直流电源溅射(直流电压为280v的恒电流控制。溅射功率为2kw),且工作气体采用纯度为99.99%的氩气,氩气的流量为5sccm;在氩气氛围中采用旋转靶(转速为15rpm)的方式将银靶溅射于掺铝氧化锌层3的一表面上,促使掺铝氧化锌层3上形成膜层厚度为15nm的金属银层4;

35.步骤四、将步骤三中的玻璃基片1送至镀膜室

④

内;在镀膜室

④

内设置纯度为99.99%的氧化锌靶,且工作气体采用纯度为99.99%的氩气,氩气的流量为5ccm;在氩气氛围中采用旋转靶(转速为15rpm)的方式将氧化锌靶溅射于金属银层4的一表面上,促使金属银层4上形成膜层厚度为50nm的氧化锌层5;

36.步骤五、将步骤四中的玻璃基片1送至镀膜室

⑤

内;在镀膜室

⑤

内设置纯度为99.99%的浇铸圆柱型氧化钨靶,且工作气体采用纯度为99.99%的氩气,氩气的流量为12sccm;在氩气氛围中采用旋转靶(转速为15rpm)的方式将氧化钨靶溅射于氧化锌层5的一表面上,促使氧化锌层5上形成膜层厚度为35nm的三氧化钨层6;

37.步骤六、将步骤五中的玻璃基片1送至镀膜室

⑥

内;在镀膜室

⑥

内设置纯度为99.99%的二氧化钛靶,且工作气体采用纯度为99.99%的氩气,氩气的流量为6sccm;在氩气氛围中将二氧化钛靶溅射于三氧化钨层6的一表面上,促使三氧化钨层6上形成膜层厚度

为40nm的二氧化钛层7。

38.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1