一种防弹陶瓷材料及其制备方法与流程

1.本发明涉及陶瓷材料生产技术领域,具体为一种防弹陶瓷材料及其制备方法。

背景技术:

2.陶瓷即陶器和瓷器的总称,凡是用陶土和瓷土这两种不同性质的粘土为原料,经过配料、成型、干燥、焙烧等工艺流程制成的器物都可以叫陶瓷。

3.由于陶瓷材料相对于传统金属材料具有低密度、高硬度、高强度、高弹性模量以及抗热震,防辐射等性能,使其在防弹装甲领域脱颖而出,被广泛应用在武装战甲、航空战舰、装甲战车系统及军工、民用特种车辆等。

4.而防弹陶瓷通过将原粉料进行成形烧结制成具备防弹能力的陶瓷块,结合其它辅助材料制备成防弹装备。不锈钢材料在抵抗弹头冲击时,会产生朔性变形,而陶瓷几乎不产生塑性变形,陶瓷防弹板依靠其自身高强高硬等特性使弹头钝化甚至破碎。

5.目前,通过现有工艺制备的防弹陶瓷虽然具有一定的防弹性能,但是其韧性相对较差,需要进一步地提高或改善。再者,其本身的耐磨性能也相对不足,这使得其使用寿命相应缩短。基于此,本发明提供一种防弹陶瓷材料及其制备方法,以解决此技术问题。

技术实现要素:

6.本发明的目的在于提供一种防弹陶瓷材料及其制备方法,本发明所制备的防弹陶瓷材料不仅具有较好的韧性及耐磨性能,有效地保证了防弹陶瓷材料的力学性能及品质。

7.为实现上述目的,本发明提供如下技术方案:

8.一种防弹陶瓷材料,所述防弹陶瓷材料由以下重量百分数的原料组成:18~23%硅粉、10~15%的酚醛树脂粉末、15~20%纤维增强体、6~10%碳化硅微粉、1.3~1.8%氧化硼微粉、1.5~2.0%氮化硼微粉、余量为碳化硼微粉。

9.更进一步地,所述纤维增强体的制备方法包括以下步骤:

[0010]ⅰ、按0.008~0.02g/ml的固液比,将氧化石墨烯投入浓度为60~75%的混合液中,超声分散20~30min后向其中补加质量为氧化石墨烯20~40%、浓度为5~10wt%的硅烷偶联剂的乙醇溶液,并在40~50℃的温度下保温反应5~8h;

[0011]ⅱ、待反应完毕后,将预处理后的碳纤维按0.08~0.15g/ml的固液比浸渍在所得生成物组分中,并于40~55℃的条件下浸渍处理60~90min,而后将之捞出并对其进行烘干处理,所得初步改性碳纤维保存、备用;

[0012]ⅲ、将初步改性碳纤维束紧固在石墨框架上,并将之浸渍于40~60℃、浓度为45~55wt%的聚碳硅烷-二甲苯溶液中70~90min,然后在170~185℃的条件下固化处理120~200min,最后在1100~1250℃的温度下裂解50~80min,最终制得纤维增强体成品。

[0013]

更进一步地,所述混合液的制备方法为:向浓度为60~80%的乙醇水溶液中分别加入质量为其2.8~4.2%的表面活性剂、8~15%粒径为10~20nm的纳米二氧化钛微球及15~20%耐磨填充剂,经超声分散20~30min后,即得混合液成品。

[0014]

更进一步地,所述硅烷偶联剂选用n-β(氨乙基)-γ-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-氨丙基三甲氧基硅烷中的任意一种。

[0015]

更进一步地,所述步骤ⅱ中碳纤维的预处理工艺为:

[0016]

按0.03~0.08g/ml的用量比将碳纤维浸渍在丙酮中,加热回流处理15~25h,待处理完毕后,将碳纤维捞出并对其进行烘干处理;干燥后的碳纤维按0.06~0.1g/ml的用量比浸泡在40~80℃浓硝酸中2~4h;待浸泡完毕后将碳纤维滤出,并用去离子水将碳纤维洗涤至中性,最后将之于65~80℃的温度下干燥处理8~13h,干燥完毕后,即完成了碳纤维的预处理。

[0017]

更进一步地,所述表面活性剂选用脂肪醇聚氧乙烯醚、烷基糖苷、烷基酚聚氧乙烯醚中的任意一种。

[0018]

更进一步地,所述耐磨填充剂的制备方法包括以下步骤:

[0019]

ⅰ

、按0.15~0.2g/ml的用量比向适量的环己烷中加入烷基酚聚氧乙烯醚,将其温度升至40~80℃,并在此温度下以400~600r/min的速率磁力搅拌50~80min,所得即为分散乳液;

[0020]

ⅱ

、依次向所得分散乳液中加入体积为环己烷4~8%的丙醇、1.5~3.0%的二乙胺及1.8~3.5%的丙酸,混合搅拌均匀后再向其中补加质量为二乙胺6~10%的amberlyst-15强酸性树脂,混合搅拌均匀后再向所得混合液中补加体积为0.1~0.3倍的叔丁醇锆,机械搅拌均匀后将之置于40~55℃的温度下保温搅拌反应6~10h;

[0021]

ⅲ

、待反应完毕后,将所得生成物的温度自然冷却至室温,并用20~30%的乙醇水溶液对其进行洗脱沉淀,后经离心分离得到固体物料;所得固体滤料再用浓度为20~30%的乙醇水溶液于7000~9000r/min的离心速率下进行离心分离处理20~40min,如此重复洗脱2~3次;所得固体物料先在70~85℃的温度下干燥处理2~3h,而后在400~500℃的温度下通入空气焙烧8~10h;待焙烧完毕后,将之自然冷却至室温,所得固体物料即为填充助剂成品。

[0022]

更进一步地,所述碳纤维的直径为7~12μm,长径比为8~15:1。

[0023]

更进一步地,所述硅粉的粒径为5~10μm;氧化硼微粉的粒径为12~25μm;氮化硼微粉的粒径为40~70μm;碳化硼微粉的粒径为25~40μm;碳化硅微粉的粒径为10~20μm。

[0024]

一种防弹陶瓷材料的制备方法,包括以下步骤:

[0025]

步骤一、准确称取制备防弹陶瓷材料所需的各原料组分,并将之混合制成混合粉料;所得混合粉料转入球磨机中,并在氩气氛的环境下对球磨处理12~16h;待球磨完毕后对混合粉料进行干燥处理;所得混合物料保存、备用;

[0026]

步骤二、将所得混合物料转入预先制备好的石墨模具中,并于6~10mpa的压力下预紧处理15~25s,使混合物料冷压成型,制成所需形状的防弹陶瓷材料坯材;其中,冷压成型时的压力为27~32mpa,保压时间为10~18min;

[0027]

步骤三、将烧结炉内抽至真空度为1.0~1.3*10-2

pa,并将所得防弹陶瓷材料坯材连带模具置于烧结炉内,于1500~1600℃的温度下对其进行真空热压烧结20~30min;其中,烧结过程中压力保持为50~60mpa,保压时间为40~60min;

[0028]

步骤四、将烧结处理后所得的防弹陶瓷材料自然冷却至室温,然后对其表面进行清理,最终所得即为防弹陶瓷材料成品。

[0029]

与现有技术相比,本发明的有益效果是:

[0030]

1、本发明对碳纤维进行预处理的过程中,依靠浓硝酸对碳纤维进行氧化处理,使其表面被氧化及粗糙化,从而为后续的化学反应及碳纤维的改性处理做准备。然后将氧化石墨烯投入含有表面活性剂、纳米二氧化钛微球及耐磨填充剂的混合液中,并对其进行超声分散处理,使得纳米二氧化钛微球及耐磨填充剂能均匀地分散在氧化石墨烯的表面,硅烷偶联剂通过于氧化石墨烯、纳米二氧化钛微球及耐磨填充剂的表面发生化学反应而键连,最终在纳米二氧化钛微球、耐磨填充剂及氧化石墨烯表面形成纵横交错的三维网络结构,从而实现了对分散在氧化石墨烯表面的纳米二氧化钛微球及耐磨填充剂的“固定”。待反应完毕后,将预处理后的碳纤维浸渍在上述反应后所得的生成物组分中,使之于氧化石墨烯表面发生化学反应而键连,从而制备出表面键连有氧化石墨烯的碳纤维。氧化石墨烯的存在不仅能有效地改善纤维增强体与陶瓷基体之间的界面结合力,保证了陶瓷基体与纤维增强体之间载荷的有效传递。而且还能有效地提高防弹陶瓷材料的“吸能”作用。其与氮化硼、碳化硼等原料相互协同,显著地改善了所制备的防弹陶瓷材料的力学性能。

[0031]

2、本发明中通过特殊化学工艺制备出球状纳米结构的耐磨填充剂,采用超声分散的技术手段使其于纳米二氧化钛微球均匀地分散在有氧化石墨烯及预处理(氧化)后的碳纤维表面的粗糙面上,并通过连接氧化石墨烯及碳纤维的化学键对其进行有效地固定,由于纳米二氧化钛微球于耐磨填充剂均为球状结构,使得所制备纤维增强体不仅具有较好的韧性,而且其耐磨性能也得到了大幅度地提升,有效地保证所制备的防弹陶瓷材料的力学性能及品质。

具体实施方式

[0032]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0033]

实施例1

[0034]

一种防弹陶瓷材料,防弹陶瓷材料由以下重量百分数的原料组成:18%硅粉、10%的酚醛树脂粉末、15%纤维增强体、6%碳化硅微粉、1.3%氧化硼微粉、1.5%氮化硼微粉、余量为碳化硼微粉。

[0035]

其中,碳纤维的直径为7μm,长径比为8:1。

[0036]

硅粉的粒径为5μm;氧化硼微粉的粒径为12μm;氮化硼微粉的粒径为40μm;碳化硼微粉的粒径为25μm;碳化硅微粉的粒径为10μm。

[0037]

纤维增强体的制备方法包括以下步骤:

[0038]ⅰ、按0.008g/ml的固液比,将氧化石墨烯投入浓度为60%的混合液中,超声分散20min后向其中补加质量为氧化石墨烯20%、浓度为5wt%的n-β(氨乙基)-γ-氨丙基三甲氧基硅烷的乙醇溶液,并在40℃的温度下保温反应5h;

[0039]ⅱ、待反应完毕后,将预处理后的碳纤维按0.08g/ml的固液比浸渍在所得生成物组分中,并于40℃的条件下浸渍处理60min,而后将之捞出并对其进行烘干处理,所得初步改性碳纤维保存、备用;

[0040]ⅲ、将初步改性碳纤维束紧固在石墨框架上,并将之浸渍于40℃、浓度为45wt%的聚碳硅烷-二甲苯溶液中70min,然后在170℃的条件下固化处理120min,最后在1100℃的温度下裂解50min,最终制得纤维增强体成品。

[0041]

混合液的制备方法为:向浓度为60%的乙醇水溶液中分别加入质量为其2.8%的脂肪醇聚氧乙烯醚、8%粒径为10nm的纳米二氧化钛微球及15%耐磨填充剂,经超声分散20min后,即得混合液成品。

[0042]

步骤ⅱ中碳纤维的预处理工艺为:

[0043]

按0.03g/ml的用量比将碳纤维浸渍在丙酮中,加热回流处理15h,待处理完毕后,将碳纤维捞出并对其进行烘干处理;干燥后的碳纤维按0.06g/ml的用量比浸泡在40℃浓硝酸中2h;待浸泡完毕后将碳纤维滤出,并用去离子水将碳纤维洗涤至中性,最后将之于65℃的温度下干燥处理8h,干燥完毕后,即完成了碳纤维的预处理。

[0044]

耐磨填充剂的制备方法包括以下步骤:

[0045]

ⅰ

、按0.15g/ml的用量比向适量的环己烷中加入烷基酚聚氧乙烯醚,将其温度升至40℃,并在此温度下以400r/min的速率磁力搅拌50min,所得即为分散乳液;

[0046]

ⅱ

、依次向所得分散乳液中加入体积为环己烷4%的丙醇、1.5%的二乙胺及1.8%的丙酸,混合搅拌均匀后再向其中补加质量为二乙胺6%的amberlyst-15强酸性树脂,混合搅拌均匀后再向所得混合液中补加体积为0.1倍的叔丁醇锆,机械搅拌均匀后将之置于40℃的温度下保温搅拌反应6h;

[0047]

ⅲ

、待反应完毕后,将所得生成物的温度自然冷却至室温,并用20%的乙醇水溶液对其进行洗脱沉淀,后经离心分离得到固体物料;所得固体滤料再用浓度为20%的乙醇水溶液于7000r/min的离心速率下进行离心分离处理20min,如此重复洗脱2次;所得固体物料先在70℃的温度下干燥处理2h,而后在400℃的温度下通入空气焙烧8h;待焙烧完毕后,将之自然冷却至室温,所得固体物料即为填充助剂成品。

[0048]

一种防弹陶瓷材料的制备方法,包括以下步骤:

[0049]

步骤一、准确称取制备防弹陶瓷材料所需的各原料组分,并将之混合制成混合粉料;所得混合粉料转入球磨机中,并在氩气氛的环境下对球磨处理12h;待球磨完毕后对混合粉料进行干燥处理;所得混合物料保存、备用;

[0050]

步骤二、将所得混合物料转入预先制备好的石墨模具中,并于6mpa的压力下预紧处理15s,使混合物料冷压成型,制成所需形状的防弹陶瓷材料坯材;其中,冷压成型时的压力为27mpa,保压时间为10min;

[0051]

步骤三、将烧结炉内抽至真空度为1.0*10-2

pa,并将所得防弹陶瓷材料坯材连带模具置于烧结炉内,于1500℃的温度下对其进行真空热压烧结20min;其中,烧结过程中压力保持为50mpa,保压时间为40min;

[0052]

步骤四、将烧结处理后所得的防弹陶瓷材料自然冷却至室温,然后对其表面进行清理,最终所得即为防弹陶瓷材料成品。

[0053]

实施例2

[0054]

本实施例中防弹陶瓷材料的制备方法于实施例1相同,不同之处在于各原料的配比及纤维增强体、耐磨填充剂的制备方法略有不同,具体如下:

[0055]

防弹陶瓷材料由以下重量百分数的原料组成:20%硅粉、12%的酚醛树脂粉末、

18%纤维增强体、8%碳化硅微粉、1.5%氧化硼微粉、1.8%氮化硼微粉、余量为碳化硼微粉。

[0056]

其中,碳纤维的直径为10μm,长径比为12:1。

[0057]

硅粉的粒径为8μm;氧化硼微粉的粒径为20μm;氮化硼微粉的粒径为50μm;碳化硼微粉的粒径为30μm;碳化硅微粉的粒径为15μm。

[0058]

纤维增强体的制备方法包括以下步骤:

[0059]ⅰ、按0.015g/ml的固液比,将氧化石墨烯投入浓度为70%的混合液中,超声分散25min后向其中补加质量为氧化石墨烯30%、浓度为8wt%的硅烷偶联剂的乙醇溶液,并在45℃的温度下保温反应6h;

[0060]ⅱ、待反应完毕后,将预处理后的碳纤维按0.12g/ml的固液比浸渍在所得生成物组分中,并于50℃的条件下浸渍处理70min,而后将之捞出并对其进行烘干处理,所得初步改性碳纤维保存、备用;

[0061]ⅲ、将初步改性碳纤维束紧固在石墨框架上,并将之浸渍于50℃、浓度为50wt%的聚碳硅烷-二甲苯溶液中80min,然后在180℃的条件下固化处理160min,最后在1200℃的温度下裂解70min,最终制得纤维增强体成品。

[0062]

耐磨填充剂的制备方法包括以下步骤:

[0063]

ⅰ

、按0.18g/ml的用量比向适量的环己烷中加入烷基酚聚氧乙烯醚,将其温度升至60℃,并在此温度下以500r/min的速率磁力搅拌60min,所得即为分散乳液;

[0064]

ⅱ

、依次向所得分散乳液中加入体积为环己烷6%的丙醇、2.5%的二乙胺及2.8%的丙酸,混合搅拌均匀后再向其中补加质量为二乙胺8%的amberlyst-15强酸性树脂,混合搅拌均匀后再向所得混合液中补加体积为0.2倍的叔丁醇锆,机械搅拌均匀后将之置于50℃的温度下保温搅拌反应8h;

[0065]

ⅲ

、待反应完毕后,将所得生成物的温度自然冷却至室温,并用25%的乙醇水溶液对其进行洗脱沉淀,后经离心分离得到固体物料;所得固体滤料再用浓度为25%的乙醇水溶液于8000r/min的离心速率下进行离心分离处理30min,如此重复洗脱3次;所得固体物料先在80℃的温度下干燥处理3h,而后在450℃的温度下通入空气焙烧9h;待焙烧完毕后,将之自然冷却至室温,所得固体物料即为填充助剂成品。

[0066]

实施例3

[0067]

本实施例中防弹陶瓷材料的制备方法于实施例1相同,不同之处在于各原料的配比及纤维增强体、耐磨填充剂的制备方法略有不同,具体如下:

[0068]

防弹陶瓷材料由以下重量百分数的原料组成:23%硅粉、15%的酚醛树脂粉末、20%纤维增强体、10%碳化硅微粉、1.8%氧化硼微粉、2.0%氮化硼微粉、余量为碳化硼微粉。

[0069]

碳纤维的直径为12μm,长径比为15:1。

[0070]

硅粉的粒径为10μm;氧化硼微粉的粒径为25μm;氮化硼微粉的粒径为70μm;碳化硼微粉的粒径为40μm;碳化硅微粉的粒径为20μm。

[0071]

纤维增强体的制备方法包括以下步骤:

[0072]ⅰ、按0.02g/ml的固液比,将氧化石墨烯投入浓度为75%的混合液中,超声分散20~30min后向其中补加质量为氧化石墨烯40%、浓度为10wt%的硅烷偶联剂的乙醇溶液,并

在50℃的温度下保温反应8h;

[0073]ⅱ、待反应完毕后,将预处理后的碳纤维按0.15g/ml的固液比浸渍在所得生成物组分中,并于55℃的条件下浸渍处理90min,而后将之捞出并对其进行烘干处理,所得初步改性碳纤维保存、备用;

[0074]ⅲ、将初步改性碳纤维束紧固在石墨框架上,并将之浸渍于60℃、浓度为55wt%的聚碳硅烷-二甲苯溶液中90min,然后在185℃的条件下固化处理200min,最后在1250℃的温度下裂解80min,最终制得纤维增强体成品。

[0075]

耐磨填充剂的制备方法包括以下步骤:

[0076]

ⅰ

、按0.2g/ml的用量比向适量的环己烷中加入烷基酚聚氧乙烯醚,将其温度升至80℃,并在此温度下以600r/min的速率磁力搅拌80min,所得即为分散乳液;

[0077]

ⅱ

、依次向所得分散乳液中加入体积为环己烷8%的丙醇、3.0%的二乙胺及3.5%的丙酸,混合搅拌均匀后再向其中补加质量为二乙胺10%的amberlyst-15强酸性树脂,混合搅拌均匀后再向所得混合液中补加体积为0.3倍的叔丁醇锆,机械搅拌均匀后将之置于55℃的温度下保温搅拌反应10h;

[0078]

ⅲ

、待反应完毕后,将所得生成物的温度自然冷却至室温,并用30%的乙醇水溶液对其进行洗脱沉淀,后经离心分离得到固体物料;所得固体滤料再用浓度为30%的乙醇水溶液于9000r/min的离心速率下进行离心分离处理40min,如此重复洗脱3次;所得固体物料先在85℃的温度下干燥处理3h,而后在500℃的温度下通入空气焙烧10h;待焙烧完毕后,将之自然冷却至室温,所得固体物料即为填充助剂成品。

[0079]

对比例1、与实施例1的不同之处在于:本实施例中采用相同直径及长径比的碳纤维代替纤维增强体;

[0080]

对比例2、与实施例1的不同之处在于:本实施例中未对碳纤维进行预处理;

[0081]

对比例3、与实施例1的不同之处在于:本实施例的混合液中不含耐磨填充剂;

[0082]

对比例4、与实施例1的不同之处在于:本实施例中采用等量、等细度的纳米二氧化钛代替纳米二氧化钛微球;

[0083]

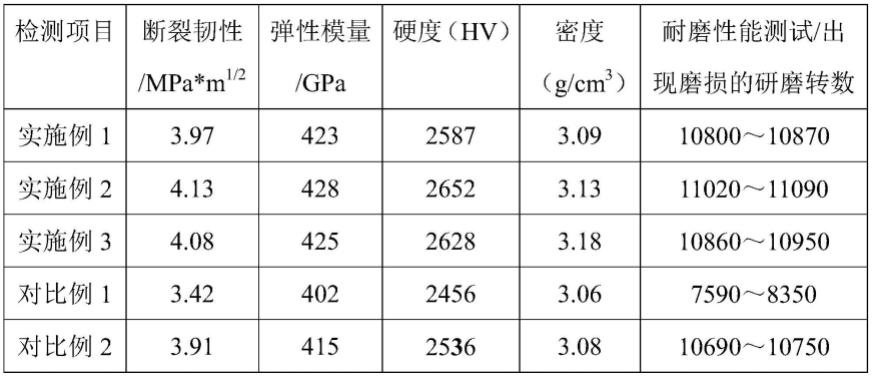

性能测试:分别采用实施例1~3及对比例1~4所制备的防弹陶瓷材料的品质进行检测,所得数据记录于表1:

[0084]

表1:

[0085]

[0086][0087]

其中,上述防弹陶瓷材料耐磨等级判断标准如表2所示:

[0088]

表2:

[0089]

出现磨损的研磨转数等级/级100015016002755,150032100,6000,120004》120005

[0090]

通过对比及分析表1及表2中的相关数据可知,相比较于对比例,本发明所制备的防弹陶瓷材料不仅具有较好的韧性及耐磨性能,有效地保证了防弹陶瓷材料的力学性能及品质。由此,表明本发明所提供的防弹陶瓷材料及其制备方法具有更广阔的市场前景,更适宜推广。

[0091]

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0092]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1