一种废瓷回收利用的方法及陶瓷砖与流程

1.本发明属于建筑材料技术领域,特别涉及一种废瓷回收利用的方法及陶瓷砖。

背景技术:

2.瓷质砖以其低吸水率、高强度、耐磨、耐化学腐蚀、抗冻等优点在家居及建筑装饰领域备受青睐,其产量逐年增加。然而,经过多年的开采,企业周边优质陶瓷原料逐渐减少,往往需要从较远地方运输,致使产品生产成本增加。

3.废瓷是在陶瓷生产中产生的一种固体废弃物,主要在辊道窑烧成、磨边、抛光、分选等工序中产生。在各工序中产生的废瓷总量约为成品的3-5%,其数目巨大。陶瓷生产企业只有少数厂家在配方中循环利用较少量的废瓷,大多企业对废瓷的处理方式多采用堆放、运输出厂填埋或用于生产其他制品的方法处理。

4.传统的废瓷填埋处理对环境造成巨大的压力,或者将废瓷利用于生产某些附加值较低的制品,如公开号为cn101948285a的发明专利申请披露了利用废瓷粉制得的硅酸钙材料,没有充分发挥废瓷的利用价值,也浪费了大量的资源,不利于陶瓷行业的可持续发展。因此,如何将废瓷大量应用于附加值较高的瓷质砖生产领域是本领域技术人员亟待解决的技术问题。

技术实现要素:

5.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种废瓷回收利用的方法及陶瓷砖,本发明添加大量的废瓷粉作为主要原料,减轻了环境压力,节约了天然矿产资源,同时陶瓷砖具有收缩率低、抗折强度高、吸水率低的特点。

6.本发明的第一方面提供一种陶瓷砖,包括坯体层,所述坯体层的原料包括:废瓷粉、塑化剂、润滑剂和烧结助剂;所述废瓷粉在所述原料中的质量占比为80-88%。

7.本发明添加大量的废瓷粉作为主要原料,废瓷粉属于瘠性料,瘠性料有助于降低陶瓷砖的收缩变形、提高瓷砖品质,但瘠性料不具有可塑性,压制成坯体后强度低。本发明通过添加塑化剂可提高废瓷粉的可塑性;添加润滑剂可使喷雾干燥后的粉料表面光滑,减少粉料间的内摩擦,增加接触面积,便于形成紧密堆积,提高坯体致密度;添加烧结助剂可适当降低烧结温度,抑制后期晶粒长大、有利于坯体致密化。利用废瓷粉与塑化剂、润滑剂和烧结助剂复配使用,得到的陶瓷砖收缩率低、抗折强度高、吸水率低。

8.优选地,所述塑化剂在所述原料中的质量占比为3-5%。

9.优选地,所述润滑剂在所述原料中的质量占比为5-8%。

10.优选地,所述烧结助剂在所述原料中的质量占比为4-7%。

11.优选地,所述塑化剂包括甲基纤维素、活化粘土、腐殖酸钠、变性淀粉中的至少一种。

12.优选地,所述润滑剂包括甘油、桐油、油酸中的至少一种。

13.优选地,所述烧结助剂包括氧化镁、二氧化钛中的至少一种。

14.优选地,所述陶瓷砖还包括面釉层、图案层和透明釉层。

15.本发明的第二方面提供一种废瓷回收利用制备陶瓷砖的方法,包括以下步骤:

16.将废瓷粉、塑化剂、润滑剂和烧结助剂混合,球磨,喷雾干燥,得到陶瓷粉体;

17.将所述陶瓷粉体进行布料,压制成型,干燥,得到坯体层;

18.在所述坯体层上依次施面釉,喷墨打印图案,施透明釉,窑炉烧制,得到陶瓷砖。

19.优选地,所述废瓷粉为从陶瓷生产工艺中直接获得或将废陶瓷进行破碎制得。

20.优选地,采用复合陶瓷破碎机对废陶瓷进行破碎处理。具体地,先将废陶瓷进行人工破碎成小块,再通过复合陶瓷破碎机破碎,复合陶瓷破碎机的破碎比大、能耗少、运转平稳、成品粒度可控、成本低。

21.优选地,在所述喷雾干燥前,还包括步骤:过筛、除铁。

22.优选地,所述陶瓷粉体包括粒径为0.45-0.6mm的大颗粒粉体、粒径为0.2-0.35mm的中颗粒粉体和粒径为0.05-0.15mm的细颗粒粉体。

23.优选地,所述大颗粒粉体在所述陶瓷粉体中的质量占比为46-51%,所述中颗粒粉体在所述陶瓷粉体中的质量占比为13-18%,所述细颗粒粉体在所述陶瓷粉体中的质量占比为31-41%。喷雾干燥后的陶瓷粉体中,粗颗粒和细颗粒的占比较大,符合原料紧密堆积原理,细颗粒将粗颗粒和中颗粒间的孔隙填充的比较充分,可提高坯体致密度,进一步提高坯体的抗折强度。

24.优选地,采用数码喷釉技术施面釉和透明釉。传统淋釉方式生产的陶瓷砖釉面比较厚,从侧面看会有比较明显的白线隔离层,而本发明采用数码喷釉技术施面釉,设置喷釉位置及每个通道的出釉量,保证釉面的轻薄与均匀,通过数码技术将釉料打印在陶瓷砖上,可以避免侧面有白线隔离层。

25.优选地,所述烧制的温度为1150-1200℃。

26.本发明的第三方面提供本发明所述的陶瓷砖在建筑领域中的应用。

27.相对于现有技术,本发明的有益效果如下:

28.本发明陶瓷砖添加大量的废瓷粉作为主要原料,减轻了环境压力,节约了天然矿产资源,有利于陶瓷行业的可持续发展。

29.本发明陶瓷砖通过废瓷粉与塑化剂、润滑剂和烧结助剂复配使用,得到的陶瓷砖收缩率低、抗折强度高、吸水率低。

具体实施方式

30.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

31.以下实施例中所用的原料、试剂、装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

32.以下实施例、对比例中,面釉、透明釉采用万岛888面釉、9165透明釉。

33.实施例1

34.一种陶瓷砖,包括坯体层、面釉层、图案层和透明釉层,坯体层包括如下质量百分比的原料:甲基纤维素5%、甘油8%、氧化镁7%、废瓷粉80%。

35.一种废瓷回收利用制备陶瓷砖的方法,包括以下步骤:

36.(1)将辊道窑烧成、磨边、抛光、分选工序中产生的废陶瓷通过复合陶瓷破碎机进行破碎处理;

37.(2)将破碎后的废陶瓷球磨成废瓷粉,再分别加入甲基纤维素、甘油、氧化镁,再次球磨,通过过筛、除铁、喷雾干燥得到由粒径为0.55mm的大颗粒粉体、粒径为0.25mm的中颗粒粉体和粒径为0.1mm的细颗粒粉体混合而成的陶瓷粉体;其中,陶瓷粉体中的大颗粒粉体的质量含量为51%,陶瓷粉体中的中颗粒粉体的质量含量为18%,陶瓷粉体中的细颗粒粉体的质量含量为31%;

38.(3)将陶瓷粉体进行布料,压制成型,干燥,得到陶瓷坯体;

39.(4)通过数码喷釉方式依次在陶瓷坯体上施面釉,喷墨打印图案,施透明釉,1150℃窑炉烧制,得到陶瓷砖。

40.实施例2

41.一种陶瓷砖,包括坯体层、面釉层、图案层和透明釉层,坯体层包括如下质量百分比的原料:甲基纤维素3%、甘油5%、氧化镁4%、废瓷粉88%。

42.一种废瓷回收利用制备陶瓷砖的方法,包括以下步骤:

43.(1)将辊道窑烧成、磨边、抛光、分选工序中产生的废陶瓷通过复合陶瓷破碎机进行破碎处理;

44.(2)将破碎后的废陶瓷球磨成废瓷粉,再分别加入甲基纤维素、甘油、氧化镁,再次球磨,通过过筛、除铁、喷雾干燥得到由粒径为0.45mm的大颗粒粉体、粒径为0.2mm的中颗粒粉体和粒径为0.05mm的细颗粒粉体混合而成的陶瓷粉体;其中,陶瓷粉体中的大颗粒粉体的质量含量为46%,陶瓷粉体中的中颗粒粉体的质量含量为13%,陶瓷粉体中的细颗粒粉体的质量含量为41%;

45.(3)将陶瓷粉体进行布料,压制成型,干燥,得到陶瓷坯体;

46.(4)通过数码喷釉方式依次在陶瓷坯体上施面釉,喷墨打印图案,施透明釉,1200℃窑炉烧制,得到陶瓷砖。

47.实施例3

48.一种陶瓷砖,包括坯体层、面釉层、图案层和透明釉层,坯体层包括如下质量百分比的原料:活化粘土5%、甘油8%、氧化镁7%、废瓷粉80%。

49.一种废瓷回收利用制备陶瓷砖的方法,包括以下步骤:

50.(1)将辊道窑烧成、磨边、抛光、分选工序中产生的废陶瓷通过复合陶瓷破碎机进行破碎处理;

51.(2)将破碎后的废陶瓷球磨成废瓷粉,再分别加入活化粘土、甘油、氧化镁,再次球磨,通过过筛、除铁、喷雾干燥得到由粒径为0.6mm的大颗粒粉体、粒径为0.35mm的中颗粒粉体和粒径为0.15mm的细颗粒粉体混合而成的陶瓷粉体;其中,陶瓷粉体中的大颗粒粉体的质量含量为50%,陶瓷粉体中的中颗粒粉体的质量含量为15%,陶瓷粉体中的细颗粒粉体的质量含量为35%;

52.(3)将陶瓷粉体进行布料,压制成型,干燥,得到陶瓷坯体;

53.(4)通过数码喷釉方式依次在陶瓷坯体上施面釉,喷墨打印图案,施透明釉,1150℃窑炉烧制,得到陶瓷砖。

54.实施例4

55.一种陶瓷砖,包括坯体层、面釉层、图案层和透明釉层,坯体层包括如下质量百分比的原料:腐殖酸钠5%、桐油8%、二氧化钛7%、废瓷粉80%。

56.一种废瓷回收利用制备陶瓷砖的方法,包括以下步骤:

57.(1)将辊道窑烧成、磨边、抛光、分选工序中产生的废陶瓷通过复合陶瓷破碎机进行破碎处理;

58.(2)将破碎后的废陶瓷球磨成废瓷粉,再分别加入腐殖酸钠、桐油、二氧化钛,再次球磨,通过过筛、除铁、喷雾干燥得到由粒径为0.55mm的大颗粒粉体、粒径为0.25mm的中颗粒粉体和粒径为0.1mm的细颗粒粉体混合而成的陶瓷粉体;其中,陶瓷粉体中的大颗粒粉体的质量含量为51%,陶瓷粉体中的中颗粒粉体的质量含量为18%,陶瓷粉体中的细颗粒粉体的质量含量为31%;

59.(3)将陶瓷粉体进行布料,压制成型,干燥,得到陶瓷坯体;

60.(4)通过数码喷釉方式依次在陶瓷坯体上施面釉,喷墨打印图案,施透明釉,1150℃窑炉烧制,得到陶瓷砖。

61.实施例5

62.一种陶瓷砖,包括坯体层、面釉层、图案层和透明釉层,坯体层包括如下质量百分比的原料:变性淀粉3%、油酸5%、氧化镁4%、废瓷粉88%。

63.一种废瓷回收利用制备陶瓷砖的方法,包括以下步骤:

64.(1)将辊道窑烧成、磨边、抛光、分选工序中产生的废陶瓷通过复合陶瓷破碎机进行破碎处理;

65.(2)将破碎后的废陶瓷球磨成废瓷粉,再分别加入变性淀粉、油酸、氧化镁,再次球磨,通过过筛、除铁、喷雾干燥得到由粒径为0.45mm的大颗粒粉体、粒径为0.2mm的中颗粒粉体和粒径为0.05mm的细颗粒粉体混合而成的陶瓷粉体;其中,陶瓷粉体中的大颗粒粉体的质量含量为46%,陶瓷粉体中的中颗粒粉体的质量含量为13%,陶瓷粉体中的细颗粒粉体的质量含量为41%;

66.(3)将陶瓷粉体进行布料,压制成型,干燥,得到陶瓷坯体;

67.(4)通过数码喷釉方式依次在陶瓷坯体上施面釉,喷墨打印图案,施透明釉,1200℃窑炉烧制,得到陶瓷砖。

68.对比例1(与实施例1的区别在于采用常规坯体原料)

69.一种陶瓷砖,包括坯体层、面釉层、图案层和透明釉层,坯体层包括如下质量百分比的原料:粘土52%、石英27%、锂辉石12%、滑石3%、铝矾土5%、羧甲基纤维素钠0.3%、三聚磷酸钠0.2%、聚丙烯酰胺0.5%。

70.一种废瓷回收利用制备陶瓷砖的方法,包括以下步骤:

71.(1)将坯体层的原料通过球磨、过筛、除铁、喷雾干燥得到由粒径为0.55mm的大颗粒粉体、粒径为0.25mm的中颗粒粉体和粒径为0.1mm的细颗粒粉体混合而成的陶瓷粉体;其中,陶瓷粉体中的大颗粒粉体的质量含量为51%,陶瓷粉体中的中颗粒粉体的质量含量为18%,陶瓷粉体中的细颗粒粉体的质量含量为31%;

72.(2)将陶瓷粉体进行布料,压制成型,干燥,得到陶瓷坯体;

73.(3)通过数码喷釉方式依次在陶瓷坯体上施面釉,喷墨打印图案,施透明釉,1150℃窑炉烧制,得到陶瓷砖。

74.对比例2(与实施例1的区别在于不添加塑化剂)

75.一种陶瓷砖,包括坯体层、面釉层、图案层和透明釉层,坯体层包括如下质量百分比的原料:甘油8%、氧化镁7%、废瓷粉85%。

76.一种废瓷回收利用制备陶瓷砖的方法,包括以下步骤:

77.(1)将辊道窑烧成、磨边、抛光、分选工序中产生的废陶瓷通过复合陶瓷破碎机进行破碎处理;

78.(2)将破碎后的废陶瓷球磨成废瓷粉,再分别加入甘油、氧化镁,再次球磨,通过过筛、除铁、喷雾干燥得到由粒径为0.55mm的大颗粒粉体、粒径为0.25mm的中颗粒粉体和粒径为0.1mm的细颗粒粉体混合而成的陶瓷粉体;其中,陶瓷粉体中的大颗粒粉体的质量含量为51%,陶瓷粉体中的中颗粒粉体的质量含量为18%,陶瓷粉体中的细颗粒粉体的质量含量为31%;

79.(3)将陶瓷粉体进行布料,压制成型,干燥,得到陶瓷坯体;

80.(4)通过数码喷釉方式依次在陶瓷坯体上施面釉,喷墨打印图案,施透明釉,1150℃窑炉烧制,得到陶瓷砖。

81.对比例3(与实施例1的区别在于不添加润滑剂)

82.一种陶瓷砖,包括坯体层、面釉层、图案层和透明釉层,坯体层包括如下质量百分比的原料:甲基纤维素5%、氧化镁7%、废瓷粉88%。

83.一种废瓷回收利用制备陶瓷砖的方法,包括以下步骤:

84.(1)将辊道窑烧成、磨边、抛光、分选工序中产生的废陶瓷通过复合陶瓷破碎机进行破碎处理;

85.(2)将破碎后的废陶瓷球磨成废瓷粉,再分别加入甲基纤维素、氧化镁,再次球磨,通过过筛、除铁、喷雾干燥得到由粒径为0.55mm的大颗粒粉体、粒径为0.25mm的中颗粒粉体和粒径为0.1mm的细颗粒粉体混合而成的陶瓷粉体;其中,陶瓷粉体中的大颗粒粉体的质量含量为51%,陶瓷粉体中的中颗粒粉体的质量含量为18%,陶瓷粉体中的细颗粒粉体的质量含量为31%;

86.(3)将陶瓷粉体进行布料,压制成型,干燥,得到陶瓷坯体;

87.(4)通过数码喷釉方式依次在陶瓷坯体上施面釉,喷墨打印图案,施透明釉,1150℃窑炉烧制,得到陶瓷砖。

88.对比例4(与实施例1的区别在于不添加烧结助剂)

89.一种陶瓷砖,包括坯体层、面釉层、图案层和透明釉层,坯体层包括如下质量百分比的原料:甲基纤维素5%、甘油8%、废瓷粉87%。

90.一种废瓷回收利用制备陶瓷砖的方法,包括以下步骤:

91.(1)将辊道窑烧成、磨边、抛光、分选工序中产生的废陶瓷通过复合陶瓷破碎机进行破碎处理;

92.(2)将破碎后的废陶瓷球磨成废瓷粉,再分别加入甲基纤维素、甘油,再次球磨,通过过筛、除铁、喷雾干燥得到由粒径为0.55mm的大颗粒粉体、粒径为0.25mm的中颗粒粉体和粒径为0.1mm的细颗粒粉体混合而成的陶瓷粉体;其中,陶瓷粉体中的大颗粒粉体的质量含量为51%,陶瓷粉体中的中颗粒粉体的质量含量为18%,陶瓷粉体中的细颗粒粉体的质量含量为31%;

93.(3)将陶瓷粉体进行布料,压制成型,干燥,得到陶瓷坯体;

94.(4)通过数码喷釉方式依次在陶瓷坯体上施面釉,喷墨打印图案,施透明釉,1150℃窑炉烧制,得到陶瓷砖。

95.对比例5(与实施例1的区别在于采用单一粒径的陶瓷粉体)

96.一种陶瓷砖,包括坯体层、面釉层、图案层和透明釉层,坯体层包括如下质量百分比的原料:甲基纤维素5%、甘油8%、氧化镁7%、废瓷粉80%。

97.一种废瓷回收利用制备陶瓷砖的方法,包括以下步骤:

98.(1)将辊道窑烧成、磨边、抛光、分选工序中产生的废陶瓷通过复合陶瓷破碎机进行破碎处理;

99.(2)将破碎后的废陶瓷球磨成废瓷粉,再分别加入甲基纤维素、甘油、氧化镁,再次球磨,通过过筛、除铁、喷雾干燥得到由粒径为0.35mm的陶瓷粉体;

100.(3)将陶瓷粉体进行布料,压制成型,干燥,得到陶瓷坯体;

101.(4)通过数码喷釉方式依次在陶瓷坯体上施面釉,喷墨打印图案,施透明釉,1150℃窑炉烧制,得到陶瓷砖。

102.性能测试

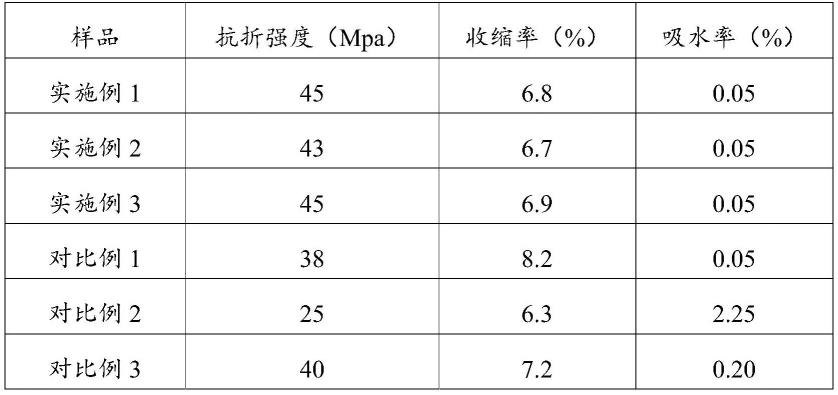

103.将实施例1-3和对比例1-5所得陶瓷砖样品分别进行相关性能测试,其中抗折强度、收缩率和吸水率均采用标准陶瓷砖(gb/t 4100-2015)检测,其测试结果如下表1所示。

104.表1

[0105][0106][0107]

从表1的数据可以看出,本发明实施例1-3制得的陶瓷砖的综合性能明显优于对比例1-5制得的陶瓷砖;对比例1的吸水率虽然与实施例1-3相当,但是抗折强度明显偏低,收缩率明显偏高;对比例2的收缩率虽然较低,但是抗折强度明显偏低,吸水率明显偏高。

[0108]

另外,本发明实施例4-5制得的陶瓷砖的性能与实施例1-3制得的陶瓷砖基本相当,没有明显差异。

[0109]

以上对本发明的较佳实施方式进行了具体说明,但本发明创造并不限于所述实施

例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1