一种以废旧橡胶为原料制备离子电池负极材料的方法

1.本发明属于废旧橡胶再生技术领域,涉及一种以废旧橡胶为原料制备离子电池负极材料的方法,能够用于锂/钠/钾离子电池。

背景技术:

2.随着汽车工业的快速发展,我国废旧轮胎产生量增长迅速,每年约为3亿多条,折合重量已突破1000万吨。废旧轮胎的大量堆放,会对环境造成严重危害,主要包括:占用大量土地资源,遇明火易燃引发火灾,易滋生蚊虫、携带病菌、传播疾病等。提高对废旧轮胎的综合利用率,是对这些“固体废物”进行资源化利用和无害化处置的有效途径。废旧轮胎循环利用需要乘势而上,以创新驱动,推动绿色发展。

3.废橡胶产品的回收利用非常困难,尤其是废旧轮胎。橡胶是一种热固性的材料,不能像塑料制品所用的热塑性材料那样可以通过加热直接浇铸成所需的形状。硫化橡胶的硫化过程是通过添加硫化剂,将天然橡胶或相关聚合物转化为性能更为突出的材料的化学过程。这类添加剂通过聚合物链之间形成交联(桥)来形成交联网状结构,因此,橡胶混合物组成中出现的另外两种重要物质是硫磺(及其化合物)和氧化锌,它们通常用作硫化剂和硫化活化剂。硫化后的橡胶变成了一种交联结构,包含大量的c-s,c-c,s-s键等及高分子链之间交叉和缠绕结构。为了进一步提升综合性能,橡胶制品中加入了防氧化剂、防腐蚀剂、防臭氧剂以及抗老化剂等,使橡胶产品具有强大的动态、静态机械性能,并且耐氧化、抗腐蚀、抗生物降解和紫外线,大幅增加了橡胶资源回收和再利用的难度。废橡胶产品杂质含量多,同时橡胶之间的交联程度高,难以处理和分离,废旧橡胶再利用到其他材料时,与基质材料的相容性差,回收利用困难。

4.目前,对于废旧轮胎的处置方法主要有翻新、填埋、焚烧、热解等,虽然可以达到废旧轮胎资源再利用的目的,但是也有成本高、效率和利用率低等缺点,同时会带来二次污染。以废旧橡胶为碳源制备高附加值的锂离子电池负极材料,不仅能解决废旧橡胶造成的环境污染问题,还能变废为宝,提高废旧橡胶利用率,拥有广阔的发展前景。

技术实现要素:

5.为了解决上述问题,本发明提供一种以废旧橡胶为原料制备离子电池负极材料的方法,对废旧橡胶中硫化锌进行调控,提高了除杂效果,同时不损失碳材料电化学性能,能够作为锂/钠/钾离子电池的负极材料,使废旧橡胶变废为宝,解决了现有技术中存在的问题。

6.本发明所采用的技术方案是,一种以废旧橡胶为原料制备离子电池负极材料的方法,其特征在于,包括以下步骤:s1:将废旧橡胶制品的橡胶部位破碎为胶粉;s2:在30℃~60℃温度下,通过有机溶液清洗胶粉2 h~4 h,洗净后过滤,过滤后的产物在60℃~120℃的温度条件下真空干燥5 h~12 h;

s3:700℃~1000℃高温热解胶粉,热解时间为1 h~5 h,热解气氛为氮气或氩气中的一种或两种任意比混合,冷却至室温后得碳材料;s4:将碳材料通过酸性溶液处理或碱性溶液处理或依次使用酸性溶液、碱性溶液处理或依次使用碱性溶液、酸性溶液处理;或者通过有机溶剂和碱性溶液的混合液进行处理,洗涤至中性;过滤后的产物在80℃~120℃的温度条件下真空干燥6 h~10 h,得到废旧橡胶基碳负极材料,即锂/钠/钾离子电池负极材料。

7.本发明的有益效果是:1、本发明实施例以废旧橡胶作为碳源,从硫化锌与废旧橡胶碳材料颗粒间的分布交联方式出发,一步步减小颗粒间的团聚与包覆,对废旧橡胶中硫化锌进行调控,提高了除杂效果,同时不损失碳材料电化学性能,制得的负极材料可应用于锂/钠/钾离子电池,并提高了电化学性能,实现了废旧橡胶的高附加值应用。

8.2、相对于传统废旧橡胶处理方式,本发明实施例实现了废物利用,更加绿色环保;生产的碳负极材料工艺流程短、综合成本低,具有广阔的发展空间。

9.3、本发明实施例提高了废旧橡胶利用率。随着橡胶性能的提高,橡胶制品报废后的回收处理也越来越难,如废旧轮胎成分复杂,回收处理难度较大,回收利用率较低。本发明资源化利用废旧橡胶,提高其利用率,减少环境污染和资源浪费,促进循环经济发展。

附图说明

10.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

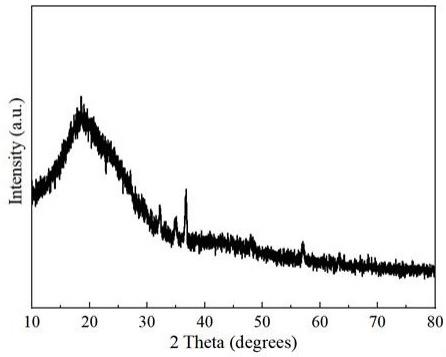

11.图1是实施例5清洗后的胶粉xrd图谱。

12.图2是实施例11清洗后的废旧橡胶基碳材料xrd图谱。

13.图3a是对比例1制备的废旧橡胶基碳材料eds图谱。

14.图3b是对比例1制备的废旧橡胶基碳材料sem图。

15.图4是实施例11制备的废旧橡胶基碳材料组装成锂离子电池在0.2 a g-1

电流密度下的循环性能图。

16.图5是实施例12制备的废旧橡胶基碳材料组装成锂离子电池在0.2 a g-1

电流密度下的循环性能图。

17.图6是实施例12制备的废旧橡胶基碳材料组装成钠离子电池在0.05 a g-1

电流密度下的循环性能图。

18.图7是实施例12制备的废旧橡胶基碳材料组装成钾离子电池在0.1 a g-1

电流密度下的循环性能图。

19.图8是实施例12清洗后的废旧橡胶基碳材料xrd图谱。

20.图9是实施例12与对比例2的对比图。

具体实施方式

21.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,

显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.本发明实施例的基本构思:废旧橡胶中的氧化锌在高温热解过程中转化为硫化锌(zns),zns具有较高理论容量,但zns具有较差的导电性和较大的电化学体积变化,导电性较差、离子传输速率较慢,使得材料的不可逆比容量较严重且在大倍率充放电时电化学性能并不理想。

23.嵌锂过程:zns+2li

+

+2e-→

zn+li2szn+xli

+

+xe-→

li

x

zn脱锂过程:li

x

zn

→

xli

+

+zn

2+

+xe-li2s+zn

→

zns+2li

+

+2e-其次,在充放电过程中zns会发生严重的体积膨胀现象,使得本征材料发生分裂甚至粉化、活性物质与电极片接触减小,从而使zns的可逆比容量迅速递减。废旧橡胶为原材料,所得到的硫化锌杂质与碳交联度高,埋覆在碳颗粒之间,难以实现除去硫化锌杂质同时不损失碳材料电化学性能。

24.本发明实施例一种以废旧橡胶为原料制备离子电池负极材料的方法,具体按照以下步骤进行:s1:将废旧橡胶制品的橡胶部位切割,破碎为胶粉,胶粉粒径为30目~100目;废旧橡胶制品包括废旧轮胎等;对废旧橡胶进行破碎的方法为:常温(25℃)破碎法、低温(-120℃)破碎法、湿法或溶液法。

25.s2:在30℃~60℃温度下,用洗涤液清洗胶粉2 h~4 h,洗净后过滤,过滤后的产物在60℃~120℃的温度条件下真空干燥5 h~12 h。

26.胶粉中含有zno、sio2、caco3、大量的含硫有机物等杂质,步骤s2中洗涤液为有机溶液,有机溶液为:乙腈、吡啶、甲醇、乙醇、丙酮、异丙醇、二氯甲烷、甲苯、乙醚、环己烷、n-甲基吡咯烷酮或n,n-二甲基甲酰胺中的任一种或多种任意比例混合。可更好的溶胀胶粉,通过清洗可除去胶粉中有机、无机杂质。

27.s3:在下管式炉中高温热解洗净的胶粉,冷却至室温后得碳材料。高温热解温度700℃~1000℃,高温热解时间为1 h~5 h,高温热解升温速率为1℃/min~10℃/min,高温热解气氛为氮气或氩气中的一种或两种任意比混合。

28.s4:将制备的碳材料在30℃~200℃条件下用洗涤液清洗2 h~10 h,洗涤方法为搅拌洗涤、高压洗涤或超声洗涤中的一种或多种;清洗干净后用超纯水水洗至中性,过滤,过滤后的产物在80℃~120℃的温度条件下真空干燥6 h~10 h,得到废旧橡胶基碳负极材料,即锂/钠/钾离子电池负极材料。

29.步骤s4中洗涤液为无机溶液或有机溶液,无机溶液包括:氢氧化钠、氢氧化钾、氢氧化钙、盐酸、硝酸、磷酸、硫酸、硼酸、双氧水、超纯水等中的任一种或多种。有机溶液包括:乙腈、吡啶、甲醇、乙醇、丙酮、异丙醇、二氯甲烷、甲苯、乙醚、环己烷等中的任一种或多种。

30.本发明实施例的碳材料中含有sio2、zns、caco3、camg(co3)2、mgsio3以及铁锌硫化物等无机、有机杂质,使用多溶剂配合,结合不同的物理扩散、填充以及化学反应方法,在除杂过程中调控zns含量。

31.实施例1,一种以废旧橡胶为原料制备离子电池负极材料的方法,包括以下步骤:s1:将废旧轮胎的橡胶部位破碎为胶粉,胶粉粒径为30目~100目;s2:在60℃用n-甲基吡咯烷酮溶液清洗胶粉2 h,洗净后过滤,过滤后的产物在100℃的温度条件下真空干燥10 h;s3:在下管式炉中850℃高温热解洗净的胶粉3 h,升温速率为5℃/min,热解气氛为氮气;冷却至室温后得碳材料;s4:将碳材料在50℃下用双氧水溶液搅拌清洗3 h,清洗干净后用超纯水水洗过滤至中性;过滤后的产物在100℃的温度条件下真空干燥8 h,得到废旧橡胶基碳负极材料,即锂/钠/钾离子电池负极材料,作为锂离子电池负极材料时,比容量为335 ma h g-1

,100圈后容量保持率在82%左右。

32.实施例2,一种以废旧橡胶为原料制备离子电池负极材料的方法,除步骤s2中用n,n-二甲基甲酰胺溶液在30℃温度下,清洗胶粉4 h,过滤后的产物在120℃的温度条件下真空干燥5 h;除步骤s4中将制备的碳材料在80℃下用乙醇溶液超声洗2 h;其余均与实施例1相同。

33.胶粉中含有zno、sio2、caco3以及大量的含硫有机物等杂质,实施例1、2的步骤s2中用n-甲基吡咯烷酮溶液、n,n-二甲基甲酰胺溶液清洗可更好的溶胀胶粉,通过清洗可除去胶粉中含硫有机物杂质。

34.实施例2制得的负极材料作为锂离子电池负极材料时比容量为352 ma h g-1

,100圈后容量保持率在65%左右。

35.实施例3,一种以废旧橡胶为原料制备离子电池负极材料的方法,除步骤s3中在1000℃温度下管式炉中(氩气气氛)高温热解洗净的胶粉,高温热解时间为1 h,冷却至室温后得碳材料,高温热解升温速率为1℃/min。其余步骤与实施例1相同。制得的负极材料作为锂离子电池负极材料时比容量为319 ma h g-1

,100圈后容量保持率在63%左右。

36.实施例4,一种以废旧橡胶为原料制备离子电池负极材料的方法,除步骤s3中在700℃温度下管式炉中高温热解洗净的胶粉,热解气氛为氩气和氩气体积比1:1混合;高温热解时间为5 h,冷却至室温后得碳材料,高温热解升温速率为10℃/min。其余步骤与实施例1相同。制得的负极材料作为锂离子电池负极材料时比容量为336 ma h g-1

,100圈后容量保持率在64%左右。

37.实施例3、4探究热解条件对碳材料形貌、性能的影响,制得性能优异得碳材料,当温度过低(温度下限是700℃),材料部分热解不完全,杂质多,影响碳作为负极性能,当温度过高(温度上限是1000℃),碳材料石墨化程度高,储碱金属离子位点降低。

38.实施例5,一种以废旧橡胶为原料制备离子电池负极材料的方法,除步骤s2中依次用环己烷溶液(质量浓度≥99%)、无水乙醇溶液(质量浓度≥99%)在40℃温度下清洗胶粉3 h;洗净后过滤,过滤后的产物在60℃的温度条件下真空干燥12 h;除步骤s4中将制备的碳材料在30℃下用2 mol/l的硝酸溶液搅拌清洗4 h,清洗干净后用超纯水水洗过滤至中性;其余均与

实施例1相同。如果环己烷溶液、无水乙醇溶液的浓度过低,清洗效果不佳;硝酸溶液的浓度过低达不到清洗效果,浓度过高腐蚀性过强,危险性剧增,同时成本增加。

39.实施例5清洗后的胶粉xrd图谱,如图1所示,根据图1可以看出,胶粉中含有的杂质较少,通过与标准卡片对比(pdf卡片:75-1526),清洗后的胶粉含有的主要杂质为zno,说明本实施例除杂效果较好。

40.两个或两个以上含有孤对电子(或π键)的分子或离子作配位体,与具有空的价电子轨道的中心原子或离子结合成结构单元;本实施例依次用环己烷溶液、无水乙醇溶液清洗胶粉,环己烷与胶粉中的铁、铜、铝、钙、镁等金属离子发生络合反应,将这些金属离子与其他的物质分开,实现除杂。乙醇是很好的溶剂,既能溶解许多无机物,又能溶解许多有机物,使有机物和无机物均能溶解,增大溶剂和胶粉的接触面积,提高反应速率。使用强氧化性的酸处理碳材料,碳材料被氧化生成羟基、羰基、羧基等亲水性的官能团,一是这种载体有很好的亲水性,可以与金属前驱体(即铁、铜、铝、钙、镁等金属离子)浸润,二是使负载的金属在这些官能团的锚定作用下稳定存在,不发生团聚。

41.如果仅用环己烷溶液处理,其他步骤与实施例5相同,制得废旧橡胶基碳负极材料作为锂离子电池负极材料时比容量为327 ma h g-1

,100圈后容量保持率在66%左右。

42.实施例6,一种以废旧橡胶为原料制备离子电池负极材料的方法,除步骤s2中依次用乙腈溶液(质量浓度≥99%)、甲苯溶液(质量浓度≥99%)在40℃温度下,清洗胶粉3 h;除步骤s4中将制备的碳材料在60℃下用4 mol/l的硫酸溶液搅拌清洗2 h,清洗干净后用超纯水水洗过滤至中性;其余均与实施例1相同。制得负极材料作为锂离子电池负极材料时比容量为361 ma h g-1

,100圈后容量保持率在79%左右。

43.乙腈能溶解多种有机、无机和气体物质(如含硫有机物、zno、sio2、caco3等杂质),甲苯可以大量用作溶剂;硫酸是一种最活泼的二元无机强酸,能和许多金属发生反应,硫酸还会促使结构无序和孔隙率增加。

44.乙腈溶液、甲苯溶液的浓度低于其对应范围,清洗效果不佳;硫酸溶液浓度过低达不到清洗效果,浓度过高腐蚀性过强,危险性剧增,同时成本增加。

45.实施例7,一种以废旧橡胶为原料制备离子电池负极材料的方法,除步骤s4中将制备的碳材料在40℃下依次用8 mol/l硫酸溶液、3 mol/l氢氧化钠溶液搅拌清洗3 h,清洗干净后用超纯水水洗过滤至中性;过滤后的产物在80℃的温度条件下真空干燥8 h;其余均与实施例1相同。制得负极材料作为锂离子电池负极材料时比容量为375 ma h g-1

,100圈后容量保持率在83%左右。

46.氢氧化钠为一种具有强腐蚀性的强碱,易溶于水(溶于水时放热)并形成碱性溶液,另有潮解性,易吸取空气中的水蒸气和二氧化碳,与氯、溴、碘等卤素发生歧化反应,与酸类起中和作用而生成盐和水。硫酸溶液7 mol/l~9 mol/l,氢氧化钠溶液2 mol/l~4 mol/l,硫酸溶液、氢氧化钠溶液浓度过低达不到清洗效果,浓度过高腐蚀性过强,危险性剧增,同时成本增加。zns+h2so4=znso4+h2s

↑

,利用强酸制弱酸,减少硫化锌,但依然有明显的残留,残留的杂质带入负极材料,会使负极材料在嵌入脱出过程中过多的膨胀,影响其电化学性能。

47.实施例8,一种以废旧橡胶为原料制备离子电池负极材料的方法,除步骤s4中将制备的碳材料在40℃下依次用用1 mol/l氢氧化钠溶液、3 mol/l盐酸溶液搅拌清洗3 h,清洗干净后用超纯水水洗过滤至中性;过滤后的产物在120℃的温度条件下真空干燥6 h;其余均与实施例1相同。制得负极材料作为锂离子电池负极材料时比容量为379 ma h g-1

,100圈后容量保持率在84%左右。

48.盐酸是一种强酸,它与某些金属、金属氧化物、金属氢氧化物以及大多数金属盐类(铁、铜、铝、钙、镁等金属离子及其氧化物、氢氧化物),都能发生反应,生成盐酸盐。氢氧化钠溶液的浓度为1 mol/l~2 mol/l,盐酸溶液浓度为3 mol/l~6 mol/l,浓度过低达不到清洗效果,浓度过高腐蚀性过强,危险性剧增,同时成本增加。

49.实施例9,一种以废旧橡胶为原料制备离子电池负极材料的方法,除步骤s4中将制备的碳材料在50℃下用2 mol/l的氢氧化钠醇溶液超声洗2 h,清洗干净后用超纯水水洗过滤至中性;过滤后的产物在80℃的温度条件下真空干燥9 h;其余均与实施例2相同。制得的负极材料作为锂离子电池负极材料时比容量为381 mah g-1

,100圈后容量保持率在84%左右。氢氧化钠醇溶液为氢氧化钠的乙醇溶液,2 mol/l~4 mol/l的氢氧化钠醇溶液为氢氧化钠的乙醇溶液中氢氧化钠的质量分数8%~12%。

50.有些物质(如含硫有机物)不溶解于水但溶解于乙醇,所以用氢氧化钠的乙醇溶液来反应,反应温度40℃~60℃,超声时间1 h~3 h;氢氧化钠的乙醇溶液浓度过低,清洗效果不佳。实施例9能够调节zns含量,效果比实施例5好;实施例9以有机溶剂作为媒介,相较于水,有机溶剂与碳材料有更小的接触角,可以对碳材料进行更好的浸润与接触,从而使调控效果更优。

51.实施例10,一种以废旧橡胶为原料制备离子电池负极材料的方法,除步骤s4中将制备的碳材料在30℃下依次用甲苯溶液(质量浓度≥99%)、2 mol/l的氢氧化钾溶液、5 mol/l的磷酸溶液搅拌清洗3 h;清洗干净后用超纯水水洗过滤至中性;过滤后的产物在120℃的温度条件下真空干燥6 h;其余均与实施例1相同。制得的负极材料作为锂离子电池负极材料时比容量为378 ma h g-1

,100圈后容量保持率在81%左右。

52.磷酸属于三元酸,是中强酸,磷酸根离子具有很强的配合能力,能与许多金属离子(如铁、铜、铝、钙、镁等金属离子)生成可溶性的配合物,实施例中,磷酸浓度为3mol/l~6mol/l,氢氧化钾溶液的浓度为2 mol/l~4 mol/l,反应温度30℃~60℃,时间1 h~3 h。

53.实施例6-10,步骤s4中,分别采用酸性,碱性,依次使用酸性、碱性或依次使用碱性、酸性溶液处理,能够有效调控浅层及表面的硫化锌,其中,实施例6、10探究非强氧化性酸、中强酸的影响,氧化性过强的酸可能氧化碳材料,而使用非强酸清洗可有效除去残余碱。实施例6、10调控硫化锌的原理是:硫化锌可以与强酸与强碱进行反应,但强氧化性酸会对碳材料造成一定氧化,影响碳材料性能,同时酸的残留也会对碳材料性能产生影响,通过探究非强氧化性酸、中强酸的调控作用及效果,以使调控效率更优。

54.实施例7、9探究酸碱性溶液使用顺序不同,形成部分氢氧化锌胶体对调控的影响,在弱碱性环境,硫化锌会部分转化为氢氧化锌胶体,在碱洗后再酸洗可以将其转化为锌酸

盐溶解洗去。实施例9探究有机溶剂对材料碳颗粒接触角对调控的影响,水溶液无法对胶粉碳材料实现较好的浸润与接触,而有机溶剂可以改善浸润效果。

55.实施例11,一种以废旧橡胶为原料制备离子电池负极材料的方法,除步骤s2中依次用吡啶溶液(质量浓度≥99)、异丙醇溶液(质量浓度≥99%)在40℃温度下,清洗胶粉3 h;除步骤s4中将制备的碳材料在120℃下用3 mol/l的氢氧化钠醇溶液通过溶剂热法清洗8 h,然后在30℃下用4 mol/l的盐酸溶液搅拌清洗2 h,用超纯水水洗过滤至中性;过滤后的产物在100℃的温度条件下真空干燥10 h;其余均与实施例1相同。

56.实施例11制得的废旧橡胶基碳材料xrd图谱,如图2所示,可以看出,废旧橡胶基碳材料含有两个明显的碳峰,2θ=24

°

、43

°

,分别对应于(002)和(100)晶面的衍射峰,仅有少量zns衍射峰,说明本实施例对废旧橡胶基碳材料清洗除杂效果较好,对硫化锌的调控效果较好。

57.实施例11制得的废旧橡胶基碳材料组装成锂/钠/钾离子电池的循环性能,如图4所示,可以看出,作为锂离子电池负极材料时比容量维持在380 mah g-1

左右,高于商业石墨,并且应用于钠/钾离子电池负极材料时也具有优异的电化学性能。

58.本实施例中,溶剂热法是在100℃~140℃用2 mol/l~4 mol/l的氢氧化钠的醇溶液通过溶剂热法清洗6 h~10 h,溶剂热法使碳材料物相的形成、粒径的大小、形态能够控制,而且,产物的分散性较好;在溶剂热条件下,溶剂的性质(密度、粘度、分散作用)相互影响,且其性质与通常条件下相差很大,反应物的溶解、分散过及化学反应活性大大的提高或增强,这就使得步骤s4中用3 mol/l~5 mol/l的盐酸清洗能够在较低(40℃~60℃)的温度下进行,清洗时间1 h~3 h。

59.实施例12,一种以废旧橡胶为原料制备离子电池负极材料的方法,除步骤s3中在900℃温度下管式炉中(氮气气氛)高温热解洗净的胶粉,高温热解时间为3 h,冷却至室温后得碳材料。除步骤s4中将制备的碳材料在120℃下用超纯水溶液水热法清洗14 h,然后在50℃下用4 mol/l的氢氧化钠醇溶液超声洗2 h,超声频率20~130 khz;过滤分离,加入4 mol/l的盐酸溶液中,清洗3 h,用超纯水水洗过滤至中性;过滤后的产物在120℃的温度条件下真空干燥7 h;其余均与实施例2相同。制得的负极材料在锂离子电池、钠离子电池、钾离子电池中均有优异表现,其中应用在锂离子电池中比容量维持在410 ma h g-1

左右,应用在钠离子电池中比容量维持在210 ma h g-1

左右,应用在钾离子电池中比容量维持在180 ma h g-1

左右,100圈循环后容量保持率均在90%以上,如图5、图6和图7所示。

60.实施例12制得的废旧橡胶基碳材料xrd图谱,如图8所示,可以看出,废旧橡胶基碳材料只含有两个明显的碳峰,2θ=24

°

、43

°

,分别对应于(002)和(100)晶面的衍射峰,无其他杂峰,说明本实施例对废旧橡胶基碳材料清洗除杂效果较好,对硫化锌的调控效果较好。

61.硫化锌在充放电循环过程中产生膨胀,会导致电极材料结构的崩塌,电池性能下降,可从电池循环性能,容量保持率体现了对硫化锌优异的调控效果。

62.本实施例首先通过超纯水在100℃~140℃下进行水热清洗12 h~15 h,除去部分水溶性杂质,同时减小碳粉微粒的团聚度,然后采用高能超声,超声频率20~130 khz,在40℃~60℃下使用氢氧化钠的乙醇溶液超声洗1 h~3 h,进一步解聚的同时将剥离的硫化锌杂质

反应溶解,最后通过3 mol/l~5 mol/l盐酸洗涤,除去残留的硫离子;用超纯水水洗涤至中性,得到高性能的碳负极材料,明显的减少了硫化锌杂质含量,获得了电化学性能好的无定形碳。

63.对比例1,一种以废旧橡胶为原料制备离子电池负极材料的方法,具体按照以下步骤进行:s1:在常温条件下,使用钢丝圈剥离机切除废旧轮胎胎圈及磁选机除去铁质杂质,然后使用破碎机将废旧轮胎破碎为90目的胶粉。

64.s2:用乙醇溶液在30℃温度下,清洗胶粉3 h,洗净后过滤,过滤后的产物在100℃的温度条件下真空干燥10 h。

65.s3:在850℃温度下管式炉中(氮气气氛)高温热解洗净的胶粉,高温热解时间为3 h,冷却至室温后得碳材料。

66.s4:将碳材料在120℃下用超纯水溶液水热法清洗10 h,清洗干净后过滤,过滤后的产物在120℃的温度条件下真空干燥12 h得到废旧橡胶基碳材料,即锂/钠/钾离子电池负极材料。

67.制备的废旧橡胶基碳材料sem图及eds图谱,如图3a-3b所示,说明废旧橡胶基碳材料含有部分硫元素、锌元素,硫化锌负极材料比容量较高,但其循环过程中会产生一定膨胀,导致负极材料性能不稳定,是调控的主要杂质之一。

68.对比例2,一种以废旧橡胶为原料制备离子电池负极材料的方法,具体按照以下步骤进行:s1:在常温条件下,使用钢丝圈剥离机切除废旧轮胎胎圈及磁选机除去铁质杂质,然后使用破碎机将废旧轮胎破碎为90目的胶粉。

69.s2:在850℃温度下管式炉中(氮气气氛)高温热解洗净的胶粉,高温热解时间为3 h,冷却至室温后得碳材料。

70.本实施例直接对胶粉进行热解,无除杂流程;如图9所示,制得碳材料应用于锂离子电池负极材料时,电池的循环性能明显低于实施例12。

71.对比例3,一种以废旧橡胶为原料制备离子电池负极材料的方法,除步骤s4中将制备的碳材料在30℃下用醇溶液搅拌清洗2 h,在80℃的温度干燥6 h得到废旧橡胶基碳材料,其余与实施例11相同。只能洗去部分有机杂质,无法对zns含量进行有效调控,导致所得负极材料循环性能不理想。所得负极材料初始比容量在380 ma h g-1

左右,但在50圈循环后比容量降至300 ma h g-1

以下,100圈后容量保持率降至30%以下。说明简单的醇溶液清洗无法对与碳材料具有一定交联包覆程度的硫化锌进行调控。

72.对比例4,一种以废旧橡胶为原料制备离子电池负极材料的方法,除步骤s4中将制备的碳材料在20℃下用乙醚溶液(质量浓度≥99%)超声清洗2 h;其余均与实施例2相同。乙醚在空气的作用下能氧化成过氧化物、醛和乙酸,暴露于光线下能促进其氧化。只能洗去部分有机杂质,无法对zns含量进行有效调控,导致所得负极材料循环性能不理想。所得负极材料初始比容量在380 ma h g-1

左右,但在50圈循环后比容量降至300 ma h g-1

以下,100圈后容量保持率降至30%以下。

73.相对于对比例1~3,本发明实施例制得负极材料初始比容量在360~380 ma h g-1

,在100圈循环左右容量保持率在80%以上。

74.本发明实施例从硫化锌与废旧橡胶碳材料颗粒间的分布交联方式出发,一步步减小颗粒间的团聚与包覆,再利用杂质在不同溶剂之间的化学性质差异,选择不同溶液进行物理手段、化学反应杂质调控,使用多溶剂配合,结合不同的物理扩散、填充以及化学反应方法,同时调整适当的温度和压强,最终实现减少硫化锌杂质的目的,深度调控废旧橡胶基碳材料杂质含量以及微观结构,在不影响废旧橡胶基碳材料的电化学性能的基础上,对硫化锌进行调控,对多种无机、有机杂质进行除杂。制得的废旧橡胶基碳负极材料成功运用于锂、钠、钾三种碱金属离子电池负极材料上,并提高了其作为离子负极材料时的电化学性能;不仅能解决废旧轮胎造成的环境污染问题,还能变废为宝,提高废旧轮胎利用率。

75.以上所述仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1