一种污泥基活性炭及其制备方法和其在烟气吸附领域的应用与流程

1.本发明涉及活性炭制备技术领域,具体涉及一种污泥基活性炭及其制备方法和其在烟气脱硫脱硝领域的应用。

背景技术:

2.活性炭是一种具有强吸附能力的功能性碳材料,因其微晶结构特殊、孔隙发达、比表面积大,因此常被用作为优良的吸附剂。活性炭具有物理吸附和化学吸附的双重特性,可以选择性的吸附液相和气相中的各种物质,达到脱色精制、消毒除臭和去污净化等目的,已广泛应用于食品、医药、水处理、气体净化和国防等领域。近年来,随着经济的不断发展和人们生活水平的逐步提高,人们对食品、药品等的安全性,以及大气等生存环境都提出了更高的要求,活性炭市场的需求也因此不断扩大。据前瞻产业研究院统计的数据显示,2019年我国活性炭需求量为65.85万吨,同比增长8.90%,预计2025年国内活性炭市场需求将达到93万吨左右。

3.活性炭行业属于资源密集型行业,目前,按照制造原料可以将活性炭分为煤质活性炭、木质活性炭和其他原料(如废橡胶、废塑料、污泥等)制成的活性炭。煤质活性炭主要以无烟煤和煤焦油为制造原料,由于我国煤炭资源丰富,相较于其他原料生产活性炭产品,煤质活性炭原料供应稳定,价格低廉,然而煤炭属于不可再生资源,过量的需求和有限的供给是一个不可调和的矛盾,随着国家对能源的重视,煤资源的整合以及资源税的开征,煤质炭的成本不断上升,煤质活性炭的价格也逐渐上涨;并且每生产1吨的煤质活性炭大约消耗3吨标煤,还会排放出大量的so2,对环境造成严重的污染。而木质活性炭主要以木屑、果壳及磷酸作为制造原料,相较于煤质活性炭,其资源有限,价格偏高,且我国的木质活性炭企业大多数遍布于林区和乡镇企业,规模较小,管理无序,林木的过度砍伐,不利于森林保护和生态环境保护,造成这些地区的森林破坏和水土流失。

4.因此未来活性炭行业的发展,必须要在有效合理利用现有活性炭原料资源的基础上,积极寻找替代原料和开发新资源。污泥是污水处理的衍生品,其理论含碳量较高,客观上具备制取活性炭的条件,我国污泥年产量很大,有数据显示,截至2017年已超过了4000万吨,利用污泥制备活性炭具有原料来源广泛、价格低廉和环境友好等诸多优点,并且有助于解决污泥污染危害大和处置困难等问题。

5.火力发电厂、工业锅炉等排放的烟气中包含大量so2及no

x

,是造成酸雨、光化学烟雾及地表水富营养化等污染问题的主要原因,已经对大气环境和人类生存造成了严重的危害,因此工业烟气必须经过脱硫脱硝处理达标后才能排放,目前已有利用污泥制备活性炭的先例,制得的污泥活性炭可用于吸附烟气中的二氧化硫和氮氧化物。

6.如中国专利cn102745879a公开了一种用于烟气脱硫脱汞的污泥基吸附剂及其制备方法,该发明以污泥浆为原料,向污泥浆中添加活化剂及物理调节剂,搅拌混合并进行机械脱水;干燥后进行研磨、筛分;于惰性气氛下热解,然后经物理活化制得污泥基吸附剂。该方法中所用的活化剂为koh、h2so4、h3po4、cacl2、mgcl2、zncl2、fecl3中的一种或几种,此类活

化剂的使用,必将产生污染,增加处理成本,不符合绿色环保的要求。

7.专利cn110078074a公开了一种污泥基生物炭的制备及活化方法,污泥经过干化后,通过炭化炉进行炭化,在氮气的缓冲作用下,经过裂解、脱氢、还原反应,生成生物炭;保持原有温度直接进入活化炉,在水蒸气氛围下活化制成活性炭,产品可用于废水除氮除磷以及烟气脱硫脱硝。但由于污泥本身含碳量不高,因此生成的污泥活性炭在性能上与商业活性炭还有不小的差距。

8.综上,虽然目前已有不少关于污泥制备活性炭,用于烟气脱硫脱硝的相关报道,但是,上述污泥活性炭仍存在一定的缺点,如制备过程会产生二次污染,活性炭成品比表面积不高,吸附性能较差等。因此,为了解决上述问题,本技术考虑将农林废弃物与污泥混合制备污泥基复合生物质活性炭,解决污泥及农林废弃物难处理问题的同时,提高污泥活性炭的性能。

技术实现要素:

9.为了解决上述背景技术中存在的问题,本发明提供一种污泥基活性炭,其解决活性炭原料短缺问题,同时更好的利用污泥和农林废弃的生物质资源,制备工艺简单、制备过程能耗低、无二次污染、成本低廉,活性炭材料性能优异,具有优异的吸附性能、强度高。此外,本发明还提供一种上述污泥基活性炭的制备方法和其在烟气脱硫脱硝领域的应用。

10.为了实现上述目的,本发明采用以下技术方案:

11.本发明的第一方面,提供一种污泥基活性炭,包括如下重量份的原料组分:

12.污泥20~60份,农林废弃物20~40份,粘结剂10~20份,水0~20份;

13.各原料混合后经炭化、活化处理,再经冷却处理,得到成品污泥基活性炭;

14.其中,所述污泥的含水率<60%,为非危废类污泥,包括市政污泥、造纸污泥等,且污泥预先经过好氧发酵处理、厌氧消化处理、热干化处理或低温带式干化处理;

15.所述农林废弃物为稻壳、椰壳、玉米秸秆、花生壳、木粉中的一种或几种。

16.采用上述技术方案:

17.由于污泥中的含碳量低,因此在配方中加入农林废弃物作为增碳剂,提高活性炭成品的吸附性能。经试验发现,活性炭样品的吸附性能随着原料中农林废弃物含量的增加,其呈现先增大后减小的趋势,这是由于,虽然,农林废弃物的添加可以提高污泥的含碳量,提高活性炭成品的吸附性能,但是,农林废弃物颗粒在炭化过程中体积膨胀明显,使得活性炭成品的强度降低,使用性能随之降低。因此,综合考虑上述因素,最终确定了最优的农林废弃物与污泥之间的添加配比,污泥的加入量为20~60重量份,农林废弃物的加入量为20~40重量份。

18.具体地,所述粘结剂为焦油、粘土、沥青、水玻璃、硅溶胶、腐殖酸钠、聚合磷酸钠中的一种或几种。

19.具体地,所述炭化过程在无氧或限氧条件下进行,气体氛围为惰性气体,优选为氮气气氛,炭化温度为400~600℃,炭化时间为20~150min。

20.具体地,所述炭化过程中产生的热解气通入燃烧炉,与空气混合燃烧,再回收其热量用于炭化活化过程中。

21.具体地,所述活化过程采用物理活化方式,活化气体为水蒸气、二氧化碳、空气中

的一种或几种,活化温度为800~1000℃,活化时间为30~350min。

22.具体地,所述活化过程中,活化气体的通入量为原料质量的0.5~1.5倍。

23.在炭化处理过程中采用氮气作为保护气体,能使炭化过程中原料充分分解,避免其与空气发生反应。而在活化过程中将水蒸气或二氧化碳作为活化气体,其首先与无序碳原子及杂原子发生反应,将堵塞的孔隙打开,继而与孔隙边缘的碳原子发生反应,使得孔隙不断扩大并向纵深发展,并且随着活化反应的不断进行,新的活性位暴露出来,这些新的活性点又能同活化气体进行反应,导致新孔隙的形成,最终制得的活性炭成品具有复杂多孔的孔隙结构,还可清除炭化过程中积蓄在孔隙结构内的热解焦油及未逸出的热解产物,扩大了孔隙结构、提高了孔洞体积和比表面积、增多了复杂的表面官能团。

24.具体地,所述炭化、活化处理过程可采用内热式回转炉、外热式回转炉、立式炭化活化炉、管式炭化活化炉中的一种。优选地,采用炭化活化一体炉,其上段为炭化段,下段为活化段,炭化段和活化段之间设有供物料通过的通道,使用时,物料直接通过通道实现从炭化段到活化段的转移,很大程度上提高了加工效率,并且减少电力消耗,降低生产运行成本。

25.本发明的第二方面,提供一种上述污泥基活性炭的制备方法,包括如下步骤:

26.s1、原料预处理:

27.将污泥经干燥脱水处理后,再经粉碎、过筛处理,得到污泥粉末,其含水率≤10%,粒径≥200目;将农林废弃物经干燥脱水处理后,再经粉碎、过筛,得到农林废弃物颗粒,其粒径≥200目;

28.s2、造粒:

29.将污泥粉末、农林废弃物颗粒按照配方量比例输送至混捏机中干混,干混时间为5~10min,然后加入配方量的粘结剂和水,进行充分的湿混,湿混时间为20~40min,再经造粒机造粒成型,得到粒径为6~10mm,长度为10~30mm的圆柱形颗粒物;

30.s3、陈化:

31.将圆柱形颗粒物进行晾晒、陈化脱水处理;

32.s4、炭化活化:

33.将陈化后的颗粒物进行炭化、活化处理,后经螺旋水冷设备对活性炭成品进行冷却;

34.s5、热解气燃烧:

35.将炭化过程中产生的热解气通入燃烧炉,与空气混合充分燃烧,再回收其热量用于炭化活化过程中,从而可以降低整个工艺的能耗;

36.s6、烟气处理:

37.将炭化活化过程中产生的烟气经过净化处理后排放;

38.s7、筛分包装:

39.炭化活化处理后得到的冷却后的颗粒,经过筛分(采用固定筛、筒形筛和振动筛中的一种)、包装,即得成品污泥基活性炭。

40.具体地,所述步骤s3中,陈化温度为25~105℃,陈化时间为6~48h。

41.本发明的第三方面,提供一种上述污泥基活性炭的应用,所述污泥基活性炭用于烟气脱硫脱硝领域。

42.与现有技术相比,本发明具有如下有益效果:

43.(1)本发明中活性炭成品制备原料主要为污泥,解决了煤质活性炭原料资源短缺以及污泥的资源化利用问题,同时可以为市场提供一种制备成本较低且性能优良的活性炭材料;

44.(2)本发明通过向污泥中掺入农林废弃物,既可以提高污泥的含碳量,制得的活性炭成品具有优异的吸附性能,又同时解决农林废弃物的处置问题;

45.(3)本发明的制备工艺过程中,复合污泥基颗粒采用物理方式进行活化,相较于化学活化方式,既能节省处理时间,又不产生污染;

46.(4)本发明将炭化热解过程中产生的热解气进行充分燃烧,回用其热量,大大降低了能耗,可以有效减少运行成本。

附图说明

47.下面结合附图与具体实施例对本发明作进一步详细说明。

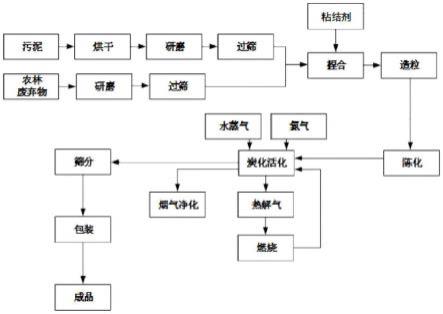

48.图1为本发明中污泥基活性炭的制备工艺流程图。

具体实施方式

49.下面结合附图和具体实施例对本发明进行进一步详细说明。此处所描述的具体实施例只用于解释本发明,但本发明的保护范围不限于下述的实施例。

50.如图1所示,为本发明的污泥基活性炭的制备工艺流程图,其具体制备步骤如下:

51.s1、原料预处理:

52.将经过减量化、无害化的含水率<60%的污泥块(为非危废类污泥,包括市政污泥、造纸污泥等,且污泥预先经过好氧发酵处理、厌氧消化处理、热干化处理或低温带式干化处理)经干燥脱水处理后,再经粉碎、过筛处理,得到污泥粉末,其含水率≤10%,粒径≥200目;将农林废弃物(为稻壳、椰壳、玉米秸秆、花生壳、木粉中的一种或几种)经干燥脱水处理后,再经粉碎、过筛,得到农林废弃物颗粒,其粒径≥200目;

53.s2、造粒:

54.将污泥粉末、农林废弃物颗粒按照配方量比例输送至混捏机中干混,干混时间为5~10min,然后加入配方量的粘结剂(为焦油、粘土、沥青、水玻璃、硅溶胶、腐殖酸钠、聚合磷酸钠中的一种或几种)和水,进行充分的湿混,湿混时间为20~40min,再经造粒机造粒成型,得到粒径为6~10mm,长度为10~30mm的圆柱形颗粒物;

55.s3、陈化:

56.将圆柱形颗粒物在25~105℃下,晾晒6~48h,进行陈化脱水处理;

57.s4、炭化活化:

58.将陈化后的颗粒物输送至炭化活化一体炉中进行分段炭化、活化处理;

59.其中,炭化过程在无氧或限氧条件下进行,气体氛围为惰性气体,优选为氮气气氛,炭化温度为400~600℃,炭化时间为20~150min;

60.活化过程采用物理活化方式,活化气体为水蒸气、二氧化碳、空气中的一种或几种,活化气体的通入量为原料质量的0.5~1.5倍,活化温度为800~1000℃,活化时间为30~350min;

61.后经螺旋水冷设备对活性炭成品进行冷却;

62.s5、热解气燃烧:

63.将炭化过程中产生的热解气通入燃烧炉,与空气混合充分燃烧,再回收其热量用于炭化活化过程中,从而可以降低整个工艺的能耗;

64.s6、烟气处理:

65.将炭化活化过程中产生的烟气经过净化处理后排放;

66.s7、筛分包装:

67.炭化活化处理后得到的冷却后的颗粒,经过筛分(采用固定筛、筒形筛和振动筛中的一种)、包装,即得成品污泥基活性炭。

68.为了更好的解释本发明,下面给出具体的实施例,其中,各实施例中所用的农林废弃物为玉米秸秆,粘结剂为焦油,活化气体为水蒸气。

69.实施例1

70.污泥基活性炭的制备步骤如下:

71.s1、原料预处理:

72.将含水率<60%的污泥块经干燥脱水处理后,再经粉碎、过200目筛处理,得到污泥粉末,其含水率≤10%;将玉米秸秆经干燥脱水处理后,再经粉碎、过200目筛处理,得到秸秆颗粒;

73.s2、造粒:

74.将污泥粉末、秸秆颗粒按照配方量比例输送至混捏机中干混,干混时间为10min,然后加入配方量的焦油和水(物料种类和具体配比见表1),进行充分的湿混,湿混时间为30min,再经造粒机造粒成型,得到圆柱形颗粒物;

75.s3、陈化:

76.将圆柱形颗粒物在25℃下,晾晒24h,进行陈化脱水处理;

77.s4、炭化活化:

78.将陈化后的颗粒物输送至炭化活化一体炉中进行分段炭化、活化处理;

79.其中,炭化过程在无氧条件,氮气气氛下进行,炭化温度为550℃,炭化时间为60min;

80.活化过程采用物理活化方式,活化气体为水蒸气,活化气体的通入量为原料质量的1倍,活化温度为900℃,活化时间为200min;

81.后经螺旋水冷设备对活性炭成品进行冷却;

82.s5、热解气燃烧:

83.将炭化过程中产生的热解气通入燃烧炉,与空气混合充分燃烧,再回收其热量用于炭化活化过程中,从而可以降低整个工艺的能耗;

84.s6、烟气处理:

85.将炭化活化过程中产生的烟气经过净化处理后排放;

86.s7、筛分包装:

87.炭化活化处理后得到的冷却后的颗粒,经过筛分、包装,即得成品污泥基活性炭。

88.将好氧发酵、厌氧消化、低温带式干化和热干化四种不同的造纸污泥原料,分别采用上述制备方法制得的活性炭样品标记为样品1、样品2、样品3和样品4。

89.将制得的活性炭样品:样品1、样品2、样品3和样品4,分别按照gb/t 30202《脱硫脱硝用煤质颗粒活性炭试验方法》进行性能测试,测试结果如下表2所示。

90.表1实施例1中物料种类及配比

[0091][0092]

表2实施例1中样品1-4的性能测试结果

[0093][0094]

由表2中测试结果中可以看出,污泥种类不同会对活性炭样品的脱硫脱硝性能产生影响,但利用四种不同来源污泥制备的活性炭样品整体吸附性能均较高,说明本发明的污泥基活性炭制备方法适合多种不同组成的污泥原料。

[0095]

实施例2

[0096]

污泥基活性炭的制备步骤如下:

[0097]

s1、原料预处理:

[0098]

将经过好氧发酵的含水率<60%的造纸污泥块经干燥脱水处理后,再经粉碎、过200目筛处理,得到污泥粉末,其含水率≤10%;将玉米秸秆经干燥脱水处理后,再经粉碎、过200目筛,得到秸秆颗粒;

[0099]

s2、造粒:

[0100]

将污泥粉末、秸秆颗粒按照配方量比例输送至混捏机中干混,干混时间为10min,然后加入配方量的焦油和水(物料种类和具体配比见表3),进行充分的湿混,湿混时间为30min,再经造粒机造粒成型,得到圆柱形颗粒物;

[0101]

s3、陈化:

[0102]

将圆柱形颗粒物在25℃下,晾晒24h,进行陈化脱水处理;

[0103]

s4、炭化活化:

[0104]

将陈化后的颗粒物输送至炭化活化一体炉中进行分段炭化、活化处理;

[0105]

其中,炭化过程在无氧条件,氮气气氛下进行,炭化温度为550℃,炭化时间为60min;

[0106]

活化过程采用物理活化方式,活化气体为水蒸气,活化气体的通入量为原料质量的1倍,活化温度为900℃,活化时间为200min;

[0107]

后经螺旋水冷设备对活性炭成品进行冷却;

[0108]

s5、热解气燃烧:

[0109]

将炭化过程中产生的热解气通入燃烧炉,与空气混合充分燃烧,再回收其热量用于炭化活化过程中,从而可以降低整个工艺的能耗;

[0110]

s6、烟气处理:

[0111]

将炭化活化过程中产生的烟气经过净化处理后排放;

[0112]

s7、筛分包装:

[0113]

炭化活化处理后得到的冷却后的颗粒,经过筛分、包装,即得成品污泥基活性炭。

[0114]

表3实施例2中物料种类及配比

[0115][0116]

将制得的活性炭样品:样品5、样品6、样品7,分别按照gb/t 30202《脱硫脱硝用煤质颗粒活性炭试验方法》进行性能测试,测试结果如下表4所示。

[0117]

表4实施例2中样品5-7的性能测试结果

[0118]

[0119][0120]

经试验发现,活性炭样品的吸附性能随着原料中农林废弃物含量的增加,其呈现先增大后减小的趋势,这是由于,虽然,农林废弃物的添加可以提高污泥的含碳量,提高活性炭成品的吸附性能,但是,农林废弃物颗粒在炭化过程中体积膨胀明显,过量添加会使得活性炭成品的强度降低,使用性能随之降低。因此,综合考虑上述因素,最终确定了最优的农林废弃物与污泥之间的添加配比,污泥的加入量为20~60重量份,农林废弃物的加入量为20~40重量份,在此原料配比范围内,最终制得的活性炭样品兼具有优异的吸附性能和高强度。

[0121]

实施例3

[0122]

污泥基活性炭的制备步骤如下:

[0123]

s1、原料预处理:

[0124]

将经过好氧发酵的含水率<60%的造纸污泥块经干燥脱水处理后,再经粉碎、过200目筛处理,得到污泥粉末,其含水率≤10%;将玉米秸秆经干燥脱水处理后,再经粉碎、过200目筛处理,得到秸秆颗粒;

[0125]

s2、造粒:

[0126]

将污泥粉末、秸秆颗粒按照配方量比例输送至混捏机中干混,干混时间为10min,然后加入配方量的焦油和水(物料种类和具体配比见表5),进行充分的湿混,湿混时间为30min,再经造粒机造粒成型,得到圆柱形颗粒物;

[0127]

s3、陈化:

[0128]

将圆柱形颗粒物在25℃下,晾晒24h,进行陈化脱水处理;

[0129]

s4、炭化活化:

[0130]

将陈化后的颗粒物输送至炭化活化一体炉中进行分段炭化、活化处理;

[0131]

其中,炭化过程在无氧条件,氮气气氛下进行,炭化温度为550℃,炭化时间为60min;

[0132]

活化过程采用物理活化方式,活化气体为水蒸气,活化气体的通入量为原料质量的1倍,活化温度为900℃,改变活化过程的反应时间(活化时间设置见表5),制得不同的样品;

[0133]

后经螺旋水冷设备对活性炭成品进行冷却;

[0134]

s5、热解气燃烧:

[0135]

将炭化过程中产生的热解气通入燃烧炉,与空气混合充分燃烧,再回收其热量用于炭化活化过程中,从而可以降低整个工艺的能耗;

[0136]

s6、烟气处理:

[0137]

将炭化活化过程中产生的烟气经过净化处理后排放;

[0138]

s7、筛分包装:

[0139]

炭化活化处理后得到的冷却后的颗粒,经过筛分、包装,即得成品污泥基活性炭(样品8-10)。

[0140]

表5各样品中的物料种类和配比,活化处理时间

[0141][0142]

将制得的活性炭样品:样品8、样品9、样品10,分别按照gb/t 30202《脱硫脱硝用煤质颗粒活性炭试验方法》进行性能测试,测试结果如下表6所示。

[0143]

表6实施例3中样品8-10的性能测试结果

[0144][0145]

由表2中测试结果中可以看出,活性炭样品的脱硫脱硝率随着活化时间的加长而逐渐增大。活化气体是通过与碳原子发生反应,达到活化造孔的目的,因此增加活化时间,可以使打开的孔隙不断扩大、贯通及向纵深发展。活化时间对样品的吸附性能有着较大影响,可以通过控制活化过程的反应时间,制备得到不同吸附性能的活性炭,满足不同浓度脱

硫脱硝的使用要求。

[0146]

综上,本发明制备的污泥基活性炭,其解决活性炭原料短缺问题,同时更好的利用污泥和农林废弃的生物质资源,制备工艺简单、制备过程能耗低、无二次污染、成本低廉,活性炭材料性能优异,具有优异的吸附性能、强度高,可以用于烟气吸附领域。

[0147]

以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1