单晶PERC电池的制绒液及其制绒方法与流程

单晶perc电池的制绒液及其制绒方法

技术领域

1.本发明涉及太阳能电池制造技术领域,尤其涉及一种单晶perc电池的制绒液及其制绒方法。

背景技术:

2.当前光伏行业飞速发展,硅片制造商为摊薄成本,整个光伏行业内部开始出现薄片化的趋势,目前有些制造商已经开始使用厚度为140um的硅片,因此可以预见在不久的将来,薄片将成为行业的标配,甚至可能出现更薄的硅片用于光伏电池片。电池片的制造环节包括制绒、扩散、se、刻蚀、氧化、镀膜、激光、丝印、烧结等多个工序。为了尽可能使硅片在整个制造环节中的重量减少最低,制绒作为第一道工序将受到硅片薄片化的技术挑战。制绒是在硅片表面通过碱刻蚀产生“织构”,提高硅片对太阳光的吸收率,从而提高电池效率。众所周知,越高的电池效率会得到越好的发电收益,这促使各制造商在湿法制绒过程中,不断优化工艺来辅助碱刻蚀,以最短的制绒时间来达到更低的腐蚀深度以及更低的反射率,即更好的表面“织构”。

3.在湿法制绒过程中,由于制绒添加剂受到硅片与碱的反应速率、绒面金字塔生长的速率以及化学品耗量的限制,因此硅片需要达到一定的腐蚀深度才能实现金字塔的完全生长或是绒面的最优化。现有制绒工艺能够实现的较合适的绒面尺寸为1.5-3um,即使有些制绒工艺在较短时间内可实现快速制绒,但需要有一定量的腐蚀深度,低于这个腐蚀深度通常会出现金字塔生长不完全,致使绒面尺寸过小(小于1um)以及反射率偏高的问题。因而,需要一种能在低损伤层条件下实现快速制绒,并且绒面尺寸合适、反射率低的制绒工艺,为行业的发展助力。

4.综上,如何研发出一种能够维持绒面反射率及成品电池片转换效率的制绒工艺,来降低单晶perc电池硅片制绒减薄量、提高出绒率是本领域技术人员亟需解决的技术问题。

技术实现要素:

5.为解决上述技术问题,本发明提供一种单晶perc电池的制绒液及其制绒方法。所述的技术方案如下:

6.第一方面,提供一种单晶perc电池的制绒液,所述制绒液包括第一制绒液和第二制绒液;

7.所述第一制绒液由下述重量百分比的原料组成:浓度为45%的koh溶液1%-2.5%,制绒添加剂0.3%-0.7%,其余部分为去离子水;

8.所述制绒添加剂由下述原料组成:去离子水、绒面刻蚀剂、络合剂、澄清处理后的糖蜜、表面活性剂及消泡剂;在去离子水中绒面刻蚀剂的含量为3%-5%,络合剂的含量为10%-22%,澄清处理糖蜜的含量为8%-15%,表面活性剂的含量为1%-8%,消泡剂的含量为0.8%-3%;

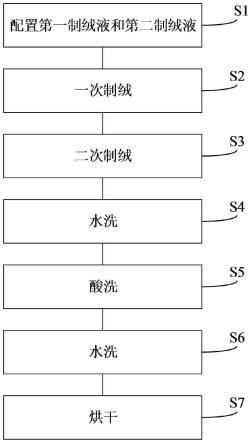

9.所述第二制绒液由下述重量百分比的原料组成:浓度为45%的koh溶液0.05%-0.1%,其余部分为去离子水。

10.可选地,所述第一制绒液中koh溶液的重量百分比为1.36%,制绒添加剂的重量百分比为0.42%;所述第二制绒液中koh溶液的重量百分比为0.07%。

11.可选地,所述糖蜜为甜菜糖蜜。

12.可选地,所述表面活性剂为氟表面活性剂。

13.第二方面,提供一种单晶perc电池的制绒方法,其包括如下步骤:

14.s1,按照下述重量百分比配置第一制绒液和第二制绒液:所述第一制绒液由下述重量百分比的原料组成:浓度为45%的koh溶液1%-2.5%,制绒添加剂0.3%-0.7%,其余部分为去离子水;所述制绒添加剂由下述原料组成:去离子水、绒面刻蚀剂、络合剂、澄清处理后的糖蜜、表面活性剂及消泡剂;在去离子水中绒面刻蚀剂的含量为3%-5%,络合剂的含量为10%-22%,澄清处理糖蜜的含量为8%-15%,表面活性剂的含量为1%-8%,消泡剂的含量为0.8%-3%;所述第二制绒液由下述重量百分比的原料组成:浓度为45%的koh溶液0.05%-0.1%,其余部分为去离子水;

15.s2,一次制绒:将单晶perc电池硅片置于第一制绒液中进行反应,反应温度为80℃-82℃,反应时间为400-440s,控制制绒腐蚀量为0.2-0.3g/pcs;

16.s3,二次制绒:将一次制绒后的单晶perc电池硅片置于第二制绒液中进行反应,反应温度为54℃-56℃,反应时间为100-110s,控制制绒腐蚀量为0.01-0.02g/pcs;

17.s4,水洗;

18.s5,酸洗;

19.s6,水洗;

20.s7,烘干。

21.可选地,所述s5在酸洗时:在温度为15-30℃下将单晶perc电池硅片在质量分数为12%的hf及7%的hcl的混合水溶液中浸润170-190s。

22.可选地,所述s4和s6在水洗时,将单晶perc电池硅片在流动的去离子水中浸润70-100s。

23.可选地,所述单晶perc电池硅片的厚度为140-160μm。

24.上述所有可选地技术方案均可任意组合,本发明不对一一组合后的结构进行详细说明。

25.借由上述方案,本发明的有益效果如下:

26.通过设置第一制绒液和第二制绒液并在制绒时分一次制绒和二次制绒,并在优化制绒工艺的基础上(控制反应温度、时间和制绒腐蚀量)完成单晶perc电池硅片的制绒工艺,在降低制绒腐蚀量,将制绒腐蚀量控制在0.2-0.3g/pcs的基础上,实现了产线兼容、电池片外观无异常,成品电池片转换效率得到了提高,在单晶perc电池片表面形成了小而均匀的绒面,提高了出绒率,降低了绒面的反射率,减少了化学品的使用,节约了成本。

27.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

28.图1是本发明提供的单晶perc电池的制绒方法流程图。

具体实施方式

29.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

30.实施例1

31.本发明实施例提供的单晶perc电池的制绒液,包括第一制绒液和第二制绒液;

32.所述第一制绒液由下述重量百分比的原料组成:浓度为45%的koh溶液1%,制绒添加剂0.3%,其余部分为去离子水;所述制绒添加剂由下述原料组成:去离子水、绒面刻蚀剂、络合剂、澄清处理后的糖蜜、表面活性剂及消泡剂;在去离子水中绒面刻蚀剂的含量为3%,络合剂的含量为10%,澄清处理糖蜜的含量为8%,表面活性剂的含量为1%,消泡剂的含量为0.8%;

33.所述第二制绒液由下述重量百分比的原料组成:浓度为45%的koh溶液0.05%,其余部分为去离子水。

34.可选地,所述糖蜜为甜菜糖蜜,所述表面活性剂为氟表面活性剂。络合剂主要成分有氨三乙酸钠(nta),氟表面活性剂主要成分为全氟聚乙烯醚。

35.本实施例提供的单晶perc电池的制绒液在制绒时,制绒方法包括如下步骤:

36.s1,按照上述重量百分比配置第一制绒液和第二制绒液。

37.s2,一次制绒:将单晶perc电池硅片置于第一制绒液中进行反应,反应温度为80℃-82℃,反应时间为400-440s,控制制绒腐蚀量为0.2-0.3g/pcs。

38.s3,二次制绒:将一次制绒后的单晶perc电池硅片置于第二制绒液中进行反应,反应温度为54℃-56℃,反应时间为100-110s,控制制绒腐蚀量为0.01-0.02g/pcs。

39.s4,水洗。

40.s5,酸洗。

41.具体地,所述s5在酸洗时:在温度为15-30℃下将单晶perc电池硅片在质量分数为12%的hf及7%的hcl的混合水溶液中浸润170-190s。

42.s6,水洗。

43.具体地,所述s4和s6在水洗时,将单晶perc电池硅片在流动的去离子水中浸润70-100s。

44.s7,烘干。所述的烘干步骤为在温度为85℃-95℃的烘箱中烘干450-480s。

45.实施例2

46.本发明实施例提供的单晶perc电池的制绒液,包括第一制绒液和第二制绒液;

47.所述第一制绒液由下述重量百分比的原料组成:浓度为45%的koh溶液2.5%,制绒添加剂0.7%,其余部分为去离子水;所述制绒添加剂由下述原料组成:去离子水、绒面刻蚀剂、络合剂、澄清处理后的糖蜜、表面活性剂及消泡剂;在去离子水中绒面刻蚀剂的含量为5%,络合剂的含量为22%,澄清处理糖蜜的含量为15%,表面活性剂的含量为8%,消泡剂的含量为3%;

48.所述第二制绒液由下述重量百分比的原料组成:浓度为45%的koh溶液0.1%,其

余部分为去离子水。

49.可选地,所述糖蜜为甜菜糖蜜,所述表面活性剂为氟表面活性剂。络合剂主要成分有氨三乙酸钠(nta),氟表面活性剂主要成分为全氟聚乙烯醚。

50.本实施例提供的单晶perc电池的制绒液在制绒时,制绒方法包括如下步骤:

51.s1,按照上述重量百分比配置第一制绒液和第二制绒液。

52.s2,一次制绒:将单晶perc电池硅片置于第一制绒液中进行反应,反应温度为80℃-82℃,反应时间为400-440s,控制制绒腐蚀量为0.2-0.3g/pcs。

53.s3,二次制绒:将一次制绒后的单晶perc电池硅片置于第二制绒液中进行反应,反应温度为54℃-56℃,反应时间为100-110s,控制制绒腐蚀量为0.01-0.02g/pcs。

54.s4,水洗。

55.s5,酸洗。

56.具体地,所述s5在酸洗时:在温度为15-30℃下将单晶perc电池硅片在质量分数为12%的hf及7%的hcl的混合水溶液中浸润170-190s。

57.s6,水洗。

58.具体地,所述s4和s6在水洗时,将单晶perc电池硅片在流动的去离子水中浸润70-100s。

59.s7,烘干。所述的烘干步骤为在温度为85℃-95℃的烘箱中烘干450-480s。

60.实施例3

61.本发明实施例提供的单晶perc电池的制绒液,包括第一制绒液和第二制绒液;

62.所述第一制绒液由下述重量百分比的原料组成:浓度为45%的koh溶液1.75%,制绒添加剂0.5%,其余部分为去离子水;所述制绒添加剂由下述原料组成:去离子水、绒面刻蚀剂、络合剂、澄清处理后的糖蜜、表面活性剂及消泡剂;在去离子水中绒面刻蚀剂的含量为4%,络合剂的含量为15.5%,澄清处理糖蜜的含量为11.5%,表面活性剂的含量为4.5%,消泡剂的含量为1.9%;

63.所述第二制绒液由下述重量百分比的原料组成:浓度为45%的koh溶液0.075%,其余部分为去离子水。

64.可选地,所述糖蜜为甜菜糖蜜,所述表面活性剂为氟表面活性剂。络合剂主要成分有氨三乙酸钠(nta),氟表面活性剂主要成分为全氟聚乙烯醚。

65.本实施例提供的单晶perc电池的制绒液在制绒时,制绒方法包括如下步骤:

66.s1,按照上述重量百分比配置第一制绒液和第二制绒液。

67.s2,一次制绒:将单晶perc电池硅片置于第一制绒液中进行反应,反应温度为80℃-82℃,反应时间为400-440s,控制制绒腐蚀量为0.2-0.3g/pcs。

68.s3,二次制绒:将一次制绒后的单晶perc电池硅片置于第二制绒液中进行反应,反应温度为54℃-56℃,反应时间为100-110s,控制制绒腐蚀量为0.01-0.02g/pcs。

69.s4,水洗。

70.s5,酸洗。

71.具体地,所述s5在酸洗时:在温度为15-30℃下将单晶perc电池硅片在质量分数为12%的hf及7%的hcl的混合水溶液中浸润170-190s。

72.s6,水洗。

73.具体地,所述s4和s6在水洗时,将单晶perc电池硅片在流动的去离子水中浸润70-100s。

74.s7,烘干。所述的烘干步骤为在温度为85℃-95℃的烘箱中烘干450-480s。

75.实施例4

76.本发明实施例提供的单晶perc电池的制绒液,包括第一制绒液和第二制绒液;

77.所述第一制绒液由下述重量百分比的原料组成:浓度为45%的koh溶液1.36%,制绒添加剂0.42%,其余部分为去离子水;所述制绒添加剂由下述原料组成:去离子水、绒面刻蚀剂、络合剂、澄清处理后的糖蜜、表面活性剂及消泡剂;在去离子水中绒面刻蚀剂的含量为4.2%,络合剂的含量为18%,澄清处理糖蜜的含量为10%,表面活性剂的含量为6%,消泡剂的含量为2.2%;

78.所述第二制绒液由下述重量百分比的原料组成:浓度为45%的koh溶液0.07%,其余部分为去离子水。

79.可选地,所述糖蜜为甜菜糖蜜,所述表面活性剂为氟表面活性剂。络合剂主要成分有氨三乙酸钠(nta),氟表面活性剂主要成分为全氟聚乙烯醚。

80.本实施例提供的单晶perc电池的制绒液在制绒时,制绒方法包括如下步骤:

81.s1,按照上述重量百分比配置第一制绒液和第二制绒液。

82.s2,一次制绒:将单晶perc电池硅片置于第一制绒液中进行反应,反应温度为80℃-82℃,反应时间为400-440s,控制制绒腐蚀量为0.2-0.3g/pcs。

83.s3,二次制绒:将一次制绒后的单晶perc电池硅片置于第二制绒液中进行反应,反应温度为54℃-56℃,反应时间为100-110s,控制制绒腐蚀量为0.01-0.02g/pcs。

84.s4,水洗。

85.s5,酸洗。

86.具体地,所述s5在酸洗时:在温度为15-30℃下将单晶perc电池硅片在质量分数为12%的hf及7%的hcl的混合水溶液中浸润170-190s。

87.s6,水洗。

88.具体地,所述s4和s6在水洗时,将单晶perc电池硅片在流动的去离子水中浸润70-100s。

89.s7,烘干。所述的烘干步骤为在温度为85℃-95℃的烘箱中烘干450-480s。

90.为了验证通过该实施例4制绒得到的单晶perc电池的性能,该实施例还提供如下对比例一。

91.对比例一

92.一种单晶perc电池的制绒方法,包括以下步骤:

93.配制制绒液:

94.koh溶液1.82%,制绒添加剂0.58%,其余部分为去离子水;所述制绒添加剂由下述原料组成:去离子水、绒面刻蚀剂、络合剂、澄清处理后的糖蜜、表面活性剂及消泡剂组成。在去离子水中绒面刻蚀剂的含量为3%~5%,络合剂在溶液中的含量为10%-22%,澄清处理糖蜜的含量为8%-15%,表面活性剂的浓度为1%-8%,消泡剂的含量为0.8%-3%。

95.(1)将与实施例4同片源(美科硅片)、同线别的单晶perc电池硅片(厚度为140-160μm)放置于上述对比例一的制绒液中制绒,控制制绒腐蚀量为0.3-0.4g/pcs;(2)经过水洗,

酸洗,水洗,烘干完成制绒过程。其制绒腐蚀量为0.3-0.4mg/cm2。实施例4的腐蚀量为0.2-0.3mg/cm2。

96.通过实施例4和对比例一制绒后单晶perc电池的电性能对比结果见表1。

97.表1

98.电性能etauociscffrsrshirev2实施例123.2230.689213.46682.610.00068192.930.133对比例123.2020.689713.45382.550.00072209.440.123增益(%)0.020-0.00050.0130.05-0.00004-16.510.010

99.由表1可得,实施例4较对比例一效率增益0.020%,主要表现在isc增益13ma,其它电性能相当。将通过实施例4制得绒面与对比例一制得的绒面进行对比发现,通过实施例4制得的成品单晶perc电池片绒面优良,电池片外观无异常。

100.实施例5

101.本发明实施例还提供实施例5,实施例5将实施例4中的硅片替换为片源来自(协鑫硅片),其它技术方案与实施例4相同;并设置对比例二,对比例二除了片源来自(协鑫硅片),其它技术方案与对比例一相同;

102.通过实施例5和对比例二制绒后的单晶perc电池的电性能对比结果见表2。

103.表2

104.电性能etauociscffrsrshirev2实施例223.1700.688013.40982.920.00043265.180.068对比例二23.1390.688313.38382.930.00042291.610.057增益(%)0.032-0.00030.026-0.010.00001-26.430.011

105.由表2可得,实施例5较对比例二效率增益0.032%,主要表现在isc提升26ma,其它电性能相当。

106.另外,通过本发明实施例提供的制绒液和制绒方法制绒后,制得的单晶perc电池在产线兼容、外观无异常、制绒腐蚀量降低的同时,节约了化学品用量,具体如下表3所示的实施例4和对比例一化学品消耗对比表。

107.表3

108.[0109][0110]

由表3可得,实施例4较对比例一每片单耗节约koh溶液0.172ml,节约耗损率10.92%,制绒添加剂每片单耗节约0.109ml,节约耗损率22.61%。

[0111]

优选地,上述单晶perc电池硅片的厚度为140-160μm。也就是说,本发明尤其适用于薄硅基底的单晶perc电池的制绒。

[0112]

以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1