磷石膏净化处理装置及高强磷石膏制备装置和方法与流程

1.本技术涉及磷石膏无害化、安全化、资源化处置领域,尤其是涉及一种磷石膏净化处理装置及高强磷石膏制备装置和方法。

背景技术:

2.磷石膏是湿法磷酸工艺中产生的固体废弃物,其组分主要是二水硫酸钙。磷石膏的组成比较复杂,除硫酸钙以外,还有未完全分解的磷矿、残余的磷酸、氟化物、酸不溶物、有机质等,其中氟和有机质的存在对磷石膏的资源化利用影响最大。磷石膏的随意排放堆积严重破坏了生态环境,不仅污染地下水资源,还造成土地资源的浪费。

3.为了降低资源浪费、减少对生态环境的污染,目前主要通过水洗、中和、浮选、煅烧等各种工艺对磷石膏进行无害化处理,而后再进行烘干、球磨、高温等工艺或者经过高温高压蒸煮后再进行烘干、球磨等工艺,可以制成β型或α型高强磷石膏。

4.其中在对磷石膏进行无害化处理过程中需要在水洗分选仓中通过大量的清水进行水洗、分选,水洗、分选完成后水洗液通入混合罐中再加入转晶剂混合,再将混合浆液通入转晶仓中进行转晶过程,以提高磷石膏晶型及物理性能,同时为促进转晶剂的转晶质量和效率,转晶过程中还需通过预热装置将转晶仓中混合浆液的升温至60℃。

5.但是在大批量生产中,要将转晶仓中的混合浆液均匀升温至预定温度,一方面需要耗费大量的热能,其次大批量的混合浆液预审升温缓慢,会导致高强度磷石膏生产线在转晶过程产生一定的怠速,影响整体加工效率。

技术实现要素:

6.为了改善转晶处理过程中能源耗费大且控温效率低下的问题,本技术提供一种磷石膏净化处理装置及高强磷石膏制备装置和方法。

7.本技术第一方面提供的一种磷石膏净化处理装置采用如下的技术方案:一种磷石膏净化处理装置,包括水洗分选仓、转晶仓、脱水仓和通过预热介质提供加热功能的预热装置,所述转晶仓内设置有螺旋盘管,所述螺旋盘管上端接口和下端接口分别与所述水洗分选仓的出料口和所述脱水仓的进料口连通,所述转晶仓内填充有环绕所述螺旋盘管的所述预热装置的预热介质;所述螺旋盘管外旋侧外凸形成有多个加料腔,所述螺旋盘管连接有多个与多个所述加料腔一一对应连通的加料管,多个所述加料管共同连接有用于盛装转晶剂的加料盒,所述螺旋盘管于内壁上固接有沿所述螺旋盘管内液流方向延伸设置的隔板,所述隔板沿所述螺旋盘管内液流方向与所述螺旋盘管内壁之间预留有豁口,所述加料腔通过所述豁口与所述螺旋盘管内腔连通;所述螺旋盘管的内旋侧内凹有多个与多个所述加料腔呈一一对应设置的内凹部;所述加料管与所述加料腔的连通部设置有柔质封堵片,所述柔质封堵片上切割有割槽,初始状态下所述割槽处于闭合状态。

8.通过采用上述技术方案,在水洗仓中经一级水洗后的磷石膏浆料的混合浆液通入螺旋盘管中,并随着螺旋盘管在转晶仓中的盘绕,可以显著提高螺旋盘管中的混合浆液与转晶仓中预热介质的接触面积,从而混合浆液在螺旋盘管中快速流通时,预热装置对预热介质加热,预热介质能对螺旋盘管中的混合浆液进行快速升温;并且由于混合浆液的换热面积显著提高,也能显著提高螺旋盘管中混合浆液的升温均匀度,从而可以有效控制预热装置的工作功率,并且提高转晶过程的控温效率,确保高强磷石膏的生产效率。

9.同时混合浆液在螺旋盘管中快速流通时,当液流穿过螺旋盘管设有内凹部的部位时,螺旋盘管在该处的管径减少,使得液流在通过该处时流速增加,而由于液流在螺旋盘管中高速流通中的离心力作用以及惯性作用,液流并不会通过豁口进入加料腔中,反而使得加料腔中形成负压,从而柔质封堵片的两侧形成压差,导致其上的割槽被撑开,使得加料管中的转晶剂在压差作用下自动流入加料腔中并与混合浆液液流混合。由此通过设置多个加料腔及加料管还可以实现转晶剂的均匀添加,提高转晶效率和质量,并且使得混合浆液的转晶反应可以基本同步进行,可以改善相关技术中外围转晶反应进行后产生的晶须会对外部热量传导造成干扰的现象,进一步有效确保了转晶过程中的控温效率。

10.而且随着混合浆液在螺旋盘管中的流速增快时,加料腔中形成的负压越大,加料管中的转晶剂进入加料腔中的量越多,从而也能实现转晶剂随生产速度的提高而自动适应性提高补充量的效果。

11.可选的,所述螺旋盘管上设有多个与多个所述加料腔一一对应设置的收口部,所述收口部位于所述加料腔沿所述螺旋盘管内液流方向的下游。

12.通过采用上述技术方案,转晶剂通过豁口进入螺旋盘管并与混合浆液混合后,在通过收口部后,转晶剂与混合浆液实质经过了流通半径缩小而后又增大的过程,使得转晶剂与混合浆液在收口部远离加料腔的一侧形成较大扰动、甚至形成湍流,可以加快转晶剂与混合浆液的混合进程,促进二者高效混合;相较于常规技术手段中的搅拌式混合,此种方式多点加料、且借助液流流速变化实现自混合,混合效率更佳、混合质量更高。

13.可选的,所述螺旋盘管的上端接口与所述水洗分选仓的出料口接通,所述螺旋盘管的下端连接有位于所述转晶仓底部的汇液盒,所述汇液盒上连接有向上延伸至所述转晶仓外的回液管,所述回液管出料口与所述脱水仓的进料口连通。

14.通过采用上述技术方案,混合浆液在螺旋盘管中通行速度较快,停留时间较短,螺旋盘管中的混合浆液与转晶仓空腔中的预热介质换热不彻底,而混合浆液在螺旋盘管中通行完成后,即完成了转晶剂的添加过程,混合浆液和转晶剂混合后又由下至上在回液管中通行,可使回液管中的液流能充分与预热介质进行热交换,确保转晶过程的高质量运行。

15.可选的,所述回液管转动设置在所述汇液盒上,所述回液管外周壁固接有多个位于所述螺旋盘管空隙中的搅拌叶,所述汇液盒中设置有用于通过液流驱使所述回液管转动的动力机构。

16.通过采用上述技术方案,液流自螺旋盘管流入汇液盒中时,通过动力机构驱使回液管在汇液盒上转动,进而带动回液管上的多个搅拌叶在转晶仓中的预热介质中搅动,可以进一步促进预热介质对螺旋盘管以及回液管中液流的预热控温效果。

17.可选的,所述动力机构包括同轴固接在所述回液管底部的叶轮,所述螺旋盘管与所述汇液盒连通部的出液方向切向于所述汇液盒且指向所述叶轮。

18.通过采用上述技术方案,液流自螺旋盘管中高速喷出时,以切向于汇液盒的方向对叶轮进行冲刷,可以有效推动回液管在汇液盒上转动,同时液流在推动叶轮转动并上涌至回液管的过程中,又可以进一步促进液流中混合浆液与转晶剂的混合效果。

19.可选的,所述螺旋盘管设置有多个,多个所述螺旋盘管与所述汇液盒连通部的出液方向以所述叶轮旋转轴呈圆周阵列分布。

20.通过采用上述技术方案,多股液流同时对汇液盒中的叶轮进行冲击,可以为叶轮即回液管的旋转提供充足的动力,进而确保多个搅拌叶的稳定扰动效果。

21.本技术第二方面提供的一种高强磷石膏制备装置采用如下的技术方案:一种高强磷石膏制备装置,基于上述的磷石膏净化处理装置,还包括与所述脱水仓废水出口连通的废水净化分离设备以及烘干设备、换热器,所述换热器用于将所述烘干设备余热热交换至换热介质,所述换热器的换热介质循环流通至所述转晶仓。

22.通过采用上述技术方案,转晶完成后的磷石膏经脱水仓脱水后,被烘干设备烘干,再经过后续处理可以得到高强磷石膏,并且在转晶过程中,混合浆液和转晶剂的混合效率高、混合质量好、整体的控温效率更佳;在此过程中,换热器将烘干设备以及高温磷石膏的预热热交换至换热介质,换热介质再输入至转晶仓,借助系统余热对螺旋盘管中的混合浆液和转晶剂进行加热控温,可以有效降低能量散失,对外部能源的需求更少,使得高强磷石膏的加工过程更加节能环保。

23.本技术第三方面提供的一种高强磷石膏制备方法采用如下的技术方案:一种高强磷石膏制备方法,使用上述的高强磷石膏制备装置,包括以下步骤:s1.一级净化,将固废磷石膏投入所述水洗分选仓中水洗、搅拌并分选,得到初级磷石膏;s2.二级净化,将所述步骤s1中的所述初级磷石膏水洗混合后泵入所述螺旋盘管中,混合浆液在所述螺旋盘管中高速流通时在所述加料腔处形成的负压将所述加料管中的转晶剂抽吸至所述螺旋盘管中与混合浆液混合,所述预热装置将所述转晶仓中温度控制在预设温度,促进所述螺旋盘管中转晶液的转晶过程,得到磷石膏浆料;s3.脱水烘干,将所述步骤s2中的所述磷石膏浆料泵入所述脱水仓中进行脱水,脱水完成后再行烘干得到无害化磷石膏,脱水出的废水经所述废水净化分离设备分离出洁净水;s4.改性处理,将所述步骤s3中的所述无害化磷石膏依次进行高温高压蒸煮、烘干球磨得到α型高强磷石膏,或者将所述步骤s3中的所述无害化磷石膏经二次烘干、球磨、高温煅烧后得到β型高强磷石膏。

24.通过采用上述技术方案,在制备高强磷石膏的制备过程中,尤其是转晶剂和混合浆液的混合、控温的过程中,借助混合浆液在螺旋盘管中的高速流通,可实现转晶剂的多点自动加料,促进了二者的混合效率,并且预热介质与转晶剂和混合浆液的换热面积更大,使得控温效率更高,能极大提高大批生产中高强磷石膏的生产效率以及产品品质。

25.可选的,所述步骤s3中将烘干后的所述无害化磷石膏中的热能转移至所述步骤s2中的转晶仓中。

26.通过采用上述技术方案,烘干后的无害化磷石膏残余温度在110℃-120℃,对其进行热能转移后充分利用了系统预热,使得在对转晶剂和混合浆液进行预热控温的过程无需

外部热能,为磷石膏的生产系统节约了能源。

27.可选的,所述步骤s4中进行高温高压蒸煮或者高温煅烧时,回收高温高压蒸煮工艺过程中的余热或者回收高温煅烧过程中的高温烟气余热,以对所述步骤s3中的洁净水进行蒸发冷凝再净化得到循环水,循环水用于所述步骤s1、所述步骤s2的水洗操作供水。

28.通过采用上述技术方案,在对磷石膏进行后加工处理时,无论是制备α型高强磷石膏还是制备β型高强磷石膏,在后加工过程中均会残留较多的余热,且该余热相较于步骤s3中的余热热能更多,通过对该部分热能进行再利用,对步骤s3中废水净化后的洁净水进行蒸发冷凝二次处理,可以生成更为洁净的循环水,并用于一级净化和二级净化中的循环水,实现了高强磷石膏制备过程中的水资源循环再利用,使得整个制备工艺更为节能环保;并且可以对净化后的洁净水进行蒸发冷凝,因此对于废水净化分离设备的净化能力要低较低,可以有效控制设备成本。

29.综上所述,本技术包括以下至少一种有益技术效果:1.在进行转晶过程时,磷石膏浆料的混合浆液通入螺旋盘管中,一方面,混合浆液在螺旋盘管中快速流通时可使多个加料腔中形成负压,柔质封堵片的两侧形成压差,多个加料管中的转晶剂被自动抽吸至螺旋盘管中与混合浆液混合,促进了转晶剂与混合浆液的混合效率;另一方面,混合浆液和转晶剂在螺旋盘管中流通增加了二者与预热介质的换热面积,可以显著提高混合浆液和转晶剂的升温速度和升温均匀度,进而提高转晶过程的控温效率,确保高强磷石膏的生产效率;2.螺旋盘管上收口部的设置可使转晶剂与混合浆液初步混合后在收口部远离加料腔的一侧形成较大扰动、甚至形成湍流,可以加快转晶剂与混合浆液的混合进程,促进二者高效混合;相较于常规技术手段中的搅拌式,此种方式多点加料、且借助液流流速变化实现自混合,混合效率更佳、混合质量更高;3.液流自螺旋盘管中高速喷出至汇液盒中时,以切向于汇液盒的方向对叶轮进行冲刷,可以有效推动回液管在汇液盒上转动,汇液盒上的多个搅拌叶对预热介质进行扰动,可以进一步促进预热介质对螺旋盘管以及回液管中液流的预热控温效果;同时液流在推动叶轮转动并上涌至回液管的过程中,又可以进一步促进液流中混合浆液与转晶剂的混合效果。

附图说明

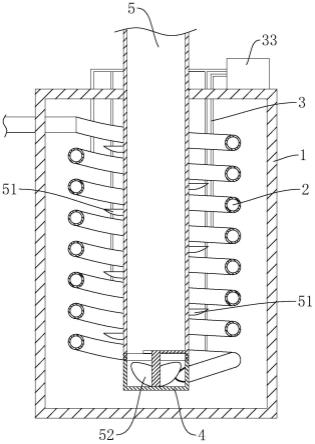

30.图1是本技术实施例的净化处理装置的转晶仓的整体结构剖视图。

31.图2是本技术实施例主要用于展示自动加料结构的剖视图。

32.图3是本技术实施例主要用于展示柔质封堵片上割槽的附视图。

33.图4是本技术实施例高强磷石膏制备方法的工艺流程图。

34.附图标记:1、转晶仓;2、螺旋盘管;21、加料腔;22、隔板;23、豁口;24、内凹部;25、收口部;3、加料管;31、柔质封堵片;32、割槽;33、加料盒;4、汇液盒;5、回液管;51、搅拌叶;52、叶轮。

具体实施方式

35.以下结合附图1-4对本技术作进一步详细说明。

36.本技术实施例公开一种磷石膏净化处理装置。参照图1,一种磷石膏净化处理装置包括水洗分选仓、转晶仓1、脱水仓和通过预热介质提供加热功能的预热装置,转晶仓1内设置有螺旋盘管2,螺旋盘管2应为导热性能良好的金属制成,比如不锈钢、铝或铜;螺旋盘管2上端接口和下端接口分别与水洗分选仓的出料口和脱水仓的进料口连通,转晶仓1内填充有环绕螺旋盘管2的预热装置的预热介质。实际设置时,螺旋盘管2的进液口可以位于转晶仓1上端,以辅助提高混合浆液在螺旋盘管2中的流通速度;螺旋盘管2的进液口也可以位于转晶仓1下端,以使混合浆液与预热介质形成对流热交换,进而提高热交换效率,但必须在螺旋盘管2进液端设置功率更高的加压泵以确保液流在螺旋盘管2中的流速,本实施例中,将螺旋盘管2的进液口设置在转晶仓1上端。

37.并且,参照图1和图2,螺旋盘管2上设有多个用于实现转晶剂自动滴加的自动加料结构,该自动加料结构包括在螺旋盘管2外旋侧外凸形成的加料腔21,多个加料腔21等距分布在螺旋盘管2的长度方向上,螺旋盘管2的内旋侧内凹有多个与多个加料腔21呈一一对应设置的内凹部24;螺旋盘管2连接有多个与多个加料腔21一一对应连通的加料管3,多个加料管3共同连接有用于盛装转晶剂的加料盒33,加料盒33呈敞口状态,且安装在转晶仓1顶端。螺旋盘管2于内壁上固接有沿螺旋盘管2内液流方向延伸设置的隔板22,隔板22沿螺旋盘管2内液流方向与螺旋盘管2内壁之间预留有豁口23,加料腔21通过豁口23与螺旋盘管2内腔连通;具体的,隔板22保持与螺旋盘管2一直的螺旋弧度,或者在其他的实施例中,隔板22自由端更靠近于对应的内凹部24。

38.还需要进一步限定的是,参照图2和图3,加料管3与加料腔21的连通部设置有柔质封堵片31,柔质封堵片31上切割有割槽32,割槽32可以设为一个,也可以为多个,初始状态下割槽32处于闭合状态;柔质封堵片31为定型力和弹性性能较好的橡胶、硅胶等制成,在柔质封堵片31自身的定型力作用下,使得割槽32均处于闭合状态,仅当外力大到足以推动柔质封堵片31局部反生形变时,割槽32贯通,此时加料管3与加料腔21连通。并且,选择柔质封堵片31的材质时,还需考虑加料管3中及加料盒33中蓄存的转晶剂的重力影响,比如,越靠近转晶仓1底部的柔质封堵片31应当选用定型力更强的材质制成。

39.这样设置后,在水洗仓中经一级水洗后的磷石膏浆料的混合浆液通入螺旋盘管2中,混合浆液在螺旋盘管2中快速流通时,当液流穿过螺旋盘管2设有内凹部24的部位时,液流在通过该处时流速增加,可使加料腔21中形成负压,从而柔质封堵片31的两侧形成压差,导致其上的割槽32被撑开,加料管3中的转晶剂在压差作用下自动流入加料腔21中并与混合浆液液流混合。由此通过设置多个加料腔21及加料管3还可以实现转晶剂的均匀添加,提高转晶效率和质量,并且使得混合浆液的转晶反应可以基本同步进行,可以改善相关技术中外围转晶反应进行后产生的晶须会对外部热量传导造成干扰的现象,进一步有效确保了转晶过程中的控温效率。

40.而随着螺旋盘管2在转晶仓1中的盘绕,可以显著提高螺旋盘管2中的混合浆液与转晶仓1中预热介质的接触面积,从而混合浆液在螺旋盘管2中快速流通时,预热介质能对螺旋盘管2中的混合浆液进行较为快速的升温;并且由于混合浆液的换热面积显著提高,也能显著提高螺旋盘管2中混合浆液的升温均匀度,从而可以有效控制预热装置的工作功率,并且提高转晶过程的控温效率,确保高强磷石膏的生产效率。

41.并且,在另一方面,随着混合浆液在螺旋盘管2中的流速增快时,加料腔21中形成

的负压越大,加料管3中的转晶剂进入加料腔21中的量越多,从而也能实现转晶剂随生产速度的提高而自动适应性提高转晶剂补充量的效果。

42.而为了进一步提高转晶剂与混合浆液的混合效果,参照图2,螺旋盘管2上设有多个与多个加料腔21一一对应设置的收口部25,收口部25位于加料腔21沿螺旋盘管2内液流方向的下游。

43.这样,转晶剂通过豁口23进入螺旋盘管2并与混合浆液混合后,在通过收口部25后,转晶剂与混合浆液实质经过了流通半径缩小而后又增大的过程,使得转晶剂与混合浆液在收口部25远离加料腔21的一侧形成较大扰动、甚至形成湍流,可以加快转晶剂与混合浆液的混合进程,促进二者高效混合;相较于常规技术手段中的搅拌式混合,此种方式多点加料、且借助液流流速变化实现自混合,混合效率更佳、混合质量更高,无需设置复杂机械结构,更利于后期的维护。

44.但是,为了确保混合浆液在螺旋盘管2中流通时能将加料管3中的转晶剂吸出,需要混合浆液在螺旋盘管2中通行速度较快,这就导致混合浆液在螺旋盘管2中的停留时间较短,使得螺旋盘管2中的混合浆液与转晶仓1空腔中的预热介质换热不彻底,实质上会影响转晶控温效率。

45.因此,在具体设置时,参照图1,螺旋盘管2的上端接口与水洗分选仓的出料口接通,螺旋盘管2的下端连接有位于转晶仓1底部的汇液盒4,汇液盒4上连接有向上延伸至转晶仓1外的回液管5,回液管5管径大于螺旋盘管2管径,回液管5出料口与脱水仓的进料口连通。

46.如此,混合浆液在螺旋盘管2中通行完成后,即完成了转晶剂的添加过程,混合浆液和转晶剂混合后又由下至上在回液管5中通行,此时液流在回液管5中的通行速度较慢,可使回液管5中的液流能充分与预热介质进行热交换,确保转晶过程的高质量运行。

47.在其他可行的实施例中,参照图1,还可以进一步设置为:汇液盒4设置为圆筒状且与回液管5同轴,回液管5底端通过密封转动轴承转动设置在汇液盒4上,回液管5顶端通过轴承转动设置在转晶仓1顶部,且回液管5顶端安装有旋转接头;回液管5外周壁固接有多个位于螺旋盘管2空隙中的搅拌叶51,汇液盒4中设置有用于通过液流驱使回液管5转动的动力机构;具体的,动力机构包括同轴固接在回液管5底部的叶轮52,螺旋盘管2与汇液盒4连通部的出液方向切向于汇液盒4且指向叶轮52。

48.这样液流自螺旋盘管2中高速喷出至汇液盒4中时,以切向于汇液盒4的方向对叶轮52进行冲刷,可以有效推动叶轮52也即回液管5在汇液盒4上转动,进而带动回液管5上的多个搅拌叶51在转晶仓1中的预热介质中搅动,可以进一步促进预热介质对螺旋盘管2以及回液管5中液流的预热控温效果;同时液流在推动叶轮52转动并上涌至回液管5的过程中,又可以进一步促进液流中混合浆液与转晶剂的混合效果,起到了多重加强混合浆液与转晶剂混合质量的效果。

49.同时为了实现回液管5能够舒畅转动而又不对螺旋盘管2内液流作过多的提速,在其他可行的实施例中,还可以进一步将螺旋盘管2设置为多个,多个螺旋盘管2与汇液盒4连通部的出液方向以叶轮52旋转轴呈等距圆周阵列分布,且多个螺旋盘管2可以螺旋半径相同且两两相嵌合设置;也可以设为多个螺旋盘管2的螺旋半径不同,但为给搅拌叶51预留足够的旋转空间,多个螺旋盘管2的螺旋半径不同且依次套设设置。

50.本技术实施例一种磷石膏净化处理装置的实施原理为:在进行转晶过程时,磷石膏浆料的混合浆液通入螺旋盘管2中,混合浆液在螺旋盘管2中快速流通时可使多个加料腔21中形成负压,使得多个加料管3中的转晶剂被自动抽吸至螺旋盘管2中与混合浆液混合;且转晶剂与混合浆液初步混合后在收口部25远离加料腔21的一侧形成较大扰动、甚至形成湍流,可以加快转晶剂与混合浆液的混合进程,促进了转晶剂与混合浆液的混合效率和混合质量;另一方面,混合浆液和转晶剂在螺旋盘管2中流通增加了二者与预热介质的换热面积,可以显著提高混合浆液和转晶剂的升温速度和升温均匀度,进而提高转晶过程的控温效率,确保高强磷石膏的生产效率。

51.随后当液流自螺旋盘管2中高速喷出至汇液盒4中时,以切向于汇液盒4的方向对叶轮52进行冲刷,可以有效推动回液管5在汇液盒4上转动,汇液盒4上的多个搅拌叶51对预热介质进行扰动,可以进一步促进预热介质对螺旋盘管2以及回液管5中液流的预热控温效果;同时液流在推动叶轮52转动并上涌至回液管5的过程中,又可以进一步促进液流中混合浆液与转晶剂的混合效果。从而可以从整体上提高高强磷石膏的加工效率和加工质量,并且降低能源成本。

52.本技术实施例还公开一种高强磷石膏制备装置,基于上述磷石膏净化处理装置。高强磷石膏制备装置还包括与脱水仓废水出口连通的废水净化分离设备以及烘干设备、换热器,换热器用于将烘干设备余热热交换至换热介质,换热器的换热介质循环流通至转晶仓1。因此实际设置时,换热器中的换热介质与转晶仓1中填充的预热介质实质相同。

53.所有在上述过程中,换热器将烘干设备以及高温磷石膏的预热热交换至换热介质,换热介质再输入至转晶仓1,借助系统余热对螺旋盘管2中的混合浆液和转晶剂进行加热控温,可以有效降低能量散失,对外部能源的需求更少,使得高强磷石膏的加工过程更加节能环保。

54.本技术实施例还公开一种高强磷石膏制备方法,使用上述的高强磷石膏制备装置,参照图1和图4,包括以下步骤:s1.一级净化,将固废磷石膏投入水洗分选仓中水洗、搅拌并分选,得到初级磷石膏,并将部分水洗废水排放至废水净化分离设备中分离出洁净水;s2.二级净化,将步骤s1中的初级磷石膏水洗混合后泵入螺旋盘管2中,以配比后的混合浆液在螺旋盘管2中能快速流通为宜,混合浆液在螺旋盘管2中高速流通时在加料腔21处形成的负压将加料管3中的转晶剂抽吸至螺旋盘管2中与混合浆液混合,预热装置将转晶仓1中温度控制在预设温度,促进螺旋盘管2中转晶液的转晶过程,得到磷石膏浆料;s3.脱水烘干,将步骤s2中的磷石膏浆料泵入脱水仓中进行脱水,脱水完成后再行烘干得到无害化磷石膏,脱水产出的废水经废水净化分离设备分离出洁净水;s4.改性处理,将步骤s3中的无害化磷石膏依次进行高温高压蒸煮、烘干球磨得到α型高强磷石膏,或者将步骤s3中的无害化磷石膏经二次烘干、球磨、高温煅烧后得到β型高强磷石膏。

55.其中,步骤s3中将烘干后的无害化磷石膏中的余热热能转移至步骤s2中的转晶仓1中。

56.并且在步骤s4中进行高温高压蒸煮或者高温煅烧时,回收高温高压蒸煮工艺过程中的余热或者回收高温煅烧过程中的高温烟气余热,以对步骤s3中的洁净水进行蒸发冷凝

再净化得到循环水,循环水用于步骤s1、步骤s2的水洗操作供水。

57.由于烘干后的无害化磷石膏残余温度在110℃-120℃,对其进行热能转移后充分利用了系统预热,使得在对转晶剂和混合浆液进行预热控温的过程无需外部热能,为磷石膏的生产系统节约了能源。

58.并且在对磷石膏进行后加工处理时,无论是制备α型高强磷石膏还是制备β型高强磷石膏,在后加工过程中均会残留较多的余热,且该余热相较于步骤s3中的余热热能更多,通过对该部分热能进行再利用,对步骤s3中废水净化后的洁净水进行蒸发冷凝二次处理,可以生成更为洁净的循环水,并用于一级净化和二级净化中的循环水,实现了高强磷石膏制备过程中的水资源循环再利用,使得整个制备工艺更为节能环保;并且可以对净化后的洁净水进行蒸发冷凝,因此对于废水净化分离设备的净化能力要低较低,可以有效控制设备成本。

59.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1