一种从低浓度含钌废液制备高纯三氯化钌的方法与流程

1.本发明涉及钌回收提纯技术领域,尤其涉及一种从低浓度含钌废液制备高纯三氯化钌的方法。

背景技术:

2.铂族金属及其化合物由于具有独特的电子结构被广泛应用在制作工业催化剂过程中,受到各行各业的重视。其中钌具有非常多的价态,被广泛应用在电镀、催化、化工应用中。我国钌资源贫乏,年产钌量仅有几十公斤,不到需求量的1%,因此,钌的二次资源再生回收利用具有重要意义。如何从二次资源中提取钌成为我国从业者关注的焦点,从电解槽中回收钌制备三氯化钌也是重点之一。

3.从含钌溶液中回收钌的常规方法是吸附回收法、还原剂还原法和氧化蒸馏法。

4.如专利cn103380219a披露的钌化合物溶液中回收钌的方法,其通过向钌化合物溶液中添加无机吸附剂,加入酸使无机吸附剂溶解,再通过碱液调节ph值到7以上,使无机吸附剂析出,使得钌被吸附于无机吸附剂上。其所述的无机吸附剂为磷酸钙化合物,滑石块化合物和非晶态铝硅酸盐中的一种或几种混合物。

5.cn 103740935a公开了一种从钌电镀主盐废料中回收钌的方法,确切地说是从生产钌电镀主盐过程中产生的含钌废料中,通过火湿法联合回收贵金属钌提纯制备高纯钌粉的方法。将有机钌废料通过离子交换柱去除钾离子后,放入烧杯蒸馏浓缩至黏稠糊状,放入瓷钵内进行煅烧,取出煅烧产物进行研磨制粉获得贵金属钌富集物。通过通氢还原,将贵金属钌富集物还原为高纯钌粉。钌回收率大于99.1%,钌粉纯度大于99.99%。

6.cn107619938b公开了一种从制备钌化合物尾液中提纯银钌的方法,即一种从溶液中回收钌的方法,其中关于钌的回收方法为加氢氧化钠或氢氧化钾溶液调节ph值11~12,得到黑褐色氢氧化物沉淀,再经过洗涤,氢气还原得到钌粉。

7.但上述文献均存在工艺复杂、能耗高、钌富集率低、杂质元素多和污染环境等问题。

技术实现要素:

8.本发明 所要解决的技术问题是提供一种工艺简单、选择性高、产品收率高的从低浓度含钌废液制备高纯三氯化钌的方法。

9.为解决上述问题,本发明所述的一种从低浓度含钌废液制备高纯三氯化钌的方法,包括以下步骤:

⑴

将硅藻土于100~120℃烘干2~8h后制得干燥的硅藻土;

⑵

将胺基有机物与水混合,制得质量浓度为10~20%的胺基有机物溶液;

⑶

制备胺基改性的硅藻土吸附剂:将所述质量浓度为10~20%的胺基有机物溶液采用稀酸调节ph《3后加热到60~80℃,然后加入所述干燥的硅藻土,于60~80℃搅拌4~12h后降至常温,经过滤干燥,即得吸附

剂;所述胺基有机物与所述干燥的硅藻土的质量比为1:5~1:25;

⑷

将浓度《3%的含钌废液采用酸溶液调节ph值至1~2后,加入所述胺基改性的硅藻土,在搅拌且加热条件下反应后过滤烘干,即得选择性吸附有钌的硅藻土;所述含钌废液与所述胺基改性的硅藻土的质量比2~10:1;

⑸

将所述选择性吸附有钌的硅藻土加入到反应釜中,并加入强酸溶液,然后加热至40~60℃,通过恒压漏斗逐渐滴加氧化剂,反应2~8h,得到反应液和四氧化钌气体;所述强酸溶液的用量按每千克所述选择性吸附有钌的硅藻土添加1.1~2l;

⑹

将所述四氧化钌气体通入过量的吸收液中,直至体系无黄绿色四氧化钌气体放出后停止加热,自然冷却至室温,即得盐酸吸收液;

⑺

所述盐酸吸收液经旋蒸浓缩、结晶、红外灯烤干,即得晶型为β型的试剂纯rucl3。

10.所述步骤

⑴

、所述步骤

⑶

与所述步骤

⑷

中的烘干条件均是指温度为100~120℃,时间为2~8h。

11.所述步骤

⑴

硅藻土的比表面积为50~70m2/g。

12.所述步骤

⑵

中胺基有机物是指1,3-丙二胺、1,2-丙二胺、异佛尔酮二胺、乙二胺、丁二胺、戊二胺、尿素或硫脲中的一种。

13.所述步骤

⑶

中稀酸是指0.1~6mol/l的盐酸溶液、硝酸溶液、硫酸溶液中的一种。

14.所述步骤

⑷

中酸溶液为0.5~2 mol/l的硫酸溶液、盐酸溶液、硝酸溶液、磷酸溶液中的一种或多种混合酸。

15.所述步骤

⑷

中反应条件是指温度为60~80℃,反应时间为2~12h。

16.所述步骤

⑸

中强酸溶液为4~6mol/l的硝酸溶液、盐酸溶液、硝酸溶液、磷酸溶液中的一种。

17.所述步骤

⑸

中氧化剂为10~20%的溴酸钠溶液、次氯酸钠溶液、氯酸钠溶液、液溴、高锰酸钾溶液中的一种。

18.所述步骤

⑹

中吸收液是指将浓度为4~8mol/l的盐酸溶液与无水乙醇混合均匀,得到的含3~12%乙醇溶液的12~25%盐酸溶液。

19.本发明与现有技术相比具有以下优点:1、硅藻土是一种多孔性物质,高质量的硅藻土具有性质稳定,内部孔隙发达,比表面积大,吸附能力强的特点,是一种环保的吸附剂。本发明以胺基改性的硅藻土作为吸附剂,选择性吸附富集含钌溶液中的钌,解决了常规工艺复杂、能耗高、钌富集率低、杂质元素多和污染环境等缺点。

20.2、本发明采用氯酸钠、溴酸钠、次氯酸钠、液溴、高锰酸钾等强氧化剂氧化吸附钌的胺基有机物改性的硅藻土,在提高产品质量的同时实现了钌的高收率回收。

21.3、采用本发明方法制得的三氯化钌产品质量符合 hg/3679

–

2000标准,rucl3·

xh2o 结晶钌含量大于37.0%,钌回收率达到99%以上。

22.4、本发明工艺简单、选择性高、产品纯度高、钌回收率高、产品收率高。

附图说明

23.下面结合附图对本发明 的具体实施方式作进一步详细的说明。

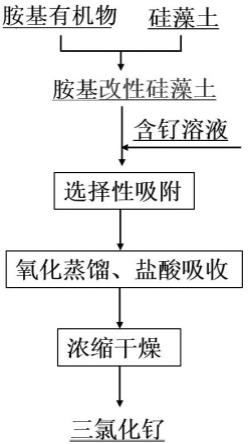

24.图1为本发明的工艺流程图。

具体实施方式

25.如图1所示,一种从低浓度含钌废液制备高纯三氯化钌的方法,包括以下步骤:

⑴

将硅藻土于100~120℃烘干2~8h,除去其中吸附的水分后,制得干燥的硅藻土。

26.硅藻土的比表面积越大,其吸附性能越好,但其成本也会相应提高。因此优选比表面积为50~70m2/g。

27.⑵

将胺基有机物与水混合,制得质量浓度为10~20%的胺基有机物溶液。

28.胺基有机物是指1,3-丙二胺、1,2-丙二胺、异佛尔酮二胺、乙二胺、丁二胺、戊二胺、尿素或硫脲中的一种。

29.⑶

制备胺基改性的硅藻土吸附剂:将质量浓度为10~20%的胺基有机物溶液采用稀酸调节ph《3后加热到60~80℃,然后加入干燥的硅藻土,于60~80℃搅拌4~12h后降至常温,经过滤、100~120℃干燥2~8h,即得吸附剂。

30.其中:稀酸是指0.1~6mol/l的盐酸溶液、硝酸溶液、硫酸溶液中的一种。

31.胺基有机物与干燥的硅藻土的质量比(g/g)为1:5~1:25;

⑷

将浓度《3%的含钌废液采用酸溶液调节ph值至1~2后,加入胺基改性的硅藻土,含钌废液与胺基改性的硅藻土的质量比(g/g)2~10:1。在搅拌且加热60~80℃条件下反应2~12h后过滤,滤渣于100~120℃烘干2~8h,即得选择性吸附有钌的硅藻土。

32.其中:酸溶液为0.5~2mol/l的硫酸溶液、盐酸溶液、硝酸溶液、磷酸溶液中的一种或多种混合酸。

33.⑸

将选择性吸附有钌的硅藻土加入到反应釜中,并加入强酸溶液,强酸溶液的用量按每千克选择性吸附有钌的硅藻土添加1.1~2l。然后加热至40~60℃,通过恒压漏斗逐渐滴加氧化剂,反应2~8h,得到反应液和四氧化钌气体。

34.其中:强酸溶液为4~6mol/l的硝酸溶液、盐酸溶液、硝酸溶液、磷酸溶液中的一种。

35.氧化剂为10~20%的溴酸钠溶液、次氯酸钠溶液、氯酸钠溶液、液溴、高锰酸钾溶液中的一种。

36.⑹

将四氧化钌气体通入过量的吸收液中,直至体系无黄绿色四氧化钌气体放出后停止加热,自然冷却至室温,即得盐酸吸收液。

37.其中:吸收液是指将浓度为4~8mol/l的盐酸溶液与无水乙醇混合均匀,得到的含3~12%乙醇溶液的12~25%盐酸溶液。

38.吸收过程中使用四级吸收瓶保证四氧化钌吸收率,在吸收瓶后使用30~40%氢氧化钾溶液或20%氢氧化钠溶液做尾气吸收瓶,保持整个反应体系微负压。

39.该吸收氧化反应产生的ruo4使其转化为可以稳定存在的h3ruo4化合物。

40.⑺

盐酸吸收液经旋蒸浓缩、结晶、红外灯烤干,即得晶型为β型的试剂纯rucl3。控制旋蒸浓缩、红外灯烤干的温度小于80℃,且大于50℃。

41.实施例1一种从低浓度含钌废液制备高纯三氯化钌的方法,包括以下步骤:

⑴

将比表面积为50m2/g的硅藻土200g于100℃烘干3h后制得干燥的硅藻土。

42.⑵

将1,3-丙二胺与水混合,制得质量浓度为10%的1,3-丙二胺溶液溶液。

43.⑶

制备1,3-丙二胺改性的硅藻土:将10%的1,3-丙二胺溶液400g采用0.1mol/l的盐酸溶液调节ph=2待溶液酸度稳定后加入干燥的硅藻土,搅拌6h后静置,过滤后干燥即得。

44.⑷

将含钌废液500g于反应釜中,采用0.5mol/l的盐酸溶液调节ph=1.5,加入1,3-丙二胺改性的硅藻土50g,将反应釜升温至60℃反应4小时后过滤,将过滤渣在100℃烘干2h,即得选择性吸附有钌的硅藻土。

45.其中:含钌废液组成为ru1.06%,ni2.05%,cu3.2%。

46.测定过滤后溶液组成为ru0.01%,ni2.01%,cu3.1%,金属吸附率为ru99.06%,ni0.020%,cu0.031%,具有选择性吸附性的乙二胺改性硅藻土使得贵金属的吸附损失率小于0.5%。

47.⑸

将选择性吸附有钌的硅藻土加入到反应釜中,并加入6mol/l硫酸溶液100ml后将反应釜加热至60℃,通过恒压漏斗逐渐滴加10%氯酸钠,观察到ruo4气体放出后停止加氧化剂,待反应速度变缓再开启漏斗开关继续加入氧化剂,得到反应液和四氧化钌气体。

48.⑹

采用含3%乙醇溶液的25%盐酸溶液作为吸收液,使用三级吸收瓶保证四氧化钌吸收率,在吸收瓶后使用20%氢氧化钠溶液做尾气吸收瓶,保持整个反应体系微负压。将四氧化钌气体通入过量的吸收液中,直至体系无黄绿色四氧化钌气体放出后停止加热,自然冷却至室温,即得盐酸吸收液。

49.⑺

盐酸吸收液经旋蒸浓缩、结晶、红外灯烤干,即得14.1g晶型为β型的试剂纯rucl3。

50.经检测三氯化钌质量符合hg/t3679

–

2000标准,rucl3·

xh2o结晶钌含量为37%,钌回收率达到98.5%。

51.实施例2一种从低浓度含钌废液制备高纯三氯化钌的方法,包括以下步骤:

⑴

将比表面积为70m2/g的硅藻土2kg于100℃烘干6h后制得干燥的硅藻土。

52.⑵

将乙二胺与水混合,制得质量浓度为10%的乙二胺溶液。

53.⑶

制备乙二胺改性的硅藻土:将质量浓度为10%的乙二胺溶液1000g采用0.5mol/l的硝酸溶液调节ph=2,待溶液酸度稳定后加入干燥的硅藻土,于60℃磁力搅拌4h后降至常温,经过滤干燥,即得。

54.⑷

将含钌废液5kg于反应釜中,采用0.5mol/l的盐酸溶液调节ph=1.5,加入乙二胺改性的硅藻土2000g,将反应釜升温至80℃反应6小时后过滤,将过滤渣在100℃烘干5h,即得选择性吸附有钌的硅藻土。

55.其中:含钌废液组成为ru2.03%,ni3.64%,cu1.98%。

56.测定过滤后溶液组成为ru0.01%,ni3.61%,cu1.97%,金属吸附率为ru99.51%,ni0.008%,cu0.005%,具有选择性吸附性的乙二胺改性硅藻土使得贵金属的吸附损失率小于0.5%。

57.⑸

将选择性吸附有钌的硅藻土加入到反应釜中,并加入4mol/l盐酸溶液3l后搅拌均匀,待反应釜升温至60℃后通过恒压漏斗逐渐滴加20%次氯酸钠溶液,观察到ruo4气体放出后停止加氧化剂,待反应速度变缓再开启恒压漏斗开关继续加入氧化剂,得到反应液和四氧化钌气体。

58.⑹

采用含6%乙醇溶液的20%盐酸溶液作为吸收液,使用三级吸收瓶保证四氧化钌

吸收率,在吸收瓶后使用40%氢氧化钾溶液做尾气吸收瓶,保持整个反应体系微负压。将四氧化钌气体通入过量的吸收液中,直至体系无黄绿色四氧化钌气体放出后停止加热,自然冷却至室温,即得盐酸吸收液。

59.⑺

盐酸吸收液经旋蒸浓缩、结晶、红外灯烤干,即得272.95g晶型为β型的试剂纯rucl3。

60.经检测三氯化钌质量符合hg/t3679

–

2000标准,rucl3·

xh2o结晶钌含量为37.05%,钌回收率达到99.63%。

61.实施例3一种从低浓度含钌废液制备高纯三氯化钌的方法,包括以下步骤:

⑴

将比表面积为70m2/g的硅藻土5kg于110℃烘干8h后制得干燥的硅藻土。

62.⑵

将尿素与水混合,制得质量浓度为20%尿素溶液。

63.⑶

制备尿素改性的硅藻土:将20%尿素溶液1000g采用2mol/l的硫酸溶液调节ph=1.5,待溶液酸度稳定后加入干燥的硅藻土,于80℃磁力搅拌8h后降至常温,经过滤干燥,即得。

64.⑷

将含钌废液20kg于反应釜中,采用2mol/l的硫酸溶液调节溶液ph=1.8,加入尿素改性的硅藻土5000g,将反应釜升温至80℃反应12小时后过滤,将过滤渣在110℃烘干6h,即得选择性吸附有钌的硅藻土。

65.其中:含钌废液组成为ru2.68%,ni4.63%,cu3.29%。

66.测定过滤后溶液组成为ru0.01%,ni4.61%,cu3.27%,金属吸附率为ru99.62%,ni0.004%,cu0.006%,具有选择性吸附性的尿素改性硅藻土使得贵金属的吸附损失率小于0.5%。

67.⑸

将选择性吸附有钌的硅藻土加入到反应釜中,并加入6mol/l硝酸溶液8l后搅拌均匀,待反应釜升温至60℃后通过恒压漏斗逐渐滴加20%溴酸钠溶液,观察到ruo4气体放出后停止加氧化剂,待反应速度变缓再开启恒压漏斗开关继续加入氧化剂,得到反应液和四氧化钌气体。

68.⑹

采用含4%乙醇溶液的12%盐酸溶液作为吸收液,使用三级吸收瓶保证四氧化钌吸收率,在吸收瓶后使用30%氢氧化钾溶液做尾气吸收瓶,保持整个反应体系微负压。将四氧化钌气体通入过量的吸收液中,直至体系无黄绿色四氧化钌气体放出后停止加热,自然冷却至室温,即得盐酸吸收液。

69.⑺

盐酸吸收液经旋蒸浓缩、结晶、红外灯烤干,即得1441.69g晶型为β型的试剂纯rucl3。

70.经检测三氯化钌质量符合hg/t3679

–

2000标准,rucl3·

xh2o结晶钌含量为37.0%,钌回收率达到99.52%。

71.以上所述仅为本发明的实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1