一种硅溶胶连续生产装置的制作方法

1.本发明涉及一种硅溶胶生产装置,具体地说,是一种硅溶胶连续生产装置及方法。

背景技术:

2.硅溶胶是纳米级的二氧化硅颗粒在水中或溶剂中的分散液。硅溶胶属于胶体溶液,无臭,无毒。由于硅溶胶中的sio2含有大量的水及羟基,故硅溶胶也可以表述为sio2.nh2o。硅溶胶具有良好的耐水性能和耐热性能,应用非常广泛。

3.目前硅溶胶的制备方法中发展最早、研究最深入、应用最广泛的是离子交换法。此方法是以水玻璃为原料,经过离子交换得到活性硅酸,然后将活性硅酸老化,使二氧化硅胶粒形成并且长大,最后去除其中的杂质并提高浓度得到产品。

4.现有硅溶胶的生产工艺中反应装置多采用反应釜,以批次的生产方式。离子交换法制备的硅酸与ph调节剂在不同温度下进行聚合反应,生成硅溶胶;粒径较大的硅溶胶还需先制备晶种,然后在晶种上继续进行生长为更大尺寸的纳米颗粒。批次生产除了会导致每批产品品质间的差异,还会在生产过程中花费大量的进料出料时间;在升温降温过程中散失大量的能源;也会加重现场操作人员的劳动强度。

5.因此已知的硅溶胶生产方式存在着上述种种不便和问题。

技术实现要素:

6.本发明的目的,在于提出一种安全可靠的硅溶胶连续生产装置。

7.本发明的另一目的,在于提出一种安全可靠的硅溶胶连续生产方法。

8.为实现上述目的,本发明的技术解决方案是:

9.一种硅溶胶连续生产装置,包括硅酸混合罐、管式反应器、加热锅、超滤单元,其特征在于:

10.所述硅酸混合罐顶端设有硅酸进料口和氢氧化钠进料口,用于硅酸和氢氧化钠在硅酸混合罐内的混合,硅酸混合罐底端设有混合料的出料管,出料管设有泵、压力表、流量调节阀,混合料经泵与管式反应器内置的盘管连接;

11.所述管式反应器为盘管,以盘管能够缩小体积的方式排列,在盘管长度的10%-90%之间,每隔15-30m设置一个物料补入口,用于制备不同粒径大小的硅溶胶;

12.所述加热锅为水浴或者油浴锅,所述管式反应器全部浸渍到水浴或者油浴锅中;所述管式反应器的硅溶胶出料处设有ph计。

13.本发明的硅溶胶连续生产装置还可以采用以下的技术措施来进一步实现。

14.前述的硅溶胶连续生产装置,其中所述氢氧化钠为ph值调节剂。

15.前述的硅溶胶连续生产装置,其中所述硅酸混合罐设有搅拌桨。

16.前述的硅溶胶连续生产装置,其中所述盘管的长度为>100m。

17.前述的硅溶胶连续生产装置,其中所述盘管的管径为≥1cm。

18.前述的硅溶胶连续生产装置,其中所述泵为变频泵。

19.前述的硅溶胶连续生产装置,其中所述盘管为≥dn25不锈钢钢管。

20.一种使用所述的硅溶胶连续生产装置进行生产的方法,其特征在于包括以下步骤:

21.a、制备硅酸溶液,所述硅酸溶液是硅酸钠经离子交换树脂制备的硅酸溶液,或硅酸酯水解制备的硅酸溶液,所述硅酸溶液中的二氧化硅含量为1-10%;

22.优选地,所述硅酸溶液中的二氧化硅含量为3.5-7.5%。例如3.5%、4.0%、4.5%、5.0%、5.5%、6.0%、6.5%、7.0%、7.5%,超过此范围硅酸与ph调节剂混合易凝胶,小于此范围则二氧化硅含量不足,影响经济效益。

23.b、将ph调节剂与步骤(a)得到的硅酸溶液在混合罐中预混合均匀,所述ph调节剂为氢氧化钠溶液、氢氧化钾溶液、氨水溶液、四甲基氢氧化铵溶液中的一种或几种,ph调节剂的固含量为5-10%,将硅酸混合溶液ph值调节至8-11;

24.优选地,所述硅酸混合溶液ph值调节至9.5-10.5,超过此范围颗粒单分散度较差,小于此范围则硅溶胶稳定性较差。硅酸溶液ph值较低,反应速率慢,在储存过程中硅酸小颗粒发生二次聚集,造成产品不稳定。硅酸溶液ph值过高,反应速率快,造成大小颗粒不均。

25.c、通过泵将硅酸混合溶液加入到硅溶胶连续生产装置中,所述硅酸混合溶液加入的流速控制在50-8000ml/h,使硅酸混合溶液在连续生产装置中反应时间为1小时以上;

26.d、在硅溶胶连续生产装置设有若干硅酸补料口,在硅酸补料口补加硅酸溶液,所述硅酸溶液的补加量为:补加硅酸溶液中二氧化硅含量与连续生产装置管路中的二氧化硅比例为0-2.0;

27.优选地,所述补加硅酸溶液中二氧化硅含量与连续生产装置管路中的二氧化硅比例为0-1.0;超过此范围硅溶单分散性较差,补充硅酸溶液量过大,物料中许多硅酸晶体来不及聚集生长,会造成硅溶胶产生许多小颗粒,产品粒度分布不均。

28.e、在硅溶胶连续生产装置终点出口得到硅溶胶,所述得到的硅溶胶ph为9-10.5,固含量为1-10%,粒径为5-150nm,pdi为0.01-0.09;连续生产装置制备出的硅溶胶经超滤浓缩或加热浓缩至固含量20-50%。

29.本发明的硅溶胶连续生产装置进行生产的方法还可以采用以下的技术措施来进一步实现。

30.前述的方法,其中所述硅酸酯为硅酸甲酯或硅酸乙酯。

31.采用上述技术方案后,本发明的硅溶胶连续生产装置及方法具有以下优点:

32.1、使用连续化生产替代批次生产,提高产能,保证品质的一致性;

33.2、减少生产人员的操作时间和频率,提高工作效率;

34.3、占地少、效率高、降低生产成本。

附图说明

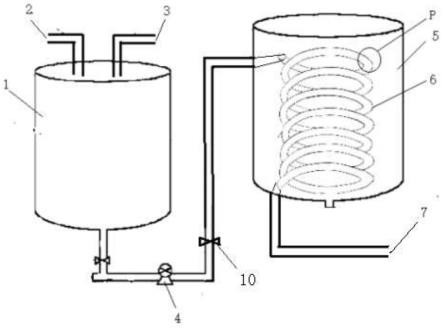

35.图1为本方法实施例的硅溶胶连续生产装置结构示意图;

36.图2为图1中p部位的放大图。

37.图中:1硅酸混合罐,2硅酸进料口,3氢氧化钠进料口,4泵,5加热器,6盘管,7硅溶胶,8硅酸补充加入口,9物料口补入口,10流量调节阀。

具体实施方式

38.以下结合实施例及其附图对本方法作更进一步说明。

39.实施例1

40.本发明的硅溶胶连续生产装置,包括硅酸混合罐、管式反应器、加热锅。

41.现请参阅图1和图2,图1为本方法实施例的硅溶胶连续生产装置结构示意图,图2为图1中p部位的放大图。如图所示,所述硅酸混合罐1的顶端设有硅酸进料口2和氢氧化钠进料口3,用于硅酸和氢氧化钠在硅酸混合罐内的混合,硅酸混合罐的底端设有混合料的出料管,出料管设有泵4、压力表(图中没有示出)、流量调节阀12,混合料经泵与管式反应器内置的盘管连接;

42.所述管式反应器为盘管6,以盘管能够缩小体积的方式排列,在盘管长度的10%-90%之间,每隔15-30m设置一个y形叉状物料补入口,用于制备不同粒径大小的硅溶胶7;物料补入口的一端与盘管连接,物料补入口的另一端设有硅酸补充加入口10、物料口补入口11。

43.所述加热锅5为水浴或者油浴锅,所述管式反应器全部浸渍到水浴或者油浴锅中;所述管式反应器的硅溶胶出料处设有ph计;所述氢氧化钠为ph值调节剂。所述硅酸混合罐设有搅拌桨。所述盘管为dn25不锈钢钢管,盘管的长度为>100m,盘管的管径为1cm。所述泵为变频泵。

44.在本发明的硅溶胶连续生产中,选用罗门哈斯1000na树脂作为阳离子交换树脂进行酸化,本领域技术人员应该知道,其余可达到酸化目的的阳离子交换树脂均可以应用于本发明。

45.实施例2

46.本实施例提供了管式反应器中途不补加硅酸溶液的ph为10.1,固含量为4%,粒径为5.4nm,pdi为0.09的硅溶胶。

47.硅溶胶连续生产装置,管式反应器长度100m,管径1cm,油浴温度设置95度。

48.(1)将二氧化硅含量为25%的硅酸钠按硅酸钠/水=100/455.6比例加水稀释为二氧化硅含量为4.5%的硅酸,经阳离子交换树脂得到ph为2.6,二氧化硅含量为4%的硅酸溶液。

49.(2)在有搅拌的混合罐中,使用5%氢氧化钠溶液将4%硅酸溶液ph调节至ph为10.3。

50.(3)将混合液的流速设置为7850ml/h,混合液在硅溶胶连续生产装置反应时间为1小时。

51.(4)中途不补加硅酸溶液。

52.(5)硅溶胶连续生产装置重点收集硅溶胶原液,其ph为10.1,固含量为4%,粒径为5.4nm,pdi为0.09;其硅溶胶原液经超滤浓缩可至固含量20%。

53.实施例3

54.本实施例提供了管式反应器中途50m处补加硅酸溶液的ph为10.4,固含量为4.0%,粒径为20.3nm,pdi为0.06的硅溶胶。硅溶胶连续生产装置,长度100m,管径1cm,油浴温度设置98度。

55.(1)稀释硅酸钠至二氧化硅含量至4.5%,经阳离子交换树脂得到ph为2.6,二氧化

硅含量为4%的硅酸溶液。

56.(2)在有搅拌的混合罐中,使用5%氢氧化钠溶液将4%硅酸溶液ph调节至ph为10.5。

57.(3)将混合液的流速设置为3925ml/h,混合液在硅溶胶连续生产装置反应时间为2小时。

58.(4)在硅溶胶连续生产装置管线50m处,补加硅酸混合溶液,补加混合液的流速设置为3925ml/h。

59.(5)硅溶胶连续生产装置重点收集硅溶胶原液,其ph为10.4,固含量为4.0%,粒径为20.3nm,pdi为0.06;其硅溶胶原液经加热浓缩可至固含量30%。

60.实施例4

61.本实施例提供了管式反应器中途30m、60m、90m、120m等4处补加硅酸溶液的ph为9.4,固含量为4%,粒径为64.3nm,pdi为0.04的硅溶胶。

62.硅溶胶连续生产装置,长度150m,管径1cm,油浴温度设置98度。

63.(1)稀释硅酸钠至二氧化硅含量至4.5%,经阳离子交换树脂得到ph为2.6,二氧化硅含量为4%的硅酸溶液。

64.(2)在有搅拌的混合罐中,使用5%氢氧化钾溶液将4%硅酸溶液ph调节至ph为9.5。

65.(3)将混合液的流速设置为2355ml/h,混合液在硅溶胶连续生产装置反应时间为5小时。

66.(4)在硅溶胶连续生产装置管线30m、60m、90m、120m等4处,补加硅酸混合溶液,补加混合液的流速设置为471ml/h。

67.(5)硅溶胶连续生产装置重点收集硅溶胶原液,其ph为9.4,固含量为4%,粒径为64.3nm,pdi为0.04;其硅溶胶原液经加热浓缩可至固含量40%。

68.实施例5

69.本实施例提供了管式反应器中途25m、50m、75m、100m、125m、150m、175m等7处补加硅酸溶液的ph为9.7,固含量为3.5%,粒径为103.3nm,pdi为0.01的硅溶胶。

70.硅溶胶连续生产装置,长度200m,管径1cm,油浴温度设置98度。

71.(1)稀释硅酸钠至二氧化硅含量至4%,经阳离子交换树脂得到ph为2.4,二氧化硅含量为3.5%的硅酸溶液。

72.(2)在有搅拌的混合罐中,使用5%氢氧化钾溶液将4%硅酸溶液ph调节至ph为9.8。

73.(3)将混合液的流速设置为1570ml/h,混合液在硅溶胶连续生产装置反应时间为10小时。

74.(4)在硅溶胶连续生产装置管线25m、50m、75m、100m、125m、150m、175m等7处,补加硅酸混合溶液,补加混合液的流速设置为1177.5ml/h。

75.(5)硅溶胶连续生产装置重点收集硅溶胶原液,其ph为10.4,固含量为7.5%,粒径为30nm,pdi为0.07为0.01;其硅溶胶原液经加热浓缩可至固含量50%。

76.实施例6

77.本实施例提供了基于硅酸甲酯的管式反应器中途50m处补加硅酸溶液的ph为

10.4,固含量为7.5%,粒径为30nm,pdi为0.07的硅溶胶。

78.硅溶胶连续生产装置,长度100m,管径1cm,油浴温度设置98度。

79.(1)将硅酸甲酯按硅酸甲酯/酸水=100/426.6比例加水稀释为二氧化硅含量为7.5%的硅酸溶液,酸水为ph=2.3的水溶液。

80.(2)在有搅拌的混合罐中,使用10%氨水溶液将7.5%硅酸溶液ph调节至ph为10.5。

81.(3)将混合液的流速设置为3925ml/h,混合液在硅溶胶连续生产装置反应时间为2小时。

82.(4)在硅溶胶连续生产装置管线50m处,补加硅酸混合溶液,补加混合液的流速设置为3925ml/h。

83.(5)硅溶胶连续生产装置重点收集硅溶胶原液,其ph为10.4,固含量为7.5%,粒径为30nm,pdi为0.07;其硅溶胶原液经加热浓缩可至固含量30%。

84.(6)合成出的硅溶胶金属离子含量<10ppm。

85.实施例7

86.本实施例提供了基于硅酸甲酯的管式反应器中途25、50、75m处补加硅酸溶液的ph为10.4,固含量为7%,粒径为63.7nm,pdi为0.06的硅溶胶。

87.硅溶胶连续生产装置,长度100m,管径1cm,油浴温度设置98度。

88.(1)将硅酸甲酯按硅酸甲酯/酸水=100/464.3比例加水稀释为二氧化硅含量为7%的硅酸溶液,酸水为ph=2.3的水溶液。

89.(2)在有搅拌的混合罐中,使用10%氨水溶液将7.5%硅酸溶液ph调节至ph为10.5。

90.(3)将混合液的流速设置为1962.5ml/h,混合液在硅溶胶连续生产装置反应时间为4小时。

91.(4)在硅溶胶连续生产装置管线25、50、75m处补加硅酸混合溶液,补加混合液的流速设置为3925ml/h。

92.(5)硅溶胶连续生产装置重点收集硅溶胶原液,其ph为10.4,固含量为7%,粒径为63.7nm,pdi为0.06;其硅溶胶原液经加热浓缩可至固含量30%。

93.(6)合成出的硅溶胶金属离子含量<10ppm。

94.实施例8

95.本实施例提供了基于硅酸乙酯的管式反应器中途50m处补加硅酸溶液的ph为10.4,固含量为7.5%,粒径为30nm,pdi为0.04的硅溶胶。

96.本实施例提供了基于硅酸甲酯的管式反应器中途25、50、75、100、125m处补加硅酸溶液的ph为10.4,固含量为7.5%,粒径为30nm,pdi为0.07的硅溶胶。

97.硅溶胶连续生产装置,长度150m,管径1cm,油浴温度设置98度。

98.(1)将硅酸乙酯按硅酸乙酯/酸水=100/460比例加水稀释为二氧化硅含量为7.5%的硅酸溶液,酸水为ph=2.3的水溶液。

99.(2)在有搅拌的混合罐中,使用10%氨水溶液将7.5%硅酸溶液ph调节至ph为10.5。

100.(3)将混合液的流速设置为1962.5/h,混合液在硅溶胶连续生产装置反应时间为6

小时。

101.(4)在硅溶胶连续生产装置管线25、50、75、100、125m处补加硅酸混合溶液,补加混合液的流速设置为3925ml/h。

102.(5)硅溶胶连续生产装置重点收集硅溶胶原液,其ph为10.4,固含量为5%,粒径为85.3nm,pdi为0.04;其硅溶胶原液经加热浓缩可至固含量30%。

103.(6)合成出的硅溶胶金属离子含量<10ppm。

104.实施例9

105.本实施例提供了基于硅酸乙酯的管式反应器中途50m处补加硅酸溶液的ph为10.4,固含量为7.5%,粒径为30nm,pdi为0.07的硅溶胶。

106.本实施例提供了基于硅酸甲酯的管式反应器中途25、50、75、100、125.150.175m处补加硅酸溶液的ph为10.4,固含量为7.5%,粒径为30nm,pdi为0.02的硅溶胶。

107.硅溶胶连续生产装置,长度200m,管径1cm,油浴温度设置98度。

108.(1)将硅酸乙酯按硅酸乙酯/酸水=100/460比例加水稀释为二氧化硅含量为7.5%的硅酸溶液,酸水为ph=2.3的水溶液。

109.(2)在有搅拌的混合罐中,使用10%氨水溶液将7.5%硅酸溶液ph调节至ph为10.5。

110.(3)将混合液的流速设置为1962.5/h,混合液在硅溶胶连续生产装置反应时间为8小时。

111.(4)在硅溶胶连续生产装置管线25、50、75、100、125m处补加硅酸混合溶液,补加混合液的流速设置为981.25ml/h。

112.(5)硅溶胶连续生产装置重点收集硅溶胶原液,其ph为10.4,固含量为5%,粒径为85.3nm,pdi为0.04;其硅溶胶原液经加热浓缩可至固含量30%。

113.(6)合成出的硅溶胶金属离子含量<10ppm。

114.本发明具有实质性特点和显著的技术进步,本发明的硅溶胶连续生产装置及方法使用连续化生产替代批次生产,提高产能,保证品质的一致性,减少生产人员的操作时间和频率,提高工作效率,生产过程中,实现对品质的实时监控,可灵活,快速的进行参数调整,保证品质,具有生产效率高,产品品质稳定,占地少等特点。

115.以上实施例仅供说明本方法之用,而非对本方法的限制,有关技术领域的技术人员,在不脱离本方法的精神和范围的情况下,还可以作出各种变换或变化。因此,所有等同的技术方案也应该属于本方法的范畴,应由各权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1