一种钛石膏综合利用方法与流程

1.本发明涉及钛石膏固体废弃物综合处理的工艺,具体涉及一种钛石膏综合利用方法。

背景技术:

2.钛白粉是一种优质的白色无机颜料,是白色颜料中着色力最强的一种,具有优良的遮盖力和着色牢度,其化学式为tio2。根据其结晶形态可分为锐钛型钛白粉和金红石型钛白粉,广泛应用于涂料、塑料、造纸、印刷油墨、化纤等行业,其中涂料占比最大,约占60%,终端拉动力量是房地产和汽车工业,在终端消费领域,约有60%的钛白粉被用于房地产业,20%用于汽车工业,因此钛白粉产量受到宏观房地产市场的严重影响。2020年国内生产钛白粉产量约为347.2万吨,同时钛白粉工业也是仅次于合成氨和磷化工的第三大无机化工产品。

3.钛白粉的生产方法主要有硫酸法和氯化法,由于技术、工艺和装备等原因,我国的钛白粉企业80%以上采用硫酸法生产。该工艺所产生的主要废物是废酸(含各种清洗用水)和以钛铁矿为原料产出的七水硫酸亚铁。废酸一般很稀(w(h2so4《25%)),一些钛白粉生产企业尽力分离回收水解时第一次过滤产生的强酸废物和随后过滤与水洗产生的弱酸废物。硫酸法生产1t钛白粉产生的副产物及其数量为:以钛铁矿为原料产生3~4tfeso4·

7h2o、7~ 8t废酸(w(h2so4《23%));以钛渣为原料产生4~6t废酸(w(h2so4《25%));此外在烘干煅烧阶段,每吨钛白粉大约产生7~8kg so3排放。

4.目前在钛白粉生产过程中基本采用石灰或电石渣来中和生产过程中产生的大量酸性废水,硫酸法钛白粉生产中的酸性废水(2%左右)主要来自于偏钛酸水洗工序的洗涤水、处理酸解、煅烧废气的冷却和洗涤废水、浓缩蒸汽冷凝器中所排放的微酸性废水以及清洗设备、操作场地的含酸废水等。这一类废水平均浓度不高,但含酸幅度波动很大,从每升几毫克到每升几十克,而且排放量很大,是废水治理工作中工作量最大的地方。由此产生了大量二水硫酸钙为主的钛石膏,每生产1t钛白粉产生约6t钛石膏,据统计我国每年产生超过1200

×

104t 的钛石膏。在国内对钛石膏开发利用仍处于探索阶段,实际综合利用用量甚少,相关研究报道也较少。随着钛白粉需求量的逐年增加,历年来产生的钛石膏总堆积量已超过13000

ꢀ×

104t,而综合利用率仅10%,实现钛石膏的开发利用已经迫在眉睫。近几年,钛石膏主要用于路基材料、水泥缓凝剂、墙体材料等方面。主要原因就是钛石膏中含有大量的fe(oh)3杂质,导致石膏的应用受到限制。本专利主要解决钛石膏中铁杂质的剔除以及石膏提纯的问题。专利主要适用于长期堆放而无法利用的低品位高铁钛石膏的处理。

技术实现要素:

5.本发明的目的在于提供一种钛石膏综合利用方法,以解决现有技术中生产的钛石膏中含有大量铁杂质,导致石膏的应用受到限制的技术问题。

6.为实现上述目的,本发明提供了以下技术方案:

7.本发明提供的一种钛石膏综合利用方法,其特征在于,包括下述步骤:

8.s1:称取10g~20g钛石膏,放置在温度为20℃~25℃的房间内24h备用;

9.s2:将备用的钛石膏放入温度为90℃~105℃的鼓风干燥箱内烘干至恒重,取出粉磨钛石膏至全部通过75μm方孔筛,将粉磨好的钛石膏粉加入75ml~100ml酸性废水中;

10.s3:将添加有钛石膏的酸性废水溶液的锥形瓶放入温度为70℃~75℃的恒温水浴锅中,恒温搅拌;

11.s4:将反应充分的溶液通过中速定性滤纸过滤,过滤物使用蒸馏水洗涤3~4次,然后使用无水乙醇洗涤1~2次,将滤饼放入温度为40℃~45℃的恒温干燥箱内烘干得到二水硫酸钙;

12.s5:向滤液内加入4%的尿素(ch4n2o),同步开始搅拌,在搅拌的同时加入10%的甘油,0.5%的硫酸钠和顺丁烯二酸,物料加入完毕后将溶液升温至60℃,滴加2~3g油酸,然后将反应后的溶液转入高压反应釜内;

13.s6:向溶液加入0.1%~0.2%的十二烷基苯磺酸钠(aos),然后过滤,过滤物使用蒸馏水洗涤3~4次,然后使用无水乙醇洗涤2~3次,然后将过滤物转移至75℃~80℃的恒温干燥箱内烘干4h~6h至恒重;

14.s7:将烘干物分离,得到黑色的磁铁矿和白色的半水石膏。

15.进一步的,所述步骤s2中,酸性废水为硫酸法生产钛白粉产生的,来源于总管废水,酸性废水的ph=2,悬浮物(ss)含量为500~860mg/l,化学需氧量(cod)为650~930mg/l。

16.进一步的,所述酸性废水还需要进行稀释,酸性废水与蒸馏水的比例为1:1~2。。

17.进一步的,所述步骤s3中,搅拌速度为150~200r/min,搅拌时间为50~60min。

18.进一步的,所述步骤s4中,过滤速度为0.5~1g/min,过滤过程为真空抽滤。

19.进一步的,所述步骤s5中,搅拌速度为10~20r/min。

20.进一步的,所述步骤s5中,滴加油酸后,恒温10~20min,升温至85~90℃,反应20min~ 30min;转入高压反应釜内后升温至90~120℃,反应24h,自然冷却至20~25℃。

21.进一步的,所述步骤s6中,过滤使用孔径为10μm离子渗透膜。

22.进一步的,所述步骤s7中,分离采用强度为160~170mt的磁性分离机

23.基于上述技术方案,本发明实施例至少可以产生如下技术效果:

24.(1)本发明提供的钛石膏综合利用方法,采用两次次过滤,每次过滤均可得到一种以上的有效物质。

25.(2)本发明提供的钛石膏综合利用方法,充分利用了钛白粉生产上下游的两种废渣,一种是冲洗使用低浓度(2%)的酸性废水,另一种是中和压滤后的钛石膏,实现了以废治废的目的。

26.(3)本发明提供的钛石膏综合利用方法,详细考虑了钛石膏中的铁离子的存在状态,利用堆存的fe

3+

和酸性废水中的fe

2+

混合得到fe3o4,利用产物磁性实现选矿的目的。无任何物质排放,不产生二次污染,所有物质均可销售,具有最大的经济价值。

27.(4)本发明提供的钛石膏综合利用方法,本专利将磁铁矿反应与半水石膏合成在同一高压反应釜内完成,实现了一个容器两个反应的目标,极大地提高了设备的利用率,真正达到一举两得的效果。工艺流程的部分物质均为循环利用,不需要额外添加任何高价值

物质,工艺具有很高的可行性。并且流程简单,逻辑清晰,适合长期堆存钛石膏的大量处理。

具体实施方式

28.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当人认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

29.本发明的目的是通过以下技术方案来实现的:

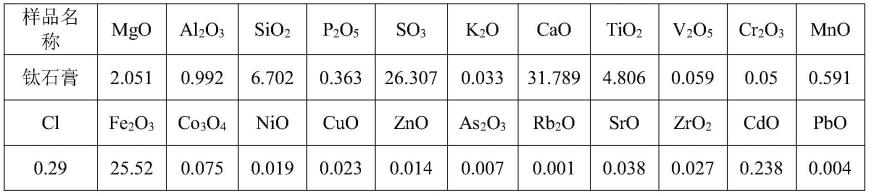

30.钛石膏的化学组成及酸性废水的成分分析如下表1、表2所示:

31.表1钛石膏的化学组成

[0032][0033]

表2酸性废水的成分分析

[0034]

样品名称fealmgticugr酸性废水31.062.536.483.120.0030.028

[0035]

实施例1:

[0036]

钛石膏的利用方法包括下述步骤:

[0037]

s1:准确称取10g钛石膏,放置在温度为20℃的房间内24h备用;

[0038]

s2:将备用钛石膏放入温度为90℃鼓风干燥箱内烘干至恒重,取出粉磨钛石膏至全部通过75μm方孔筛,将粉磨好的钛石膏粉加入75ml硫酸法生产钛白粉产生的酸性废水中,酸性废水来源于总管废水,其ph=2,悬浮物(ss)含量为500~860mg/l,化学需氧量(cod) 为650~930mg/l,将酸性废水与蒸馏水按照1:1的比例稀释;

[0039]

s3:将添加有钛石膏的酸性废水溶液的锥形瓶放入温度为70℃的恒温水浴锅中,以转速150r/min搅拌50min。

[0040]

s4:将反应充分的溶液通过中速定性滤纸过滤,过滤速度为0.5g/min,过滤过程为真空抽滤。过滤物使用蒸馏水洗涤3次,然后使用无水乙醇洗涤2次,将滤饼放入温度为40℃的恒温干燥箱内烘干得到二水硫酸钙。

[0041]

s5:向滤液内加入4%的尿素(ch4n2o),同步开始搅拌,在搅拌的同时加入10%的甘油,0.5%的硫酸钠和顺丁烯二酸,搅拌速度为10r/min,物料加入完毕后将溶液升温至60℃,滴加2g油酸,恒温10min,升温至85℃,反应20minmin,然后将反应后的溶液转入高压反应釜内,升温至90℃,反应24h,自然冷却至20℃。

[0042]

s6:向溶液加入0.1%的十二烷基苯磺酸钠(aos),然后将溶液通过孔径为10μm离子渗透膜过滤,过滤物使用蒸馏水洗涤3次,然后使用无水乙醇洗涤2次,然后将过滤物转移

至75℃的恒温干燥箱内烘干4h至恒重。

[0043]

s7:将烘干物通过160mt的磁性分离机,得到黑色的磁铁矿和白色的半水石膏。

[0044]

实施例2:

[0045]

s1:准确称取10g钛石膏,放置在温度为20℃的房间内24h备用;

[0046]

s2:将备用钛石膏放入温度为100℃鼓风干燥箱内烘干至恒重,取出粉磨钛石膏至全部通过75μm方孔筛,将粉磨好的钛石膏粉加入90ml硫酸法生产钛白粉产生的酸性废水中,酸性废水来源于总管废水,其ph=2,悬浮物(ss)含量为500~860mg/l,化学需氧量(cod) 为650~930mg/l,将酸性废水与蒸馏水按照1:1.5的比例稀释;

[0047]

s3:将添加有钛石膏的酸性废水溶液的锥形瓶放入温度为70℃的恒温水浴锅中,以转速180r/min搅拌55min。

[0048]

s4:将反应充分的溶液通过中速定性滤纸过滤,过滤速度为0.5g/min,过滤过程为真空抽滤。过滤物使用蒸馏水洗涤3次,然后使用无水乙醇洗涤2次,将滤饼放入温度为40℃的恒温干燥箱内烘干得到二水硫酸钙。

[0049]

s5:向滤液内加入4%的尿素(ch4n2o),同步开始搅拌,在搅拌的同时加入10%的甘油,0.5%的硫酸钠和顺丁烯二酸,搅拌速度为15r/min,物料加入完毕后将溶液升温至60℃,滴加2g油酸,恒温15min,升温至85℃,反应25min,然后将反应后的溶液转入高压反应釜内,升温至110℃,反应24h,自然冷却至22℃。

[0050]

s6:向溶液加入0.1%的十二烷基苯磺酸钠(aos),然后将溶液通过孔径为10μm离子渗透膜过滤,过滤物使用蒸馏水洗涤3次,然后使用无水乙醇洗涤2次,然后将过滤物转移至80℃的恒温干燥箱内烘干5h至恒重。

[0051]

s7:将烘干物通过165mt的磁性分离机,得到黑色的磁铁矿和白色的半水石膏。

[0052]

实施例3:

[0053]

s1:准确称取10g钛石膏,放置在温度为20℃的房间内24h备用;

[0054]

s2:将备用钛石膏放入温度为105℃鼓风干燥箱内烘干至恒重,取出粉磨钛石膏至全部通过75μm方孔筛,将粉磨好的钛石膏粉加入100ml硫酸法生产钛白粉产生的酸性废水中,酸性废水来源于总管废水,其ph=2,悬浮物(ss)含量为500~860mg/l,化学需氧量(cod) 为650~930mg/l,将酸性废水与蒸馏水按照1:2的比例稀释;

[0055]

s3:将添加有钛石膏的酸性废水溶液的锥形瓶放入温度为75℃的恒温水浴锅中,以转速200r/min搅拌60min。

[0056]

s4:将反应充分的溶液通过中速定性滤纸过滤,过滤速度为1g/min,过滤过程为真空抽滤。过滤物使用蒸馏水洗涤3次,然后使用无水乙醇洗涤2次,将滤饼放入温度为40℃~45℃的恒温干燥箱内烘干得到二水硫酸钙。

[0057]

s5:向滤液内加入4%的尿素(ch4n2o),同步开始搅拌,在搅拌的同时加入10%的甘油,0.5%的硫酸钠和顺丁烯二酸,搅拌速度为20r/min,物料加入完毕后将溶液升温至60℃,滴加3g油酸,恒温20min,升温至90℃,反应20min~30min,然后将反应后的溶液转入高压反应釜内,升温至120℃,反应24h,自然冷却至25℃。

[0058]

s6:向溶液加入0.2%的十二烷基苯磺酸钠(aos),然后将溶液通过孔径为10μm离子渗透膜过滤,过滤物使用蒸馏水洗涤3次,然后使用无水乙醇洗涤2次,然后将过滤物转移至80℃的恒温干燥箱内烘干6h至恒重。

[0059]

s7:将烘干物通过170mt的磁性分离机,得到黑色的磁铁矿和白色的半水石膏。

[0060]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护的范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1