一种气化炉炉膛内衬浇注料及其生产工艺的制作方法

1.本发明涉及一种浇注料生产工艺,特别是涉及一种气化炉炉膛内衬浇注料及其生产工艺,属于气化炉用耐火材料生产工艺技术领域。

背景技术:

2.气化炉又叫生物质气化炉,是以植物为原料制造植物燃气的一种设备,生物质燃料在密闭缺氧的制气室内,利用干馏热解以及化学氧化反应后产生一种可燃气体,这种燃气在氮气和氧气的助燃下能够达到理想的燃烧效果,它的炉膛内温度最高温度能够达到1200度左右,需要在炉膛内浇筑耐火材料以防止高温环境造成对炉膛内壁的损坏,耐火浇注料是由耐火骨料、粉料和结合剂组成的混合料,在加入水或者而其他液体后浇注成需要的形态以供使用,在浇筑过程中为避免产生气泡和孔洞,通常都会采用振动的方式减少浇筑过程的气泡产生,但是现有的气化炉炉膛内衬浇注料由于骨料的分散性好,加水或者液体粘合后抗形变能力较差,而在气化炉生产的过程中会由于各个材料的热胀性不同容易开裂。

3.针对以上不足,怎样研究出一种具有良好抗形变性能的气化炉炉膛内衬浇注料及其生产工艺是当前亟待解决的问题。

技术实现要素:

4.本发明的主要目的是为了解决现有耐火浇注料生产工艺无法生产出具有良好抗形变性能耐火浇注料的不足,而提供的一种气化炉炉膛内衬浇注料及其生产工艺。

5.本发明的目的可以通过采用如下技术方案达到:

6.一种气化炉炉膛内衬浇注料,由包含以下重量份的原料制成:含铝骨料 211-238份、铝碳化硅碳砖粉163-191份,烧结煤矸石砖粉342-374份、耐火水泥176-383份、硅微粉20-30份、外加剂25-35份以及包裹碳纤维团30-60份。

7.优选的,所述包裹碳纤维团包含以下重量份的原料制成:含淀粉15-45份以及短切炭纤维丝120-150份。

8.优选的,所述短切碳纤维丝的长度设为6-20mm。

9.作为本发明进一步的方案,所述气化炉炉膛内衬浇注料由包含以下重量份的原料制成:含铝骨料230-238份、铝碳化硅碳砖粉165-180份、烧结煤矸石砖粉345-365份、耐火水泥180-195份、硅微粉25-30份、外加剂30-40份、包裹碳纤维团35-50份。

10.作为本发明进一步的方案,所述原料还包括7-15重量份的碳化硅、4-10重量份的白刚玉、7-15重量份的锌粉、25-35份的无机物晶须。

11.优选的,所述无机物晶须为氧化钛晶须、氮化硅晶须、尖晶石晶须、莫来石晶须中的至少一种。

12.优选的,所述无机物晶须由氧化钛晶须、氮化硅晶须、尖晶石晶须、莫来石晶须按照质量比10-20:10-20:10-20:10-20组成。

13.作为本发明的进一步方案,所述原料还包括45-55份的烧制骨料,所述烧制骨料由重量比35-45:10-15:7-9:95的偏高岭土、氧化铝、电气石、水混合后烧制而成。

14.优选的,一种气化炉炉膛内衬浇注料的生产工艺,包括如下步骤:

15.步骤一:将含铝骨料原料放入粉碎机中制粒,制粒完成后和铝碳化硅砖粉混合均匀得到粗粒混合料;

16.步骤二:将烧结煤矸石砖粉、硅微粉、耐火水泥使用搅拌机混合均匀得到细粒混合料;

17.步骤三:将步骤一和步骤二得到的粗粒混合料和细粒混合料按照依次轮流加入混料机的方法混合均匀,再向混合均匀的物料中加入多次加入包裹碳纤维团。

18.优选的,步骤一中将含铝骨料、铝碳化硅砖粉混合均匀示是以20-30rpm 的转速混碾3-4分钟,再以30-50rpm的转速混碾3-5分钟;步骤二中将烧结煤矸石砖粉、硅微粉、耐火水泥混合均匀是以55-70rpm的转速混碾2-3分钟;步骤三种粗粒混合料和细粒混合料混合均匀是以40-50rpm的转速混碾均匀,加入包裹碳纤维团混合均匀是以15-25rpm的转速混合。

19.本发明的有益技术效果:按照本发明的气化炉炉膛内衬浇注料及其生产工艺,通过在气化炉炉膛内衬浇注料的原料内添加包裹碳纤维团能够在原料混合时使得包裹碳纤维团均匀混合在耐火浇注料的内侧,进而在浇筑时包裹碳纤维团的外皮吸水破损,将耐高温且杨氏模量高的短切碳纤维均匀分布在浇注料的内侧,进一步提升耐火浇注料抗形变能力。

具体实施方式

20.为使本领域技术人员更加清楚和明确本发明的技术方案,下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

21.一种气化炉炉膛内衬浇注料,由包含以下重量份的原料制成:含铝骨料 211-238份、铝碳化硅碳砖粉163-191份,烧结煤矸石砖粉342-374份、耐火水泥176-383份、硅微粉20-30份、外加剂25-35份以及包裹碳纤维团30-60份。通过上述技术方案,在气化炉炉膛内衬浇注料的原料内添加包裹碳纤维团能够在原料混合时使得包裹碳纤维团均匀混合在耐火浇注料的内侧,进而在浇筑时包裹碳纤维团的外皮吸水破损,将耐高温且杨氏模量高的短切碳纤维均匀分布在浇注料的内侧,进一步提升耐火浇注料抗形变能力的同时还能够在进行预保养的时候利用高温煅烧干燥过后的气化炉炉膛内衬浇注料,使得干燥散落的淀粉以及碳纤维中游离的碳粉和原材料中的游离氧结合在浇注料浇筑成型的炉膛内衬形成微小的细密微孔,微孔内充注碳结合游离氧形成的二氧化碳,在不影响整体浇注炉膛内衬结构强度的同时实现浇注内衬热阻的增大,进而减小炉膛内衬的传热系数,有助于保护气化炉内壁,延长气化炉的使用寿命。

22.包裹碳纤维团包含以下重量份的原料制成:含淀粉15-45份以及短切炭纤维丝120-150份。短切碳纤维丝的长度设为6-20mm。

23.通过淀粉的加入,能够在短切碳纤维丝的外侧形成包裹的囊皮,进而便于在原料混合时将短切碳纤维丝均匀的混合在原料中,避免短切碳纤维丝抱团缠绕在一起影响耐火浇注料的局部强度,通过将短切碳纤维丝的长度设置在6

‑ꢀ

20mm的长度范围内,在发挥短切

炭纤维丝骨架作用的同时避免碳纤维丝相互缠绕影响浇筑内衬的混合均一性。

24.作为本发明进一步的方案,气化炉炉膛内衬浇注料由包含以下重量份的原料制成:含铝骨料230-238份、铝碳化硅碳砖粉165-180份、烧结煤矸石砖粉 345-365份、耐火水泥180-195份、硅微粉25-30份、外加剂30-40份、包裹碳纤维团35-50份。

25.将原料的配比范围缩小能够便于研发出具有最有形成的材料配比。

26.作为本发明进一步的方案,原料还包括7-15重量份的碳化硅、4-10重量份的白刚玉、7-15重量份的锌粉、25-35份的无机物晶须。无机物晶须为氧化钛晶须、氮化硅晶须、尖晶石晶须、莫来石晶须中的至少一种。无机物晶须由氧化钛晶须、氮化硅晶须、尖晶石晶须、莫来石晶须按照质量比10-20:10

‑ꢀ

20:10-20:10-20组成。

27.通过在原料中加入白刚玉能够使得白刚玉遇水后与结合剂充分结合,提高耐火浇注料的结合性;通过锌粉的加入有利于铝粉的氧化反应,进而在浇注料的内部形成氧化锌堵塞气孔,提高耐火材料的致密程度;通过无机晶须中氧化钛晶须的加入能够降低原位尖晶石化反应的温度,进而促进浇注内衬的烧结效果,进而增大原位尖晶石生成时的体积膨胀,减小高温烧结下的浇注内衬体积收缩,进而防止内衬开裂;通过氮化硅晶须的加入能够在浇注内衬冷却和升温的时候抵抗冷热的冲击,进一步避免浇注内衬受热或冷却时开裂。

28.作为本发明的进一步方案,原料还包括45-55份的烧制骨料,烧制骨料由重量比35-45:10-15:7-9:95的偏高岭土、氧化铝、电气石、水混合后烧制而成。

29.通过烧制骨料的加入能够在浇注内衬的内部形成骨架结构,进而加强浇注内衬的架构强度。

30.气化炉炉膛内衬浇注料的生产工艺,包括如下步骤:

31.步骤一:将含铝骨料原料放入粉碎机中制粒,制粒完成后和铝碳化硅砖粉混合均匀得到粗粒混合料;

32.步骤二:将烧结煤矸石砖粉、硅微粉、耐火水泥使用搅拌机混合均匀得到细粒混合料;

33.步骤三:将步骤一和步骤二得到的粗粒混合料和细粒混合料按照依次轮流加入混料机的方法混合均匀,再向混合均匀的物料中加入多次加入包裹碳纤维团。

34.步骤一中将含铝骨料、铝碳化硅砖粉混合均匀示是以20-30rpm的转速混碾3-4分钟,再以30-50rpm的转速混碾3-5分钟;步骤二中将烧结煤矸石砖粉、硅微粉、耐火水泥混合均匀是以55-70rpm的转速混碾2-3分钟;步骤三种粗粒混合料和细粒混合料混合均匀是以40-50rpm的转速混碾均匀,加入包裹碳纤维团混合均匀是以15-25rpm的转速混合。

35.原料制备例:

36.制备例1

37.本制备例的铝碳化硅碳砖粉由如下步骤的方法制得:

38.1)将铝碳化硅碳砖放入圆锥式破碎机中破碎,然后筛选出粒径小于10mm 的颗粒加入球磨机中粉磨,筛分出1-3的颗粒作为粒料;

39.2)将步骤1)制得的粒料放入去离子水中浸泡3小时,固液分层后将固体料放在烘干机中100℃烘干,得到铝碳化硅砖粉。

40.制备例2

41.本制备例的铝碳化硅碳砖粉由如下步骤的方法制得:

42.1)将铝碳化硅碳砖加入颚式破碎机中破碎,筛选出小于15mm的颗粒,再将颗粒放入粉磨机中粉磨,筛选出粒径为1-3mm的颗粒作为粒料;

43.2)将步骤1)制备得到的粒料加入质量分数为4%的废盐酸溶液中,浸泡 25分钟后固液分离,然后加入温度为60℃的清水,浸泡1小时,固液分离后,固体在100℃下烘干得到铝碳化硅碳砖粉。

44.制备例3

45.本制备例的烧结煤矸石砖粉由如下步骤的方法制得:

46.将烧结煤矸石砖放入颚式破碎机中破碎,然后筛分出颗粒粒径小于10mm 的颗粒放入圆锥形球磨机中,筛选出颗粒粒径为0-1mm的颗粒作为烧结煤矸石砖粉。

47.制备例4

48.本制备例的烧制骨料由如下步骤的方法制得:将偏高岭土35千克、氧化铝12千克、电气石粉9克加入球磨机中,再加温度为55℃的100升去离子水,球磨混合后利用压滤的方法取出固体,将固体100℃烘干后,在1580℃烧制18 小时,破碎、研磨再筛分后,用800目的筛网筛选出颗粒作为烧制骨料原料。

49.制备例5

50.本制备例的包裹碳纤维团由如下步骤的方法制得:

51.1)使用胶囊制备机加入玉米淀粉制备粒径在10-20mm的球形胶囊;

52.2)将碳纤维丝进行整理后利用切割机切割成6-20mm的短切纤维丝;

53.3)将切割好的短切纤维丝装入球形胶囊的内部。

54.实施例

55.实施例1

56.本实施例的气化炉炉膛内衬浇注料由如下重量的原料制成:含铝骨料 230.0千克、铝碳化硅碳砖粉165.0千克、烧结煤矸石砖粉345.0千克、耐火水泥180.0千克、硅微粉25.0千克、外加剂30千克、包裹碳纤维团35千克。

57.其中含铝骨料为铝矾土,粒径为1-2mm。

58.铝碳化硅碳砖粉采用制备例1中制得的铝碳化硅碳砖粉。

59.烧结煤矸石砖粉采用制备例3中制备的烧结煤矸石砖粉。

60.硅微粉的平均粒径为1.2μm,硅微粉中粒径小于1.2的颗粒在硅微粉中质量分数不小于95%。

61.外加剂由1:6的六次甲基四胺与酚醛树脂粉混合组成,其中酚醛树脂粉的平均粒径为500nm。

62.本实施例的气化炉炉膛内衬浇注料的生产工艺包括如下步骤:

63.步骤一:将含铝骨料原料放入粉碎机中制粒,制粒完成后和铝碳化硅砖粉混合均匀得到粗粒混合料;

64.步骤二:将烧结煤矸石砖粉、硅微粉、耐火水泥使用搅拌机混合均匀得到细粒混合料;

65.步骤三:将步骤一和步骤二得到的粗粒混合料和细粒混合料按照依次轮流加入混料机的方法混合均匀,再向混合均匀的物料中加入多次加入包裹碳纤维团。

66.实施例2

67.本实施例的气化炉炉膛内衬浇注料由如下重量的原料制成:含铝骨料 231.0千克、铝碳化硅碳砖粉170.0千克、烧结煤矸石砖粉350.0千克、耐火水泥185.0千克、硅微粉27.0千克、外加剂32.0千克、包裹碳纤维团38千克。

68.其中含铝骨料为铝矾土,粒径为1-2mm。

69.铝碳化硅碳砖粉采用制备例1中制得的铝碳化硅碳砖粉。

70.烧结煤矸石砖粉采用制备例3中制备的烧结煤矸石砖粉。

71.硅微粉的平均粒径为1.2μm,硅微粉中粒径小于1.2的颗粒在硅微粉中质量分数不小于95%。

72.外加剂由1:6的六次甲基四胺与酚醛树脂粉混合组成,其中酚醛树脂粉的平均粒径为500nm。

73.本实施例的气化炉炉膛内衬浇注料的生产工艺包括如下步骤:

74.步骤一:将含铝骨料原料放入粉碎机中制粒,制粒完成后和铝碳化硅砖粉混合均匀得到粗粒混合料;

75.步骤二:将烧结煤矸石砖粉、硅微粉、耐火水泥使用搅拌机混合均匀得到细粒混合料;

76.步骤三:将步骤一和步骤二得到的粗粒混合料和细粒混合料按照依次轮流加入混料机的方法混合均匀,再向混合均匀的物料中加入多次加入包裹碳纤维团。

77.实施例3

78.本实施例的气化炉炉膛内衬浇注料由如下重量的原料制成:含铝骨料232.0千克、铝碳化硅碳砖粉172.0千克、烧结煤矸石砖粉352.0千克、耐火水泥187.0千克、硅微粉28.0千克、外加剂33.0千克、包裹碳纤维团36千克。

79.其中含铝骨料为铝矾土,粒径为1-2mm。

80.铝碳化硅碳砖粉采用制备例1中制得的铝碳化硅碳砖粉。

81.烧结煤矸石砖粉采用制备例3中制备的烧结煤矸石砖粉。

82.硅微粉的平均粒径为1.2μm,硅微粉中粒径小于1.2的颗粒在硅微粉中质量分数不小于95%。

83.外加剂由1:6的六次甲基四胺与酚醛树脂粉混合组成,其中酚醛树脂粉的平均粒径为500nm。

84.本实施例的气化炉炉膛内衬浇注料的生产工艺包括如下步骤:

85.步骤一:将含铝骨料原料放入粉碎机中制粒,制粒完成后和铝碳化硅砖粉混合均匀得到粗粒混合料;

86.步骤二:将烧结煤矸石砖粉、硅微粉、耐火水泥使用搅拌机混合均匀得到细粒混合料;

87.步骤三:将步骤一和步骤二得到的粗粒混合料和细粒混合料按照依次轮流加入混料机的方法混合均匀,再向混合均匀的物料中加入多次加入包裹碳纤维团。

88.实施例4

89.本实施例的气化炉炉膛内衬浇注料由如下重量的原料制成:含铝骨料233.0千克、铝碳化硅碳砖粉177.0千克、烧结煤矸石砖粉356.0千克、耐火水泥191.0千克、硅微粉29.0千克、、外加剂34.0千克包裹碳纤维团45千克。

90.其中含铝骨料为铝矾土,粒径为1-2mm。

91.铝碳化硅碳砖粉采用制备例1中制得的铝碳化硅碳砖粉。

92.烧结煤矸石砖粉采用制备例3中制备的烧结煤矸石砖粉。

93.硅微粉的平均粒径为1.2μm,硅微粉中粒径小于1.2的颗粒在硅微粉中质量分数不小于95%。

94.外加剂由1:6的六次甲基四胺与酚醛树脂粉混合组成,其中酚醛树脂粉的平均粒径为500nm。

95.本实施例的气化炉炉膛内衬浇注料的生产工艺包括如下步骤:

96.步骤一:将含铝骨料原料放入粉碎机中制粒,制粒完成后和铝碳化硅砖粉混合均匀得到粗粒混合料;

97.步骤二:将烧结煤矸石砖粉、硅微粉、耐火水泥使用搅拌机混合均匀得到细粒混合料;

98.步骤三:将步骤一和步骤二得到的粗粒混合料和细粒混合料按照依次轮流加入混料机的方法混合均匀,再向混合均匀的物料中加入多次加入包裹碳纤维团。

99.实施例5

100.本实施例的气化炉炉膛内衬浇注料由如下重量的原料制成:含铝骨料 233.0千克、铝碳化硅碳砖粉174.0千克、烧结煤矸石砖粉357.0千克、耐火水泥192.0千克、硅微粉29.0千克、外加剂35.0千克、包裹碳纤维团46千克。

101.其中含铝骨料为铝矾土,粒径为1-2mm。

102.铝碳化硅碳砖粉采用制备例1中制得的铝碳化硅碳砖粉。

103.烧结煤矸石砖粉采用制备例3中制备的烧结煤矸石砖粉。

104.硅微粉的平均粒径为1.2μm,硅微粉中粒径小于1.2的颗粒在硅微粉中质量分数不小于95%。

105.外加剂由1:6的六次甲基四胺与酚醛树脂粉混合组成,其中酚醛树脂粉的平均粒径为500nm。

106.本实施例的气化炉炉膛内衬浇注料的生产工艺包括如下步骤:

107.步骤一:将含铝骨料原料放入粉碎机中制粒,制粒完成后和铝碳化硅砖粉混合均匀得到粗粒混合料;

108.步骤二:将烧结煤矸石砖粉、硅微粉、耐火水泥使用搅拌机混合均匀得到细粒混合料;

109.步骤三:将步骤一和步骤二得到的粗粒混合料和细粒混合料按照依次轮流加入混料机的方法混合均匀,再向混合均匀的物料中加入多次加入包裹碳纤维团。

110.实施例6

111.本实施例的气化炉炉膛内衬浇注料由如下重量的原料制成:含铝骨料 234.0千克、铝碳化硅碳砖粉176.0千克、烧结煤矸石砖粉358.0千克、耐火水泥193.0千克、硅微粉29.0千克、外加剂36.0千克、包裹碳纤维团47千克。

112.其中含铝骨料为铝矾土,粒径为1-2mm。

113.铝碳化硅碳砖粉采用制备例1中制得的铝碳化硅碳砖粉。

114.烧结煤矸石砖粉采用制备例3中制备的烧结煤矸石砖粉。

115.硅微粉的平均粒径为1.2μm,硅微粉中粒径小于1.2的颗粒在硅微粉中质量分数不小于95%。

116.外加剂由1:6的六次甲基四胺与酚醛树脂粉混合组成,其中酚醛树脂粉的平均粒径为500nm。

117.本实施例的气化炉炉膛内衬浇注料的生产工艺包括如下步骤:

118.步骤一:将含铝骨料原料放入粉碎机中制粒,制粒完成后和铝碳化硅砖粉混合均匀得到粗粒混合料;

119.步骤二:将烧结煤矸石砖粉、硅微粉、耐火水泥使用搅拌机混合均匀得到细粒混合料;

120.步骤三:将步骤一和步骤二得到的粗粒混合料和细粒混合料按照依次轮流加入混料机的方法混合均匀,再向混合均匀的物料中加入多次加入包裹碳纤维团。

121.实施例7

122.本实施例的气化炉炉膛内衬浇注料由如下重量的原料制成:含铝骨料 235.0千克、铝碳化硅碳砖粉177.0千克、烧结煤矸石砖粉359.0千克、耐火水泥194.0千克、硅微粉29.0千克、外加剂37.0千克、包裹碳纤维团48千克。

123.其中含铝骨料为铝矾土,粒径为1-2mm。

124.铝碳化硅碳砖粉采用制备例1中制得的铝碳化硅碳砖粉。

125.烧结煤矸石砖粉采用制备例3中制备的烧结煤矸石砖粉。

126.硅微粉的平均粒径为1.2μm,硅微粉中粒径小于1.2的颗粒在硅微粉中质量分数不小于95%。

127.外加剂由1:6的六次甲基四胺与酚醛树脂粉混合组成,其中酚醛树脂粉的平均粒径为500nm。

128.本实施例的气化炉炉膛内衬浇注料的生产工艺包括如下步骤:

129.步骤一:将含铝骨料原料放入粉碎机中制粒,制粒完成后和铝碳化硅砖粉混合均匀得到粗粒混合料;

130.步骤二:将烧结煤矸石砖粉、硅微粉、耐火水泥使用搅拌机混合均匀得到细粒混合料;

131.步骤三:将步骤一和步骤二得到的粗粒混合料和细粒混合料按照依次轮流加入混料机的方法混合均匀,再向混合均匀的物料中加入多次加入包裹碳纤维团。

132.实施例8

133.本实施例的气化炉炉膛内衬浇注料由如下重量的原料制成:含铝骨料 236.0千克、铝碳化硅碳砖粉178.0千克、烧结煤矸石砖粉360.0千克、耐火水泥195.0千克、硅微粉30.0千克、外加剂38.0千克、包裹碳纤维团49千克。

134.其中含铝骨料为铝矾土,粒径为1-2mm。

135.铝碳化硅碳砖粉采用制备例1中制得的铝碳化硅碳砖粉。

136.烧结煤矸石砖粉采用制备例3中制备的烧结煤矸石砖粉。

137.硅微粉的平均粒径为1.2μm,硅微粉中粒径小于1.2的颗粒在硅微粉中质量分数不小于95%。

138.外加剂由1:6的六次甲基四胺与酚醛树脂粉混合组成,其中酚醛树脂粉的平均粒

径为500nm。

139.本实施例的气化炉炉膛内衬浇注料的生产工艺包括如下步骤:

140.步骤一:将含铝骨料原料放入粉碎机中制粒,制粒完成后和铝碳化硅砖粉混合均匀得到粗粒混合料;

141.步骤二:将烧结煤矸石砖粉、硅微粉、耐火水泥使用搅拌机混合均匀得到细粒混合料;

142.步骤三:将步骤一和步骤二得到的粗粒混合料和细粒混合料按照依次轮流加入混料机的方法混合均匀,再向混合均匀的物料中加入多次加入包裹碳纤维团。

143.实施例9

144.本实施例的气化炉炉膛内衬浇注料由如下重量的原料制成:含铝骨料 237.0千克、铝碳化硅碳砖粉179.0千克、烧结煤矸石砖粉362.0千克、耐火水泥195.0千克、硅微粉30.0千克、外加剂40.0千克、包裹碳纤维团50.0千克。

145.其中含铝骨料为铝矾土,粒径为1-2mm。

146.铝碳化硅碳砖粉采用制备例1中制得的铝碳化硅碳砖粉。

147.烧结煤矸石砖粉采用制备例3中制备的烧结煤矸石砖粉。

148.硅微粉的平均粒径为1.2μm,硅微粉中粒径小于1.2的颗粒在硅微粉中质量分数不小于95%。

149.外加剂由1:6的六次甲基四胺与酚醛树脂粉混合组成,其中酚醛树脂粉的平均粒径为500nm。

150.本实施例的气化炉炉膛内衬浇注料的生产工艺包括如下步骤:

151.步骤一:将含铝骨料原料放入粉碎机中制粒,制粒完成后和铝碳化硅砖粉混合均匀得到粗粒混合料;

152.步骤二:将烧结煤矸石砖粉、硅微粉、耐火水泥使用搅拌机混合均匀得到细粒混合料;

153.步骤三:将步骤一和步骤二得到的粗粒混合料和细粒混合料按照依次轮流加入混料机的方法混合均匀,再向混合均匀的物料中加入多次加入包裹碳纤维团。

154.实施例10

155.本实施例的气化炉炉膛内衬浇注料由如下重量的原料制成:含铝骨料 238.0千克、铝碳化硅碳砖粉180.0千克、烧结煤矸石砖粉365.0千克、耐火水泥195.0千克、硅微粉30.0千克、外加剂40.0千克、包裹碳纤维团50.0千克。

156.其中含铝骨料为铝矾土,粒径为1-2mm。

157.铝碳化硅碳砖粉采用制备例1中制得的铝碳化硅碳砖粉。

158.烧结煤矸石砖粉采用制备例3中制备的烧结煤矸石砖粉。

159.硅微粉的平均粒径为1.2μm,硅微粉中粒径小于1.2的颗粒在硅微粉中质量分数不小于95%。

160.外加剂由1:6的六次甲基四胺与酚醛树脂粉混合组成,其中酚醛树脂粉的平均粒径为500nm。

161.本实施例的气化炉炉膛内衬浇注料的生产工艺包括如下步骤:

162.步骤一:将含铝骨料原料放入粉碎机中制粒,制粒完成后和铝碳化硅砖粉混合均

匀得到粗粒混合料;

163.步骤二:将烧结煤矸石砖粉、硅微粉、耐火水泥使用搅拌机混合均匀得到细粒混合料;

164.步骤三:将步骤一和步骤二得到的粗粒混合料和细粒混合料按照依次轮流加入混料机的方法混合均匀,再向混合均匀的物料中加入多次加入包裹碳纤维团。

165.对比例1

166.本对比例的气化炉炉膛内衬浇注料与实施例1中的气化炉炉膛内衬浇注料区别在于,原料中不含包裹碳纤维团。

167.对比例2

168.本对比例的气化炉炉膛内衬浇注料与实施例1中的气化炉炉膛内衬浇注料区别在于,原料中不含烧结煤矸石砖粉。

169.性能检验试验

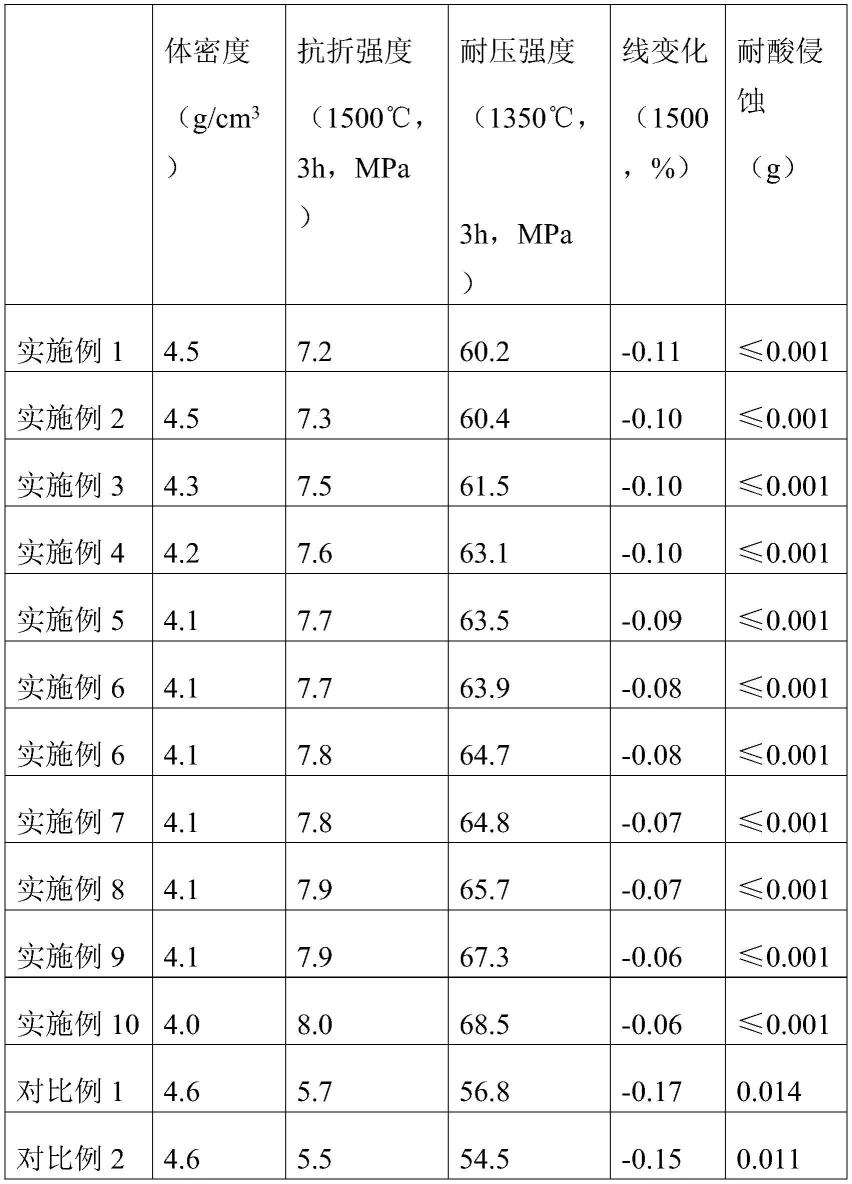

170.取实施例1-10及对比例1-2中的气化炉炉膛内衬浇注料,测试其体密度,并按照gb/t3002-2017《耐火材料高温抗折强度试验方法》测试抗折强度,按照yb/t2202-1998《耐火浇注料高温耐压强度试验方法》测试其耐压强度,按照yb/t5203-1993《致密耐火浇注料线变化率试验方法》测试其线变化率,按照gb/t5203-2008《耐火材料耐硫酸侵蚀试验方法》测试其耐酸侵蚀性能,测试结果如下表所示:

171.表1实施例1-10及对比例1-2中的气化炉炉膛内衬浇注料性能对比

[0172][0173]

根据实施例1-10、对比例1、对比例2以及表1能够看出随着包裹碳纤维团的加入量的增加,浇注料的体密度在增加,抗折强度增加、耐压强度也在增加,线变化率变小,耐酸侵蚀变化不明显,由此可见加入包裹碳纤维团能够增加化炉炉膛内衬浇注料的抗折强度和耐压强度。

[0174]

以上所述,仅为本发明进一步的实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明所公开的范围内,根据本发明的技术方案及其构思加以等同替换或改变,都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1