含锂溶液联产碳酸锂和氢氧化锂的方法与流程

1.本发明涉及锂盐制备技术领域,具体而言,涉及含锂溶液联产碳酸锂和氢氧化锂的方法。

背景技术:

2.碳酸锂、氢氧化锂作为锂盐的重要化合物,其中电池级碳酸锂广泛用于制备磷酸铁锂正极材料,电池级氢氧化锂则被应用在镍钴锰酸锂三元材料制备中。由于磷酸铁锂和三元前驱体性能各有优劣,市场份额不断变化,导致其相应原材料电池级碳酸锂、电池级氢氧化锂价格随之波动。因此,发明一种能够联产电池级碳酸锂、电池级氢氧化锂且能够根据市场需求灵活调整碳酸锂和氢氧化锂产能的工艺,具有很大市场价值。

3.鉴于此,特提出本发明。

技术实现要素:

4.本发明的目的在于提供含锂溶液联产碳酸锂和氢氧化锂的方法,解决现有联产碳酸锂和氢氧化锂方法不能够灵活调整碳酸锂和氢氧化锂产能的问题。

5.本发明是这样实现的:

6.第一方面,本发明提供一种含锂溶液联产碳酸锂和氢氧化锂的方法,包括如下步骤:

7.沉锂:将含锂溶液与水溶性碳酸盐进行反应后,对反应液过滤后得到粗碳酸锂固体和沉锂母液;

8.苛化:将部分粗碳酸锂与氢氧化钙在液相中进行反应后,对反应液进行蒸发结晶,得到氢氧化锂固体;

9.沉锂母液利用:向沉锂母液中加酸进行脱碳,脱碳后的沉锂母液与含锂溶液合并再利用。

10.在可选的实施方式中,所述含锂溶液中锂含量为20-25g/l;

11.优选地,当含锂溶液中锂含量低于20g/l时,对含锂溶液进行蒸发浓缩至锂含量为20-25g/l。

12.在可选的实施方式中,所述沉锂步骤中,水溶性碳酸盐为碳酸钠或碳酸钾;

13.优选地,水溶性碳酸盐用量与含锂溶液中li含量摩尔比为0.5-0.8:1;

14.优选地,水溶性碳酸盐用量与含锂溶液中li含量摩尔比为0.5-0.6:1;

15.优选地,所述沉锂步骤中水溶性碳酸盐以溶液的形式加入;

16.优选地,所述碳酸钠溶液中碳酸钠质量分数为20%-30%;

17.优选地,所述沉锂步骤在60-90℃反应30-120min;

18.优选地,所述沉锂步骤反应温度80-90℃,反应时间90-120min;

19.优选地,所述沉锂步骤对反应液进行搅拌,搅拌速度400-600rpm;

20.优选地,所述沉锂母液中锂含量低于3g/l。

21.在可选的实施方式中,所述苛化步骤中,氢氧化钙与粗碳酸锂中碳酸锂的摩尔比为1.0-1.5:1;

22.优选地,所述苛化步骤中,氢氧化钙与碳酸锂的摩尔比为1.1-1.2:1;

23.优选地,所述苛化步骤中,反应温度为50-80℃,反应时间为30-120min;

24.优选地,所述苛化步骤中,反应温度为60-80℃,反应时间为60-90min;

25.优选地,所述苛化步骤中,对反应液进行搅拌,搅拌速度400-600rpm;

26.优选地,所述苛化步骤中,蒸发结晶前,先用树脂去除反应液中的钙。

27.在可选的实施方式中,粗碳酸锂与纯水进行第一制浆后再进行苛化反应;

28.优选地,粗碳酸锂与纯水按质量比为1:3-5进行第一制浆;

29.优选地,所述苛化步骤中,氢氧化钙以氢氧化钙溶液的形式与粗碳酸锂混合;

30.优选地,所述苛化步骤前,先用纯水对粗碳酸锂进行洗涤;

31.优选地,用纯水对粗碳酸锂进行洗涤步骤中,纯水与粗碳酸锂质量比为5-10。

32.在可选的实施方式中,所述沉锂母液利用步骤中,向沉锂母液中加酸直至溶液中无气泡产生:

33.优选地,所述沉锂母液利用步骤中酸为硫酸;

34.优选地,对含锂溶液进行蒸发浓缩得到副产品十水硫酸钠;

35.优选地,所述脱碳步骤的反应温度为60-70℃;

36.优选地,所述脱碳后的沉锂母液中含量低于0.5g/l。

37.在可选的实施方式中,所述粗碳酸锂固体一部分进入苛化步骤,另一部分进行提纯,所述提纯步骤包括第二制浆、碳化和高温热解,得到纯化的碳酸锂。

38.在可选的实施方式中,所述第二制浆结束后得到第二浆液,所述第二浆液中锂的质量浓度为6.5-9.5g/l;

39.优选地,所述蒸发结晶后得到的结晶母液转移至第二浆液中再利用;

40.优选地,所述第二浆液中锂的质量浓度为8-9g/l g/l。

41.在可选的实施方式中,所述碳化是向第二浆液中通入co2得到碳酸氢锂溶液;

42.优选地,所述碳化步骤中通入co2的压力为0.2-0.3mpa;

43.优选地,所述脱碳步骤释放的co2通入第二浆液中;

44.优选地,所述碳化步骤的反应温度为15-40℃,反应时间为30-120min;

45.优选地,所述碳化步骤的反应温度为25-30℃,反应时间为60-90min;

46.优选地,所述碳化步骤对反应液进行搅拌,搅拌速度400-600rpm;

47.优选地,所述碳化步骤后对反应进行过滤,得到碳酸氢锂溶液。

48.在可选的实施方式中,所述高温热解是将所述碳酸氢锂溶液加热至70-95℃,反应时间30-120min,过滤得到纯化的碳酸锂;

49.优选地,所述高温热解步骤中,温度为85-95℃,反应时间在60-90min;

50.优选地,所述高温热解步骤中,对反应液进行搅拌,搅拌速度400-600rpm;

51.优选地,所述高温热解步骤中,过滤得到纯化的碳酸锂和高温热解母液,所述高温热解母液转移至第二浆液中再利用;

52.优选地,高温热解步骤中,对过滤得到的固体进行水洗除杂,得到纯化的碳酸锂;

53.优选地,所述高温热解步骤中释放的co2收集并通入第二浆液中再利用。

54.本发明具有以下有益效果:

55.本技术可以实现从含锂溶液中联产碳酸锂、氢氧化锂两种产品,并且可以根据市场价格波动灵活调配两种产品产量,实现利益最大化。

附图说明

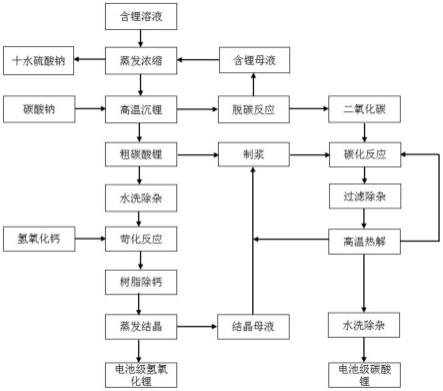

56.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

57.图1为本技术的流程图。

具体实施方式

58.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

59.本实施例提供一种含锂溶液联产碳酸锂和氢氧化锂的方法,包括如下步骤:

60.沉锂:将含锂溶液与水溶性碳酸盐进行反应后,对反应液过滤后得到粗碳酸锂固体和沉锂母液;

61.苛化:将部分粗碳酸锂与氢氧化钙在液相中进行反应后,对反应液进行蒸发结晶,得到氢氧化锂固体;

62.沉锂母液利用:向沉锂母液中加酸进行脱碳,脱碳后的沉锂母液与含锂溶液合并再利用。

63.本技术采用高温沉锂法和苛化法联产碳酸锂和氢氧化锂两种产品,且可以用于电池级碳酸锂和电池级氢氧化锂的生产,其中粗碳酸锂的分配可根据碳酸锂、氢氧化锂市场价格的波动来灵活调配,实现利益最大化;也可根据脱碳反应的co2产量、结晶母液和高温热解母液中的锂含量来计算碳化反应所需补充粗碳酸锂质量,实现成本最小化。

64.沉锂是向浓缩母液中滴加过量碳酸钠溶液,溶液中不断有白色沉淀产生即碳酸锂产生,过滤得到粗碳酸锂,高温沉锂法具备转化率高、反应速度快等优点,反应式如下:

[0065][0066]

氢氧化锂是将碳酸锂与氢氧化钙溶液在高温下进行苛化反应,过滤得到氢氧化锂溶液,对反应液进行蒸发结晶前可进行除杂,反应式如下:

[0067]

ca(oh)2+li2co3→

lioh+caco3↓

[0068]

在本技术的其他实施例中,所述含锂溶液中锂含量为20-25g/l;

[0069]

优选地,当含锂溶液中锂含量低于20g/l时,对含锂溶液进行蒸发浓缩至锂含量为20-25g/l。

[0070]

本技术中的含锂溶液可以为对电池材料中的锂进行回收得到的,也可以是对锂辉石等含锂矿石中的锂进行提取得到的。

[0071]

溶液中的锂含量相对较高,有利于后续碳酸锂的析出;锂含量过高,浓缩的能耗

大,且溶液中杂质的溶度也大,使得粗碳酸锂中杂质含量相对较高,不利于后续对粗碳酸锂的提纯。

[0072]

当含锂溶液与沉锂母液合并后溶液中锂含量过低时,对溶液进行蒸发浓缩后再进行沉锂,本技术中对沉锂母液进行脱碳,可以避免沉锂母液与含锂溶液合并后进行蒸发浓缩时堵塞设备。

[0073]

在本技术的其他实施例中,所述沉锂步骤中,水溶性碳酸盐为碳酸钠或碳酸钾,对应的可以收集硫酸钾或硫酸钠;

[0074]

优选地,水溶性碳酸盐用量与含锂溶液中li含量摩尔比为0.5-0.8:1;

[0075]

优选地,水溶性碳酸盐用量与含锂溶液中li含量摩尔比为0.5-0.6:1,使锂被充分转化成碳酸锂;

[0076]

优选地,所述沉锂步骤中水溶性碳酸盐以溶液的形式加入,提高沉锂反应速率,溶液可以滴加至含锂溶液中,防止碳酸锂晶粒生成太快,导致杂质进入碳酸锂晶格中,便于提高产品纯度;

[0077]

优选地,所述碳酸钠溶液中碳酸钠质量分数为20%-30%,有利于后续碳酸锂的析出;

[0078]

优选地,所述沉锂步骤在60-90℃反应30-120min;

[0079]

优选地,所述沉锂步骤反应温度80-90℃,反应时间90-120min;

[0080]

优选地,所述沉锂步骤对反应液进行搅拌,搅拌速度400-600rpm;

[0081]

优选地,所述沉锂母液中锂含量低于3g/l。

[0082]

在本技术的其他实施例中,所述苛化步骤中,氢氧化钙与粗碳酸锂中碳酸锂的摩尔比为1.0-1.5:1,氢氧化钙过量,使得碳酸锂能够被充分转化成氢氧化锂;

[0083]

优选地,所述苛化步骤中,氢氧化钙与碳酸锂的摩尔比为1.1-1.2:1;

[0084]

优选地,所述苛化步骤中,反应温度为50-80℃,反应时间为30-120min;

[0085]

优选地,所述苛化步骤中,反应温度为60-80℃,反应时间为60-90min;

[0086]

优选地,所述苛化步骤中,对反应液进行搅拌,搅拌速度400-600rpm;

[0087]

优选地,所述苛化步骤中,蒸发结晶前,先用树脂去除反应液中的钙。

[0088]

将高纯度碳酸锂与氢氧化钙水溶液反应,经过分离除杂后得到高纯度氢氧化锂溶液,经蒸发结晶后得到电池级氢氧化锂固体,此法具备产品纯度高的优点。

[0089]

在本技术的其他实施例中,粗碳酸锂与纯水进行第一制浆后再进行苛化反应;

[0090]

优选地,粗碳酸锂与纯水按质量比为1:3-5进行第一制浆;

[0091]

优选地,所述苛化步骤中,氢氧化钙以氢氧化钙溶液的形式与粗碳酸锂混合;

[0092]

优选地,所述苛化步骤前,先用纯水对粗碳酸锂进行洗涤;

[0093]

优选地,用纯水对粗碳酸锂进行洗涤步骤中,纯水与粗碳酸锂质量比为5-10。

[0094]

部分粗碳酸锂经水洗降低na、s等杂质含量后,再用纯水制浆与氢氧化钙溶液在高温下进行苛化反应,降低产品中的杂质含量。粗碳酸锂与氢氧化钙溶液反应,均相反应有利于提高反应速率。

[0095]

在本技术的其他实施例中,所述沉锂母液利用步骤中,向沉锂母液中加酸直至溶液中无气泡产生:

[0096]

优选地,所述沉锂母液利用步骤中酸为硫酸,有利于得到副产品十水硫酸钠;

[0097]

优选地,对含锂溶液进行蒸发浓缩得到副产品十水硫酸钠;

[0098]

优选地,所述脱碳步骤的反应温度为60-70℃,有利于加快溶液脱碳速度;

[0099]

优选地,所述脱碳后的沉锂母液中含量低于0.5g/l。因上述沉锂反应中碳酸钠溶液过量,沉锂母液中含有大量需添加稀酸脱除,生成大量co2,反应式如下:

[0100][0101]

本技术也可根据脱碳反应的co2产量、结晶母液和高温热解母液中的锂含量来计算碳化反应所需补充粗碳酸锂质量,实现成本最小化。

[0102]

在本技术的其他实施例中,所述粗碳酸锂固体一部分进入苛化步骤,另一部分进行提纯,所述提纯步骤包括第二制浆、碳化和高温热解,得到纯化的碳酸锂。

[0103]

目前电池级碳酸锂生产方法主要有高温沉锂法、碳化分解法等。其中高温沉锂法具备转化率高、反应速度快等优点,但产品钠、硫总质量分数高于1%,存在产品中钠杂质含量过高的问题;碳化分解法可通过加热的方式分解碳酸氢锂生成电池级碳酸锂,产品钠、硫总质量分数低于0.2%,此法具有操作简单、产品纯度高的优点。本技术创造性的将二者结合起来,可得到高纯度碳酸锂。

[0104]

在本技术的其他实施例中,所述第二制浆结束后得到第二浆液,所述第二浆液中锂的质量浓度为6.5-9.5g/l;

[0105]

优选地,所述蒸发结晶后得到的结晶母液转移至第二浆液中再利用;

[0106]

优选地,所述第二浆液中锂的质量浓度为8-9g/l g/l。

[0107]

在本技术的其他实施例中,所述碳化是向第二浆液中通入co2得到碳酸氢锂溶液;

[0108]

优选地,所述碳化步骤中通入co2的压力为0.2-0.3mpa;

[0109]

优选地,所述脱碳步骤释放的co2通入第二浆液中;

[0110]

优选地,所述碳化步骤的反应温度为15-40℃,反应时间为30-120min;

[0111]

优选地,所述碳化步骤的反应温度为25-30℃,反应时间为60-90min;

[0112]

优选地,所述碳化步骤对反应液进行搅拌,搅拌速度400-600rpm;

[0113]

优选地,所述碳化步骤后对反应进行过滤,得到碳酸氢锂溶液。

[0114]

部分粗碳酸锂与结晶母液、高温热解母液混合制浆后,持续通入过量co2,得到碳酸氢锂溶液和不溶杂质,不溶性杂质主要为含ca、mg、si化合物,反应式如下:

[0115]

li2co3+co2+h2o

→

2lihco3[0116]

在本技术的其他实施例中,所述高温热解是将所述碳酸氢锂溶液加热至70-95℃,反应时间30-120min,过滤得到纯化的碳酸锂;

[0117]

优选地,所述高温热解步骤中,温度为85-95℃,反应时间在60-90min;

[0118]

优选地,所述高温热解步骤中,对反应液进行搅拌,搅拌速度400-600rpm;

[0119]

优选地,所述高温热解步骤中,过滤得到纯化的碳酸锂和高温热解母液,所述高温热解母液转移至第二浆液中再利用;

[0120]

优选地,高温热解步骤中,对过滤得到的固体进行水洗除杂,得到纯化的碳酸锂;

[0121]

优选地,所述高温热解步骤中释放的co2收集并通入第二浆液中再利用。

[0122]

将过滤除杂后的碳酸氢锂溶液加热,分解得到高纯碳酸锂、热解母液以及co2,热解母液回用与粗碳酸锂制浆,co2回用至前端碳化反应,反应式如下:

[0123][0124]

本技术含锂溶液联产碳酸锂和氢氧化锂的方法具体流程图如图1所示,首先含锂溶液经蒸发浓缩后得到高锂浓缩母液,向浓缩母液中添加一定量的碳酸钠溶液进行高温沉锂反应,过滤得到粗碳酸锂沉淀及沉锂母液,沉锂母液经加酸脱碳得到大量co2气体和含锂母液,其中co2用于后续碳化反应,实现碳资源的回收利用,含锂母液重新进入蒸发系统浓缩,实现锂资源的闭环回收,同时得到副产品十水硫酸钠;高温沉锂所得的粗碳酸锂一部分经苛化反应制备电池级氢氧化锂,一部分经碳化、高温热解反应制备电池级碳酸锂,同时将氢氧化锂溶液的结晶母液与高温热解母液返回用于粗碳酸锂制浆,节约纯水用量的同时实现了锂资源的循环利用。

[0125]

以下结合实施例对本发明的特征和性能作进一步的详细描述。

[0126]

实施例1

[0127]

本发明实施例提供一种含锂溶液联产碳酸锂和氢氧化锂的方法,具体提供了一种含锂溶液联产电池级碳酸锂和电池级氢氧化锂的方法,步骤如下所示:

[0128]

(1)取一定量浓缩后的含锂母液,其中锂含量在21.3g/l,向含锂母液中滴加浓度为30wt%的碳酸钠溶液,碳酸钠用量与溶液中li含量摩尔比在0.6:1之间,在85℃、400rpm下搅拌反应120min,经过过滤后得到粗碳酸锂固体,沉锂母液进入脱碳反应,此时沉锂母液中含量为15g/l;

[0129]

(2)在65℃下向沉锂母液中缓慢滴加浓硫酸,直至溶液中无气泡产生,并且收集反应过程中co2,净化提纯后用于后续碳化反应,含锂母液再次返回蒸发系统,得到副产品十水硫酸钠,此时含锂母液中含量为0.3g/l;

[0130]

(3)取部分粗碳酸锂按照1:10的质量比进行纯水洗涤,水洗除杂后的粗碳酸锂按照1:3的质量比进行纯水制浆,再向粗碳酸锂浆液中加入理论量1.2倍的氢氧化钙溶液,在70℃、400rpm下搅拌反应60min后,过滤得到氢氧化锂溶液,氢氧化锂溶液经树脂除钙、蒸发结晶后得到电池级氢氧化锂产品,同时结晶母液回用于碳化反应原料制浆;

[0131]

(4)取部分粗碳酸锂与结晶母液、高温热解母液混合制浆,浆液中锂的理论质量浓度为8.5g/l,再向浆液中持续通入0.3mpa来自脱碳、高温热解反应中的co2,在25℃、400rpm下搅拌反应60min,过滤除去ca、mg、si等不溶性杂质,得到澄清碳酸氢锂溶液;

[0132]

(5)将上述得到的澄清碳酸氢锂溶液加热至90℃,在400rpm下搅拌反应90min后,过滤得到高纯碳酸锂沉淀,再经洗涤干燥后得到电池级碳酸锂产品,同时收集反应过程中产生的co2气体,循环回用至碳化反应,收集过滤后的高温热解母液用于碳化反应原料制浆,此时高温热解母液中锂含量低于3g/l。

[0133]

其中,步骤(1)中碳酸钠高温沉锂反应:

[0134][0135]

其中:c1为含锂溶液中li的质量浓度,c2为高温沉锂反应后滤液中li的质量浓度;v1为含锂溶液体积,v2为高温沉锂反应后滤液体积。

[0136]

步骤(4)、(5)中碳化、高温热解反应:

[0137][0138]

其中:c3为粗碳酸锂浆液中li的质量浓度,c4为高温热解反应后滤液中li的质量浓度;v3为粗碳酸锂浆液体积,v4为高温热解反应后滤液体积。

[0139]

步骤(3)中苛化反应:

[0140][0141]

其中:c5为粗碳酸锂经纯水制浆后浆液中li的质量浓度,c6为苛化反应后滤液中li的质量浓度;v5为粗碳酸锂纯水制浆浆液体积,v6为苛化反应后滤液体积。

[0142]

全流程锂回收率:

[0143][0144]

其中:洗水全部回用至蒸发系统,此处不计锂损失;c1为含锂溶液中li的质量浓度,c7为结晶母液中li的质量浓度,c8为高温热解母液中li的质量浓度;v1为含锂溶液体积,v7为结晶母液体积,v8为高温热解母液体积;ω1为苛化反应后碳酸钙渣中锂质量占比,ω2为碳化反应后不溶杂质渣中锂质量占比;m1为苛化反应后碳酸钙渣质量,m2为碳化反应后不溶杂质质量。

[0145]

全流程碳回收利用效率:

[0146][0147]

其中:为方便计算,此处假定所有反应溶液体积为1l,即m1为1l溶液脱碳反应产生的co2质量,m2为1l溶液高温热分解反应产生的co2质量,m3为1l溶液碳化反应所需的co2质量。

[0148]

实施例2-6

[0149]

本实施例提供一种含锂溶液联产电池级碳酸锂和电池级氢氧化锂的方法,与实施例1的区别仅在于:步骤(1)中碳酸钠高温沉锂反应温度为50℃、60℃、70℃、80℃和90℃。

[0150]

效果对比:

[0151]

实施例123456粗碳酸锂转化率%86.5%43.3%62.1%74.5%81.6%86.3%

[0152]

实施例7-9

[0153]

本实施例提供一种含锂溶液联产电池级碳酸锂和电池级氢氧化锂的方法,与实施例1的区别仅在于:步骤(1)中高温沉锂反应时间为30min、60min和90min,考虑到生产效率,并未进一步延长反应时间。

[0154]

效果对比:

[0155]

实施例1789粗碳酸锂转化率%86.5%69.3%74.8%83.8%

[0156]

实施例10-12

[0157]

本实施例提供一种含锂溶液联产电池级碳酸锂和电池级氢氧化锂的方法,与实施

例1的区别仅在于:步骤(1)中碳酸钠用量与溶液中li含量摩尔比在0.5:1、0.7:1和0.8:1。

[0158]

效果对比:

[0159][0160][0161]

实施例13-15

[0162]

本实施例提供一种含锂溶液联产电池级碳酸锂和电池级氢氧化锂的方法,与实施例1的区别仅在于:步骤(4)中碳化反应时30min、90min和120min。

[0163]

效果对比:

[0164]

实施例1131415电池级碳酸锂转化率%67.3%35.8%68.2%67.5%

[0165]

实施例16-18

[0166]

本实施例提供一种含锂溶液联产电池级碳酸锂和电池级氢氧化锂的方法,与实施例1的区别仅在于:步骤(4)中碳化反应温度为40℃、30℃和20℃。

[0167]

效果对比:

[0168]

实施例1161718电池级碳酸锂转化率%67.3%45.7%64.7%66.5%

[0169]

实施例19-21

[0170]

本实施例提一种含锂溶液联产电池级碳酸锂和电池级氢氧化锂的方法,与实施例1的区别仅在于:步骤(4)中浆液中锂的理论质量浓度为7.5g/l、6.5g/l和9.5g/l。

[0171]

效果对比:

[0172]

实施例1192021电池级碳酸锂转化率%67.3%60.0%53.8%71.4%

[0173]

实施例22-25

[0174]

本实施例提供一种含锂溶液联产电池级碳酸锂和电池级氢氧化锂的方法,与实施例1的区别仅在于:步骤(5)中高温热解反应时间为60min、70min、80min和95min。

[0175]

效果对比:

[0176]

实施例122232425电池级碳酸锂转化率%67.3%63.6%63.9%66.2%67.9%

[0177]

实施例26-28

[0178]

本实施例提供一种含锂溶液联产电池级碳酸锂和电池级氢氧化锂的方法,与实施例1的区别仅在于:步骤(3)中苛化反应时间为30min、90min和120min。

[0179]

效果对比:

[0180]

实施例1262728电池级氢氧化锂转化率%81.3%72.6%83.0%82.6%

[0181]

实施例29-32

[0182]

本实施例提供一种含锂溶液联产电池级碳酸锂和电池级氢氧化锂的方法,与实施例1的区别仅在于:步骤(3)中苛化反应温度为50℃、60℃、80℃和90℃。

[0183]

效果对比:

[0184]

实施例129303132电池级氢氧化锂转化率%81.3%72.5%79.6%82.4%82.2%

[0185]

实施例33-34

[0186]

本实施例提供一种含锂溶液联产电池级碳酸锂和电池级氢氧化锂的方法,与实施例1的区别仅在于:步骤(3)氢氧化钙加入量为理论量的1倍和1.1倍。

[0187]

效果对比:

[0188]

实施例13334电池级氢氧化锂转化率%81.3%66.1%75.5%

[0189]

对比例1

[0190]

本对比例提供一种含锂溶液联产电池级碳酸锂和电池级氢氧化锂的方法,与实施例1的区别仅在于:步骤(3)中结晶母液未返回制浆,直接排放。

[0191]

对比例2

[0192]

本对比例提供一种含锂溶液联产电池级碳酸锂和电池级氢氧化锂的方法,与实施例1的区别仅在于:步骤(5)中高温热解母液未返回制浆,直接排放。

[0193]

对比例3

[0194]

本对比例提供一种含锂溶液联产电池级碳酸锂和电池级氢氧化锂的方法,与实施例1的区别仅在于:步骤(3)中结晶母液、步骤(5)中高温热解母液均未返回制浆,直接排放。

[0195]

效果对比:

[0196] 全流程锂回收率实施例191.2%对比例175.7%对比例263.2%对比例352.6%

[0197]

对比例4:

[0198]

本对比例提供一种含锂溶液联产电池级碳酸锂和电池级氢氧化锂的方法,与实施例1的区别仅在于:步骤(2)中碳化反应产生的co2未收集,直接排放。

[0199]

对比例5:

[0200]

本对比例提供一种含锂溶液联产电池级碳酸锂和电池级氢氧化锂的方法,与实施例1的区别仅在于:步骤(5)中高温热解反应产生的co2未收集,直接排放。

[0201]

对比例6:

[0202]

本对比例提供一种含锂溶液联产电池级碳酸锂和电池级氢氧化锂的方法,与实施例1的区别仅在于:步骤(2)中碳化反应、步骤(5)中高温热解反应产生的co2均未收集,直接排放。

[0203]

效果对比:

[0204] 全流程碳回收利用效率

实施例190.3%对比例449.9%对比例540.4%对比例60%

[0205]

(1)本技术可以实现从含锂溶液中联产电池级碳酸锂、电池级氢氧化锂两种产品,并且可以根据市场价格波动灵活调配两种产品产量,实现利益最大化;也可以根据工艺中结晶母液、高温热解母液的产量来决定制浆所需粗碳酸锂的质量,减少制浆所需纯水的用量,实现成本最小化。

[0206]

(2)本发明利用含锂的结晶母液、高温热解母液与粗碳酸锂制浆,减少纯水用量的同时实现了锂资源的循环利用,大大提高了整个流程的锂回收率。

[0207]

(3)本工艺收集脱碳反应、高温热解反应中产生的co2,用于碳化反应,避免了废气排放的同时实现了碳资源的回收利用,大大节约了生产成本。

[0208]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1