一种工业固废石膏制备无水硫酸钙和二水硫酸钙的方法与流程

1.本发明涉及一种工业固体废弃物资源化综合利用技术,尤其是涉及一种工业废弃物的资源循环利用中的工业固废石膏制备无水硫酸钙和二水硫酸钙的方法。

背景技术:

2.工业固废石膏是工业生产中由化学反应生成的以硫酸钙为主要成分的工业副产物。按其种类,可分为磷石膏、盐石膏、脱硫石膏、钛石膏、氟石膏和柠檬酸石膏等。我国的工业固废石膏累积量大,且排放量逐年增长。这些固废石膏的堆存不仅占用了大量的土地,而且对生态环境产生了严重的危害。工业固废石膏的处置及资源化利用的紧迫性已迫在眉睫。无水硫酸钙作为一种新型无机材料,与其他粉体材料相比,具有高强度、高模量、高介点强度、耐磨耗、耐高温、耐腐蚀、红外线反射性良好、易于表面处理、与高分子聚合物的亲和能力强、无毒等诸多优良的理化性能,而且价格在粉体中最低,有其他粉体无可比拟的性价比,应用范围非常广泛,是一种性能优良、价格低廉的绿色环保材料,具有很强的市场竞争力,因此常被用于做高分子材料的填充剂,不仅可以赋予材料一定的刚度和尺寸稳定性,而且可以提高材料热稳定性、耐磨性以及降低成本。

3.目前,无水硫酸钙的制备方法大都是由天然石膏或工业副产石膏经高温煅烧而成,煅烧的温度一般要大于550℃,能耗要求较高。

4.专利cn103396023a公开了一种无水硫酸钙的制备工艺,该工艺是将二水硫酸钙粉体在400~950℃高温燃气作用下进行快速脱水,产生硫酸钙粉体。采用该工艺技术来制备无水硫酸钙依旧存在产品性能上的缺陷与技术上的不足,产品不但分散性较差,而且能耗很高。

5.专利cn101033118a将磷石膏采用了外烧(间接煅烧)与内烧(直接煅烧)混合煅烧新工艺,生产出了符合国家标准的石膏粉,但由于煅烧时会有磷酸、氟化物的挥发,将污染环境,腐蚀设备,高温煅烧能耗成本较大,应用会受到很大限制。同时由于磷石膏中含量最大的杂质是石英,煅烧工艺并不能除去这些石英杂质,所以煅烧法并不能生产出高白、高纯的优质石膏产品。

6.专利cn101671848a提出了一种无水硫酸钙晶须的制备方法,工艺条件为首先在低温条件下将二水硫酸钙晶体分散到含有表面活性剂的水溶液中,再在100~250℃条件下水热反应一段时间,最终再将水热反应得到的半水石膏晶须与无机溶剂混合后于高温200~800℃下焙烧0.5~6h,最终制得无水硫酸钙晶须,最终产物中无水硫酸钙晶须的含量可达95%以上。但该专利中所述的制备无水硫酸钙晶须的方法制备过程中涉及低温、中温和高温三个层次的温度,其中高温最高可达800℃,整个制备过程中能量消耗较多,且制备工艺较为复杂,不利于大规模的推广与应用。

7.专利cn103014869a涉及一种无水硫酸钙晶须的可控制备方法,其主要制备工艺与专利cn101671848a类似,不同之处在于该专利先对二水硫酸钙进行常温酸化处理,得到高活性的半水硫酸钙,再进行水热反应制备半水硫酸钙晶须,最终经过焙烧制成无水硫酸钙

晶须。这两种制备无水硫酸钙晶须的方法和流程都较为复杂,难以投入实际生产。

8.无水硫酸钙,即硬石膏,其胶凝性差,晶型细小,难以过滤。在硫酸钙的水合物中,二水硫酸钙的晶粒最大。同时要综合利用工业固废石膏,尤其是制备高附加值的硫酸钙晶须时,必须将提纯后的无水硫酸钙进一步转化成二水硫酸钙。目前制备的硫酸钙晶须基本以半水或无水硫酸钙晶须为主,而无论是半水还是无水硫酸钙晶须,其原料必定是二水硫酸钙。由二水硫酸钙制备半水或无水硫酸钙晶须,才可能实现过程的相转化,而不能反过来。因此若利用工业固废石膏提纯后制备高附加值的硫酸钙晶须产品,对提纯后的固废石膏进一步水化成二水硫酸钙是先决条件。

9.然而工业生产上通过设置大型的晶型转化槽,在搅拌的条件下,不断地加水稀释溶液,以实现无水相向二水相的转化,该过程十分缓慢,通常需要45天,甚至更久,并且水化的并不彻底,效率极低。因此寻求无水硫酸钙的快速水化方法,不仅利于减少设备,降低成本,减小用地面积,而且对整个工艺的效率提升都有着巨大的作用。

10.上述种种方案能部分缓解工业固废石膏大量堆存的现状,但存在的问题依然很多。这些处理工艺虽然在一定程度上可消除一些有害杂质的不利影响,但处理工艺投资大、能耗高、二次污染难以解决,并且处理后固废石膏的品质仍较低。因此要解决工业固废石膏资源化利用的现实问题,迫切需要从技术方面寻求创新的方法。

技术实现要素:

11.本发明为解决现有工业固废石膏大量堆存,工业固废石膏处理工艺虽然在一定程度上可消除一些有害杂质的不利影响,但处理工艺投资大、需要高温煅烧过程能耗高、二次污染难以解决,并且处理后固废石膏的品质仍较低等现状而提供的一种无需高温煅烧,可大幅降低能耗,所提纯的无水硫酸钙具有纯度高,白度好,粒径均一等优良性能,处理固废石膏后的无水硫酸钙具有极高的附加值。以提纯后的无水硫酸钙为原料,通过加入少量的二水硫酸钙晶种,在氯化钠的水溶液中可实现无水硫酸钙的快速完全水化。

12.本发明为解决上述技术问题所采用的具体技术方案为:一种工业固废石膏制备无水硫酸钙和二水硫酸钙的方法,其特征在于,制备无水硫酸钙包括如下步骤:

13.步骤一:将工业固废石膏经烘干、破碎、磨粉、过筛得到粒径小于100目的粉体备用,筛余物富集,做煅烧处理;

14.步骤二:将步骤一所得到的粒度小于100目的粉体物料与盐酸溶液混合,搅拌,加热,待料浆温度升至70~90℃后继续反应1~6h;

15.步骤三:待步骤二反应结束后料浆冷却至温度低于70℃后向其中投入一定量的有机溶剂继续搅拌反应1~1.5h;

16.步骤四:将步骤三所得的料浆静置,使固液分离,上层为含杂质液相层,下层为已提纯的石膏的固体沉淀层;

17.步骤五:将步骤四所得的固液混合物分离,其中液相层与固体沉淀物分别分离;

18.步骤六:将步骤五所得到的含杂液相层经过滤滤去残渣,残渣富集后做焚烧处理,滤液返回步骤三中循环使用,将固体沉淀层过滤,所得滤液也返回步骤二中重复使用,之后将滤饼洗涤;

19.步骤七:将步骤六所得的滤饼烘干后即得纯化的无水硫酸钙产品。

20.所述的步骤一中,所述工业固废石膏是指磷石膏、盐石膏、脱硫石膏、氟石膏、钛石膏或柠檬酸石膏中的一种。

21.所述的步骤二中,所述盐酸的质量分数为9%~15%;所述的固废石膏粉体与盐酸的固液比(kg/l)为1:(1~5)。

22.所述的步骤三中,所述有机溶剂是指磷酸单丁酯、磷酸二丁酯、磷酸三丁酯、p-204{二(2-乙基己基)磷酸酯}、p-507(2-乙基己基磷酸单2-乙基己基酯)、磷酸二乙酯,磷酸三异丁酯中的一种或两种的组合;所述固废石膏粉体与有机溶剂的固液比(kg/l)为1:(1~5);所述的搅拌转速为300~600r/min。

23.所述的步骤六中,滤饼经热水反复洗涤三次后,并经乙醇洗涤一次后,成品滤饼在40~80℃下鼓风干燥1~6h,得到无水硫酸钙粉体。

24.一种工业固废石膏制备无水硫酸钙和二水硫酸钙的方法,其特征在于,制备二水硫酸钙包括如下步骤:

25.步骤八:将权利要求1中制备得到的无水硫酸钙与氯化钠溶液按一定的比例混合并加入微量的二水硫酸钙做晶种,于室温或低于室温的条件下搅拌反应一定的时间;

26.步骤九:将步骤八所得到的料浆过滤,所得的滤液返回步骤八中继续反应,之后将滤饼洗涤;

27.步骤十:待步骤九所得的滤饼烘干后即得纯化的二水硫酸钙产品。

28.所述的步骤八中,所述的氯化钠的质量分数为5%~15%;所述的无水硫酸钙与氯化钠溶液的质量比为1:(3~5);所述的微量的二水硫酸钙占投入的无水硫酸钙质量的2%~4%;所述的反应温度为5~25℃;所述的反应时间为12~48h;所述的搅拌转速为100~180r/min。

29.所述步骤九中所述的滤饼经自来水反复洗涤三次;所述步骤十中成品滤饼在40~80℃下鼓风干燥1~6h,得到二水硫酸钙产品。

30.由于石膏中的有害杂质,尤其是酸不溶物等成分富集于颗粒较大的粉体中,因此通过步骤一中的破碎、磨粉及筛分等过程即可将固废石膏中的绝大多数酸不溶物除去,而这部分酸不溶物颗粒较大,密度也较大,即便通过后续的反应也不利于去除。若无此初步的预处理步骤,则这部分杂质容易与提纯的石膏“共生共存”,不利于富集于有机无机界面处而被除去。

31.在步骤二中,待料浆升至预设温度后,反应一定的时间后,料浆的粘度由稀变稠,并逐步向“膏状”转化,此时料浆粘度达峰值。随着时间的推移,“膏状”的料浆逐渐变稀,向流体状态转化,最后料浆粘度达到稳定。整个反应过程呈现某种“可视化”的状态,使其呈现“可追踪”的状态,而这正是本发明的特殊性及创造性所在。本发明不采用其他的酸浸除杂法,而唯独采用盐酸,这是由于本发明采用的原理不是传统意义上的酸浸。传统上,采用酸浸法,所谓颗粒越细,浸润度越大,浸出量越大,实际上只溶解量越大,即一次性溶解较大量的石膏,待可溶量达饱和即可发生转化而析出,其过程中看不到“可视化”的相转化过程。本发明不同于此,采用盐酸与石膏反应,使其相转化过程逐步发生,无需达到某一相态的过饱和,而使另一相态析出。在反应开始后,即可逐步实现这一相转化过程,从而使整个反应过程呈现“可视化”状态。不同相态的石膏,其形貌、尺寸的不同导致其所形成的料浆的粘度差异极大,从而可凭肉眼即可观察到。这使得整个过程呈现一种“可追踪”的状态。这正是本发

明采用盐酸的特殊之处,采用其他任何酸皆达不到这样的效果。而且在步骤三中,由于本发明采用的有机溶剂与盐酸的密度与粘度的差异,使整个反应过程呈现出的“可视化状态”达最大化效果。

32.本发明在低于100℃的温和温度下反应,极大地节约了能耗,对设备本身的损伤亦达到最小化。反应结束后,由于固废石膏脱水变为无水石膏析出,脱除的结晶水使母液变稀,分解的杂质亦使母液难以回收。本发明采用了盐酸的最大优势即在于,反应结束后对母液进行简单的蒸发,即可使母液酸的浓度达到反应开始前的水平,经过无数次循环反应后对母液整体回收,即可将全部的酸蒸馏出,母液中的杂质富集变为残渣做焚烧处理除去,从而使得整个工艺实现绿色循环。而这是其他种类酸所达不到的效果。

33.本发明制备得到的无水石膏颗粒形貌规整、粒径较小(约2μm左右)且分散均匀。众所周知,粉体的颗粒形貌越规整,分散越均匀,其作为复合材料的改性剂的应用价值越大,附加值越高。采用其他种类的酸浸除杂制备得到的无水或半水石膏,或形貌不规整,或分散不均匀,皆达不到本发明的效果。

34.本发明的有益效果是:采用液相化学法,在工业固废石膏的提纯过程中,直接实现石膏废渣中二水硫酸钙向无水硫酸钙的转化,省去了高温煅烧过程,能耗大幅降低。所提纯的无水硫酸钙具有纯度高,白度好,粒径均一等优良性能,有着广泛的工业化应用前景。通过添加少量的二水硫酸钙做添加剂,可实现在氯化钠溶液中无水硫酸钙向二水硫酸钙的快速转化,极大地提高了生产效率,降低了生产成本。所述方法处理工业副产石膏后,得到的无水硫酸钙和二水硫酸钙皆具有极高的附加值,为工业固废石膏的综合利用开辟了新的途径。

附图说明:

35.下面结合附图和具体实施方式对本发明做进一步的详细说明。

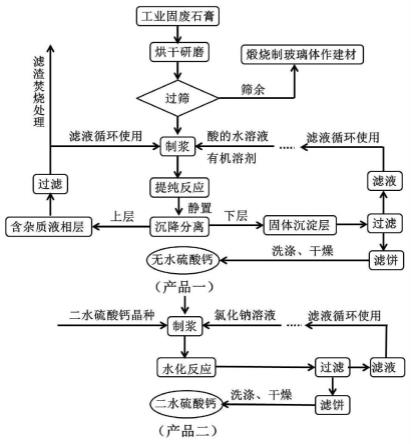

36.图1是本发明的工艺流程图;

37.图2是实施例1制备的无水硫酸钙的xrd图谱;

38.图3是实施例1制备的无水硫酸钙的sem图像;

39.图4是实施例1制备的二水硫酸钙的xrd图像。

具体实施方式

40.为使本发明的目的、技术方案和优点更加清楚,使本领域技术人员更好地理解本发明,以下通过实施例进一步阐述本发明,这些实施例仅用于举例说明的目的,并没有限制本发明的范围。下列实施例中未注明具体条件的试验方法,通常按照常规条件。本领域的技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点和功效。

41.请参阅图1-4。其中图1揭示了本发明的具体工艺流程。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用于配合说明书所揭示的内容,以供本领域技术人员了解与阅读,并非用于限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。

42.实施例1:

43.将磷石膏经烘干破碎研磨过筛得到粒度小于100目的干料(筛余物富集,煅烧为玻璃体制建材),然后将此干料与盐酸按固液比(kg/l)为2:3混合。其中盐酸的质量分数为9%。然后将此混合物在300r/min的转速下搅拌并逐渐升温,待温度升至70℃后继续搅拌反应2h,反应结束后,往此混合物中加入磷酸二乙酯,其与原料磷石膏粉料的固液比(kg/l)为1:1,并在原转速下继续搅拌反应1h。反应结束后将此混合物静置使其分层,使固液分离,上层为含杂质液相层,下层为已提纯石膏的固体沉淀层。之后将固液混合物分离,其中含杂质液相层与固体沉淀层分别分离。将所得到的含杂质液相层经过滤滤去残渣,残渣富集后做焚烧处理,滤液返回继续溶解磷石膏。将固体沉淀层过滤,所得滤液也返回重复使用。之后将滤饼洗涤,滤饼经热水反复洗涤三次,乙醇洗涤一次后,成品滤饼在80℃下鼓风干燥6h,得到无水硫酸钙粉体。

44.将该实施例制备得到的无水硫酸钙与5%的氯化钠溶液按1:5的质量比混合,并投入占无水硫酸钙质量4%的二水硫酸钙做晶种,于5℃下,在180r/min的转速下搅拌反应12h。反应结束后将料浆过滤,滤液返回继续参与反应,滤饼经水洗涤三次后,成品滤饼在80℃下鼓风干燥6h,得到二水硫酸钙粉体。

45.图2是实施例1制备得到的无水硫酸钙的xrd图像,从中可以看到原料石膏已完全转化为无水硫酸钙相态。图3是本实施例制备得到的无水硫酸钙的sem图像,从中可以看到,所制备得到的无水硫酸钙形貌规整,粒径约2μm,且分散非常均匀。图4是本实施例制备得到的二水硫酸钙的xrd图像,从中可以看出无水硫酸钙已经完全转化为二水硫酸钙。

46.实施例2:

47.将磷石膏经烘干破碎研磨过筛得到粒度小于100目的干料(筛余物富集,煅烧为玻璃体制建材),然后将此干料与盐酸按固液比(kg/l)为2:3混合。其中盐酸的质量分数为9%。然后将此混合物在300r/min的转速下搅拌并逐渐升温,待温度升至80℃后继续搅拌反应2h,反应结束后,待料浆冷却至温度低于70℃后,往此混合物中加入磷酸单丁酯,其与原料磷石膏粉料的固液比(kg/l)为1:1,并继续在原转速下搅拌反应1h。反应结束后将此混合物静置使其分层,使固液分离,上层为含杂质液相层,下层为已提纯石膏的固体沉淀层。之后将固液混合物分离,其中含杂质液相层与固体沉淀层分别分离。将所得到的含杂质液相层经过滤滤去残渣,残渣富集后做焚烧处理,滤液返回继续溶解磷石膏。将固体沉淀层过滤,所得滤液也返回重复使用。之后将滤饼洗涤,滤饼经热水反复洗涤三次,乙醇洗涤一次后,成品滤饼在80℃下鼓风干燥6h,得到无水硫酸钙粉体。

48.将该实施例制备得到的无水硫酸钙与10%的氯化钠溶液按1:4的质量比混合,并投入占无水硫酸钙质量3%的二水硫酸钙做晶种,于15℃下,在150r/min的转速下搅拌反应24h。反应结束后将料浆过滤,滤液返回继续参与反应,滤饼经水洗涤三次后,成品滤饼在80℃下鼓风干燥6h,得到二水硫酸钙粉体。

49.实施例3:

50.将磷石膏经烘干破碎研磨过筛得到粒度小于100目的干料(筛余物富集,煅烧为玻璃体制建材),然后将此干料与盐酸按固液比(kg/l)为1:3混合。其中盐酸的质量分数为11%。然后将此混合物在300r/min的转速下搅拌并逐渐升温,待温度升至90℃后继续搅拌反应2h,反应结束后,待料浆冷却至温度低于70℃后,往此混合物中加入磷酸单丁酯和磷酸二乙酯,其与原料磷石膏粉料的固液比为(kg/l)1:2,磷酸单丁酯和磷酸二乙酯的体积比为

1:1。之后将此料浆在原转速下继续搅拌反应1h。反应结束后将此混合物静置使其分层,使固液分离,上层为含杂质液相层,下层为已提纯石膏的固体沉淀层。之后将固液混合物分离,其中含杂质液相层与固体沉淀层分别分离。将所得到的含杂质液相层经过滤滤去残渣,残渣富集后做焚烧处理,滤液返回继续溶解磷石膏,固体沉淀层过滤,所得滤液也返回重复使用。之后将滤饼洗涤,滤饼经热水反复洗涤三次,乙醇洗涤一次后,成品滤饼在80℃下鼓风干燥6h,得到无水硫酸钙粉体。

51.将该实施例制备得到的无水硫酸钙与15%的氯化钠溶液按1:3的质量比混合,并投入占无水硫酸钙质量2%的二水硫酸钙做晶种,于25℃下,在100r/min的转速下搅拌反应48h。反应结束后将料浆过滤,滤液返回继续参与反应,滤饼经水洗涤三次后,成品滤饼在80℃下鼓风干燥6h,得到二水硫酸钙粉体。

52.实施例4:

53.将盐石膏经烘干破碎研磨过筛得到粒度小于100目的干料(筛余物富集,煅烧为玻璃体制建材),然后将此干料与盐酸按固液比(kg/l)为2:3混合。其中盐酸的质量分数为9%。然后将此混合物在300r/min的转速下搅拌并逐渐升温,待温度升至70℃后继续搅拌反应2h,反应结束后,往此混合物中加入磷酸单丁酯,其与原料盐石膏粉料的固液比(kg/l)为1:1,并在原转速下继续搅拌反应1h。反应结束后将此混合物静置使其分层,使固液分离,上层为含杂质液相层,下层为已提纯石膏的固体沉淀层。之后将固液混合物分离,其中含杂质液相层与固体沉淀层分别分离。将所得到的含杂质液相层经过滤滤去残渣,残渣富集后做焚烧处理,滤液返回继续溶解盐石膏,固体沉淀层过滤,所得滤液也返回重复使用。之后将滤饼洗涤,滤饼经热水反复洗涤三次,乙醇洗涤一次后,成品滤饼在80℃下鼓风干燥6h,得到无水硫酸钙粉体。

54.将该实施例制备得到的无水硫酸钙与5%的氯化钠溶液按1:5的质量比混合,并投入占无水硫酸钙质量4%的二水硫酸钙做晶种,于5℃下,在180r/min的转速下搅拌反应12h。反应结束后将料浆过滤,滤液返回继续参与反应,滤饼经水洗涤三次后,成品滤饼在80℃下鼓风干燥6h,得到二水硫酸钙粉体。

55.实施例5:

56.将盐石膏经烘干破碎研磨过筛得到粒度小于100目的干料(筛余物富集,煅烧为玻璃体制建材),然后将此干料与盐酸按固液比(kg/l)为1:3混合。其中盐酸的质量分数为11%。然后将此混合物在300r/min的转速下搅拌并逐渐升温,待温度升至80℃后继续搅拌反应2h,反应结束后,待料浆温度冷却至70℃后,往此混合物中加入磷酸二乙酯,其与原料盐石膏粉料的固液比(kg/l)为1:2。将此料浆在原转速下继续搅拌反应1h。反应结束后将此混合物静置使其分层,使固液分离,上层为含杂质液相层,下层为已提纯石膏的固体沉淀层。之后将固液混合物分离,其中含杂质液相层与固体沉淀层分别分离。将所得到的含杂质液相层经过滤滤去残渣,残渣富集后做焚烧处理,滤液返回继续溶解盐石膏,固体沉淀层过滤,所得滤液也返回重复使用。之后将滤饼洗涤,滤饼经热水反复洗涤三次,乙醇洗涤一次后,成品滤饼在80℃下鼓风干燥6h,得到无水硫酸钙粉体。

57.将该实施例制备得到的无水硫酸钙与10%的氯化钠溶液按1:4的质量比混合,并投入占无水硫酸钙质量3%的二水硫酸钙做晶种,于15℃下,在150r/min的转速下搅拌反应24h。反应结束后将料浆过滤,滤液返回继续参与反应,滤饼经水洗涤三次后,成品滤饼在80

℃下鼓风干燥6h,得到二水硫酸钙粉体。

58.实施例6:

59.将盐石膏经烘干破碎研磨过筛得到粒度小于100目的干料(筛余物富集,煅烧为玻璃体制建材),然后将此干料与盐酸按固液比(kg/l)为1:3混合。其中盐酸的质量分数为11%。然后将此混合物在300r/min的转速下搅拌并逐渐升温,待温度升至90℃后继续搅拌反应2h,反应结束后,待料浆温度冷却至70℃后,往此混合物中加入磷酸单丁酯和磷酸二乙酯,其与原料盐石膏粉料的固液比(kg/l)为1:2,磷酸单丁酯和磷酸二乙酯的体积比为1:1。最后将此料浆在原转速下继续搅拌反应1h。反应结束后将此混合物静置使其分层,使固液分离,上层为含杂质液相层,下层为已提纯石膏的固体沉淀层。之后将固液混合物分离,其中含杂质液相层与固体沉淀层分别分离。将所得到的含杂质液相层经过滤滤去残渣,残渣富集后做焚烧处理,滤液返回继续溶解盐石膏,固体沉淀层过滤,所得滤液也返回重复使用。之后将滤饼洗涤,滤饼经热水反复洗涤三次,乙醇洗涤一次后,成品滤饼在80℃下鼓风干燥6h,得到无水硫酸钙粉体。

60.将该实施例制备得到的无水硫酸钙与15%的氯化钠溶液按1:3的质量比混合,并投入占无水硫酸钙质量2%的二水硫酸钙做晶种,于25℃下,在100r/min的转速下搅拌反应48h。反应结束后将料浆过滤,滤液返回继续参与反应,滤饼经水洗涤三次后,成品滤饼在80℃下鼓风干燥6h,得到二水硫酸钙粉体。

61.实施例7:

62.将脱硫石膏经烘干破碎研磨过筛得到粒度小于100目的干料(筛余物富集,煅烧为玻璃体制建材),然后将此干料与盐酸按固液比(kg/l)为2:3混合。其中盐酸的质量分数为9%。然后将此混合物在300r/min的转速下搅拌并逐渐升温,待温度升至70℃后继续搅拌反应2h,反应结束后,往此混合物中加入磷酸单丁酯,其与原料脱硫石膏粉料的固液比(kg/l)为1:1。最后将此料浆在原转速下继续搅拌反应1h。反应结束后将此混合物静置使其分层,使固液分离,上层为含杂质液相层,下层为已提纯石膏的固体沉淀层。之后将固液混合物分离,其中含杂质液相层与固体沉淀层分别分离。将所得到的含杂质液相层经过滤滤去残渣,残渣富集后做焚烧处理,滤液返回继续溶解脱硫石膏,固体沉淀层过滤,所得滤液也返回重复使用。之后将滤饼洗涤,滤饼经热水反复洗涤三次,乙醇洗涤一次后,成品滤饼在80℃下鼓风干燥6h,得到无水硫酸钙粉体。

63.将该实施例制备得到的无水硫酸钙与5%的氯化钠溶液按1:5的质量比混合,并投入占无水硫酸钙质量4%的二水硫酸钙做晶种,于5℃下,在180r/min的转速下搅拌反应12h。反应结束后将料浆过滤,滤液返回继续参与反应,滤饼经水洗涤三次后,成品滤饼在80℃下鼓风干燥6h,得到二水硫酸钙粉体。

64.实施例8:

65.将脱硫石膏经烘干破碎研磨过筛得到粒度小于100目的干料(筛余物富集,煅烧为玻璃体制建材),然后将此干料与盐酸按固液比(kg/l)为1:3混合。其中盐酸的质量分数为11%。然后将此混合物在300r/min的转速下搅拌并逐渐升温,待温度升至80℃后继续搅拌反应2h,反应结束后,待料浆温度冷却至70℃后,往此混合物中加入磷酸二丁酯,其与原料脱硫石膏粉料的固液比(kg/l)为1:2。最后将此料浆在原转速下继续搅拌反应1h。反应结束后将此混合物静置使其分层,使固液分离,上层为含杂质液相层,下层为已提纯石膏的固体

沉淀层。之后将固液混合物分离,其中含杂质液相层与固体沉淀层分别分离。将所得到的含杂质液相层经过滤滤去残渣,残渣富集后做焚烧处理,滤液返回继续溶解脱硫石膏,固体沉淀层过滤,所得滤液也返回重复使用。之后将滤饼洗涤,滤饼经热水反复洗涤三次,乙醇洗涤一次后,成品滤饼在80℃下鼓风干燥6h,得到无水硫酸钙粉体。

66.将该实施例制备得到的无水硫酸钙与10%的氯化钠溶液按1:4的质量比混合,并投入占无水硫酸钙质量3%的二水硫酸钙做晶种,于15℃下,在150r/min的转速下搅拌反应24h。反应结束后将料浆过滤,滤液返回继续参与反应,滤饼经水洗涤三次后,成品滤饼在80℃下鼓风干燥6h,得到二水硫酸钙粉体。

67.实施例9:

68.将脱硫石膏经烘干破碎研磨过筛得到粒度小于100目的干料(筛余物富集,煅烧为玻璃体制建材),然后将此干料与盐酸按固液比(kg/l)为1:3混合。其中盐酸的质量分数为11%。然后将此混合物在300r/min的转速下搅拌并逐渐升温,待温度升至90℃后继续搅拌反应2h,反应结束后,待料浆温度冷却至70℃后,往此混合物中加入磷酸单丁酯和磷酸二乙酯,其与原料脱硫石膏粉料的固液比(kg/l)为1:2,磷酸单丁酯和磷酸二乙酯的体积比为1:1。最后将此料浆在原转速下继续搅拌反应1h。反应结束后将此混合物静置使其分层,使固液分离,上层为含杂质液相层,下层为已提纯石膏的固体沉淀层。之后将固液混合物分离,其中含杂质液相层与固体沉淀层分别分离。将所得到的含杂质液相层经过滤滤去残渣,残渣富集后做焚烧处理,滤液返回继续溶解脱硫石膏,固体沉淀层过滤,所得滤液也返回重复使用。之后将滤饼洗涤,滤饼经热水反复洗涤三次,乙醇洗涤一次后,成品滤饼在80℃下鼓风干燥6h,得到无水硫酸钙粉体。

69.将该实施例制备得到的无水硫酸钙与15%的氯化钠溶液按1:3的质量比混合,并投入占无水硫酸钙质量2%的二水硫酸钙做晶种,于25℃下,在100r/min的转速下搅拌反应48h。反应结束后将料浆过滤,滤液返回继续参与反应,滤饼经水洗涤三次后,成品滤饼在80℃下鼓风干燥6h,得到二水硫酸钙粉体。

70.以上内容和结构描述了本发明产品的基本原理、主要特征和本发明的优点,本行业的技术人员应该了解。上述实例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都属于要求保护的本发明范围之内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1