低钠多钒酸铵的制备方法与流程

1.本发明涉及化工技术领域,具体涉及一种低钠多钒酸铵的制备方法。

背景技术:

2.在钒渣钠化提钒工艺中,钒渣经焙烧、水浸、除杂,得到钠化合格钒液,合格钒液再采用酸性铵盐沉钒工艺,得到多钒酸铵(apv)。多钒酸铵的主要用途之一是用于制备钒铁冶炼的氧化钒产品,但通常只有密度在0.6g/cm3以上的多钒酸铵才能满足后续冶炼要求,并且如果多钒酸铵的钠含量过高,会对冶炼耐材造成腐蚀。此外也有部分多钒酸铵用于精细化工,但由于一般沉淀的多钒酸铵中na2o的质量分数在0.7%~1.5%的范围内,如果将该多钒酸铵用于生产对钠含量要求极低的钒精细产品,需要再次返溶并沉淀获得相应的产品,经济成本显著增加。

3.因此,有必要研究一种制备低钠多钒酸铵的方法。

技术实现要素:

4.本发明的主要目的在于提供一种低钠多钒酸铵的制备方法,以解决现有技术中制备的多钒酸铵尚不能满足低钠含量要求的问题。

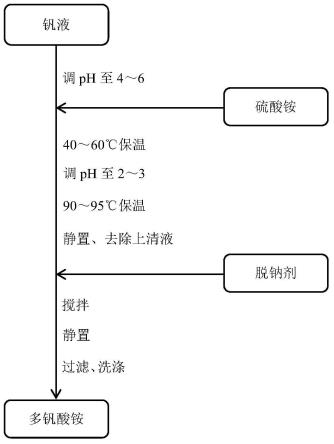

5.根据本发明的一个方面,提出一种低钠多钒酸铵的制备方法,包括如下依次进行的步骤:s1,调节钒液的ph值为4~6;s2,向钒液中加入硫酸铵;s3,将钒液在40~60℃保温预定时间;s4,调节钒液的ph值为2~3;s5,将钒液在90~95℃保温预定时间;s6,将钒液静置预定时间,之后去除部分上层液;s7,向钒液中加入脱钠剂并进行搅拌,之后静置、过滤、洗涤,得到多钒酸铵。

6.根据本发明的一个实施例,步骤s2中,所加入硫酸铵的质量与钒液中全钒质量的比值为0.4~0.6。

7.根据本发明的一个实施例,步骤s3中,保温时间为40~60min。

8.根据本发明的一个实施例,步骤s5中,保温时间为20~30min。

9.根据本发明的一个实施例,步骤s6中,静置时间为20~40min。

10.根据本发明的一个实施例,步骤s6中,所去除上层液的体积占上层液全部体积的70%~80%。

11.根据本发明的一个实施例,步骤s7中,所述脱钠剂为碳酸氢铵、碳酸铵中的一种或两种。

12.根据本发明的一个实施例,步骤s7中,所加入脱钠剂的质量与钒液中钒总质量的比值为0.2~0.3。

13.根据本发明的一个实施例,步骤s7中,搅拌时间为5~10min,静置时间为10~20min。

14.根据本发明的一个实施例,所述多钒酸铵中氧化钠的质量分数小于等于0.06%。

15.在根据本发明实施例的低钠多钒酸铵的制备方法中,通过进行两次调节ph值的操

作以及两次控温操作,使得钒和铵先充分反应生成钒酸铵钠,之后钒酸铵钠高温溶解并转换为多钒酸铵,可以在一定程度上减少多钒酸铵中的钠含量,然后通过加入脱钠剂可以进一步减少多钒酸铵中的钠含量,最终实现获得钠含量较低的多钒酸铵,可以减少对冶炼耐材的腐蚀,并有利于应用到其他要求低钠的钒精细化工中。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.图1示出根据本发明实施例的低钠多钒酸铵的制备方法的流程图。

具体实施方式

18.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明实施例进一步详细说明。

19.通常情况下,钠化钒液中na2o的质量分数为0.7%~1.5%,制备高纯钒时,还需把多钒酸铵返溶除杂脱钠再重结晶。现有技术中存在制备高密度且na2o质量分数小于0.10%的多钒酸铵的工艺,该工艺需要加入晶种,且适宜于采用钒含量为20~30g/l的钠化钒液。本技术的发明人意识到,现有技术的方案能够实现的低钠程度有限,并且需要加入晶种、返溶重结晶等复杂化处理,此外对钒液的钒含量也有要求。基于以上认识,本技术提出如下将要描述的制备方法来作出进一步改进。

20.图1示出根据本发明实施例的低钠多钒酸铵的制备方法的流程图。如图1所示,所述方法包括如下依次进行的步骤:

21.s1,调节钒液的ph值为4~6;

22.s2,向钒液中加入硫酸铵;

23.s3,将钒液在40~60℃保温预定时间;

24.s4,调节钒液的ph值为2~3;

25.s5,将钒液在90~95℃保温预定时间;

26.s6,将钒液静置预定时间,之后去除部分上层液;

27.s7,向钒液中加入脱钠剂并进行搅拌,之后静置、过滤、洗涤,得到多钒酸铵。

28.本发明限定了以上各步骤依次进行,即步骤s2中的钒液为经过步骤s1处理之后的钒液,也就是将ph值调节为4~6之后的钒液。类似地,步骤s3中的钒液为经过步骤s1和步骤s2处理之后的钒液,也就是先经过调节ph值至4~6而后又向其中加入硫酸铵之后的钒液。其他步骤中的钒液可以类似地进行理解。经过步骤s3处理之后的钒液可以为其中含有部分沉淀物的溶液,经过步骤s5处理之后的钒液可以为其中含有部分沉淀物的溶液。

29.本发明中的钒液可以为钒渣经焙烧、水浸之后得到的钠化钒液。本发明的制备方法对钒液的钒浓度没有严格限制,适合采用钒浓度范围广的钒液,钒浓度为15~65g/l的钠化钒液均可适用。在本发明的实施例中,钒液中磷浓度小于等于0.015g/l。

30.在根据本发明实施例的低钠多钒酸铵的制备方法中,通过进行两次调节ph值的操

作以及两次控温操作,使得钒和铵先充分反应生成钒酸铵钠,之后钒酸铵钠高温溶解并转换为多钒酸铵,可以在一定程度上减少多钒酸铵中的钠含量,然后通过加入脱钠剂可以进一步减少多钒酸铵中的钠含量,最终实现获得钠含量较低的多钒酸铵,可以减少对冶炼耐材的腐蚀,并有利于应用到其他要求低钠的钒精细化工中。并且,通过上述方法,还能保证多钒酸铵较高的密度以及减少铵盐用量。在本发明的实施例中,所述多钒酸铵中氧化钠的质量分数可以低至小于等于0.06%。多钒酸铵的密度能够达到大于等于0.70g/cm3的水平。

31.在本发明上述方法的步骤s1中,通过将钒液的ph值调节到4~6,使得钒液中的钒处于合适的聚集状态,该聚集状态对减少铵盐用量和制备高密度多钒酸铵有利。可以通过向钒液中加入硫酸来调节钒液的ph值。

32.在步骤s3中,通过将温度控制在40~60℃,使得钒和铵充分反应生成钒酸铵钠,钒酸铵钠具有高温溶解的特性。在步骤s4中,将钒液的ph值调节到适于沉钒的ph值(即ph=2~3),之后在步骤s5中,将钒液升温至90~95℃,在此温度条件下,钒酸铵钠发生溶解,并转化生成多钒酸铵。经过步骤s3至步骤s5,能够在一定程度上减少多钒酸铵中的钠含量。

33.在步骤s6中,去除多余的上层液,保证之后加入的脱钠剂高效利用。在步骤s7中,采用脱钠剂进一步减少多钒酸铵的钠含量,从而通过前后两方面关于实现低钠的操作处理,最终使得多钒酸铵中的钠含量可以达到非常低的水平,例如多钒酸铵中氧化钠的质量分数可以低至小于等于0.06%。

34.在本发明的上述方法中,可以实现铵盐高效利用,从而可以减少铵盐用量。在本发明的实施例中,在步骤s2中,所加入硫酸铵的质量与钒液中全钒质量的比值为0.4~0.6即可。

35.在一些实施例中,步骤s3中,保温时间为40~60min。

36.在一些实施例中,步骤s5中,保温时间为20~30min。

37.在一些实施例中,步骤s6中,静置时间为20~40min。

38.在一些实施例中,步骤s6中,所去除上层液的体积占上层液全部体积的70%~80%,即保留占上层液全部体积为20%~30%的上层液。在一些实施例中,可以去除距沉淀物与上层液分界线5~8cm位置处以上的上层液,即保留液面距沉淀物与上层液分界线的高度为5~8cm的上层液。

39.在一些实施例中,步骤s7中,所述脱钠剂为碳酸氢铵、碳酸铵中的一种或两种,即可以单独加入碳酸氢铵或碳酸铵,也可以加入碳酸氢铵和碳酸铵的混合物。

40.在一些实施例中,步骤s7中,所加入脱钠剂的质量与钒液中钒总质量的比值为0.2~0.3。

41.在一些实施例中,步骤s7中,搅拌时间为5~10min,静置时间为10~20min。

42.根据以上描述,本发明的制备方法具有如下优势:(1)获得多钒酸铵中钠少,减少对冶炼耐材腐蚀;(2)获得多钒酸铵密度高;(3)铵盐用量少,钒液的钒含量适用范围广。

43.下面根据具体的实施例进行说明。

44.各实施例中钠化钒液的成分如表1所示。

45.表1钠化钒液成分/g

·

l-1

[0046][0047][0048]

其中,钠化钒液1原始ph值为9.85;钒化钒液2原始ph值为10.85;钒化钒液3原始ph值为11.45。

[0049]

实施例1

[0050]

500ml钠化钒液1,先把钠化钒液用硫酸调节ph值到4;再加硫酸铵3g(加铵系数为硫酸铵/钒质量=0.4)控制钒液40℃沉淀40min;之后调节ph值至2;再升温至90℃沉淀时间20min,静置20min;放掉沉淀物上面5cm以上的上层液,即保留沉淀物上面5cm的上层液;加入一种脱钠剂碳酸氢铵1.5g(加入量为铵盐重量/钒质量=0.2);再继续搅拌5min,静置10min,进行过滤、洗涤,干燥,得到低钠多钒酸铵,沉钒率为99.38%,多钒酸铵堆积密度为0.72g/cm3,多钒酸铵中na2o质量分数为0.035%。

[0051]

实施例2

[0052]

100ml钠化钒液2,先把钠化钒液用硫酸调节ph值到5;再加硫酸铵2.26g(加铵系数为硫酸铵/钒质量=0.5)控制钒液50℃沉淀50min;之后调节ph值至2.5;再升温至92℃沉淀时间25min,静置30min;放掉沉淀物上面7cm以上的上层液,即保留沉淀物上面7cm的上层液;加入一种脱钠剂碳酸铵1.13g(加入量为铵盐重量/钒质量=0.25);再继续搅拌8min,静置15min,进行过滤、洗涤,干燥,得到低钠多钒酸铵,沉钒率为99.41%,多钒酸铵堆积密度为0.73g/cm3,多钒酸铵中na2o质量分数为0.018%。

[0053]

实施例3

[0054]

2000ml钠化钒液3,先把钠化钒液用硫酸调节ph值到6;再加硫酸铵77.76g(加铵系数为硫酸铵/钒质量=0.6)控制钒液60℃沉淀60min;之后调节ph值至2.8;再升温至95℃沉淀时间30min,静置40min;放掉沉淀物上面8cm以上的上层液,即保留沉淀物上面8cm的上层液;加入一种脱钠剂碳酸氢铵25.92g、碳酸铵12.96g(加入量为铵盐重量/钒质量=0.3);再继续搅拌10min,静置20min,进行过滤、洗涤,干燥,得到低钠多钒酸铵,沉钒率为99.28%,多钒酸铵堆积密度为0.74g/cm3,多钒酸铵中na2o质量分数为0.008%。

[0055]

所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本发明实施例公开的范围(包括权利要求)被限于这些例子;在本发明实施例的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,并存在如上所述的本发明实施例的不同方面的许多其它变化,为了简明它们没有在细节中提供。因此,凡在本发明实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包括在本发明实施例的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1