一种长期稳定的超高纯硅溶胶的制备方法与流程

本发明属于纳米材料制备领域,具体涉及一种溶胶-凝胶法制备长期稳定的超高纯硅溶胶的方法及其在半导体cmp抛光领域的应用。

背景技术:

1、硅溶胶为纳米级的二氧化硅颗粒在水中或溶剂中的分散液。由于硅溶胶中的sio2含有大量的水及羟基,故硅溶胶也可以表述为msio2.nh2o。制备硅溶胶有不同的途径,最常用的方法有离子交换法、硅粉一步水解法、溶胶-凝胶法等。

2、离子交换法是对硅酸钠进行离子交换,调制活性硅酸,然后在加热的条件下将其添加至已用naoh调节ph后的含有晶种颗粒的水溶液中,使颗粒生长。根据该方法能够得到具有较致密的结构的颗粒,但是制备过程中会引入大量的金属离子,很难用作半导体的研磨剂或抛光剂。单质硅水解法是在碱性条件下硅水解生成二氧化硅的方法,此方法可用于生产高纯度致密的二氧化硅,但是在制备过程中会有硅残余,在抛光过程中很容易在晶圆表面造成划伤,因此不可用作半导体的研磨剂或抛光剂。溶胶-凝胶法是目前生产超高纯硅溶胶比较成熟的工艺,在碱催化剂的作用下,烷氧基硅烷与水反应生成二氧化硅和醇。考虑到有机溶剂对晶圆后续生产的影响,需要用水将有机溶剂置换出来,并且考虑到运输和储存的因素,同时也需要对硅溶胶进行浓缩,即得到水系高浓度硅溶胶。溶胶-凝胶法制备的硅溶胶的纯度直接与原材料和生产设备的纯度相关。

3、在整个硅溶胶浓缩置换过程中,需要添加分散剂来减少硅溶胶损失,常用的分散剂包括碱金属盐类分散剂,例如日本专利申请公开第37-9961号公开了为了获得具有30%以上的高浓度的硅溶胶而添加一价阳离子的可溶性金属盐(碱金属盐)作为分散剂的方法。根据该方法,可以保持硅溶胶的低粘度并提高浓度,然而,由于硅溶胶包含源自碱金属盐的金属杂质,因此不可能生产高纯度的硅溶胶。还有如苹果酸、柠檬酸、草酸、苯甲酸有机酸类分散剂和如苯甲酸铵、柠檬酸三铵、己二酸铵等有机酸盐类分散剂,例如专利cn101495409a中公开了分散剂使用柠檬酸、柠檬酸三铵、柠檬酸二氢铵、安息香酸铵和四甲基柠檬酸铵等作为分散剂的方法,日本专利jpa1008015943公开了分散剂使用柠檬酸、柠檬酸铵和四甲基柠檬酸铵等作为分散剂的方法。根据该方法,可以保持硅溶胶的高纯度,然而,受到有机酸或有机酸盐电离的影响,硅溶胶在长期储存后,硅溶胶的ph会发生变化,硅溶胶表面的电荷分布发生变化,造成表面吸引力大于斥力,导致硅溶胶纳米离子形成团聚,形成凝胶;并且在后期配置抛光液的过程中会造成体系ph突变,进而造成硅溶胶絮凝,最终影响抛光质量。

技术实现思路

1、针对上述问题,本发明提供一种长期稳定的超高纯硅溶胶的制备方法。本发明创新性地提出了使用两种能够组成共轭酸碱对的有机酸和有机盐作为分散剂,在硅溶胶浓缩与置换过程中维持硅溶胶稳定性;并且通过环氧改性和高压老化改善硅溶胶粒子的表面质量进而提升抛光效果。通过此种方法制备得到的硅溶胶还具有放大效应较小、颗粒形貌的批次间稳定性较好的特点。

2、本发明的另一目的在于提供这种超高纯硅溶胶产品。

3、本发明的再一目的在于提供这种超高纯硅溶胶在cmp中的应用。

4、为实现上述发明目的,本发明采用如下的技术方案:

5、一种长期稳定的超高纯硅溶胶的制备方法,包含如下步骤:

6、1)a液配制:将有机溶剂、超纯水和碱催化剂以一定的比例混合均匀;

7、2)b液配制:将有机溶剂、烷氧基硅烷混合均匀;

8、3)初始硅溶胶制备:在一定温度下,将b液加入到a液中,并搅拌、反应得到初始硅溶胶;

9、4)硅溶胶改性:在得到的初始硅溶胶中引入一定量的含有环氧基的物质对硅溶胶进行改性;

10、5)硅溶胶进行脱醇处理,得到二氧化硅固含量在20%-30%的硅溶胶;

11、6)硅溶胶老化:将脱醇后的硅溶胶在高压釜内进行高温老化处理;

12、7)过滤:将老化后的硅溶胶通过过滤除去大颗粒,得到超高纯硅溶胶。

13、在一个具体的实施方案中,步骤1)和步骤2)中所述的有机溶剂为甲醇、乙醇、丙醇、异丙醇、乙腈、丙酮、甲基乙基酮、二乙醚、乙基丙基醚等中的一种或几种;所述有机溶剂优选为甲醇;

14、在一个具体的实施方案中,所述步骤1)中所述碱催化剂选自碱金属氢氧化物、氨水、有机胺类或胍类化合物中的至少任一种;优选地,所述碱金属氢氧化物选自氢氧化钾、氢氧化钠、氢氧化锂中的至少任一种,所述有机胺类选自乙二胺、三乙醇胺、四甲基氢氧化胺中的至少任一种,所述胍类化合物选自四甲基胍、三甲基胍、碳酸胍中的至少任一种;更优选地,所述碱催化剂为氨水(氨水浓度优选为25%);

15、在一个具体的实施方案中,所述步骤1)中,三种物质在a液中的含量为:有机溶剂质量分数为50%-80%,超纯水的质量分数为18%-49%,碱催化剂的质量分数为1%-2%。

16、在一个具体的实施方案中,所述步骤2)中,所述的烷氧基硅烷为四甲氧基硅烷、四乙氧基硅烷、四丙氧基硅烷和四丁氧基硅烷的一种或几种,优选为四甲氧基硅烷。有机溶剂与烷氧基硅烷的体积比是1:3-3:1,优选地,有机溶剂与烷氧基硅烷的体积比在1:3-1:1之间。

17、在一个具体的实施方案中,所述步骤3)中,烷氧基硅烷与水的摩尔比小于1,优选的,烷氧基硅烷与水的摩尔比在1:4到1:10;

18、在一个具体的实施方案中,所述步骤3)中初始硅溶胶的制备,所述b液向a液的滴加速率在1ml/min-5ml/min,优选为1ml/min-2ml/min,搅拌速度为200r/min-1000r/min,反应温度在5-50℃之间,例如包括但不限于5℃、10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃、50℃,优选5-30℃,反应时间为0.5h-3h,优选为2h,通过该步骤制备得到初始硅溶胶。

19、在一个具体的实施方案中,所述步骤4)硅溶胶的改性,含有环氧基的物质包括1,4-环氧丁烷、环氧丙烷、双酚a型环氧树脂、双酚f型环氧树脂、双酚s型环氧树脂、氢化双酚a型环氧树脂、羟甲基双酚a型环氧树脂、3-缩水甘油醚氧基丙基三甲氧基硅烷和3-(2,3-环氧丙氧)丙基甲基二乙氧基硅烷中的一种或者几种,优选3-缩水甘油醚氧基丙基三甲氧基硅烷和/或3-(2,3-环氧丙氧)丙基甲基二乙氧基硅烷,更优选的是3-缩水甘油醚氧基丙基三甲氧基硅烷;添加量为二氧化硅质量的10~5000ppm,优选500~1000ppm。

20、在一个具体的实施方案中,所述步骤5)硅溶胶脱醇处理采用强制循环蒸发的方式将初始醇系硅溶胶浓缩置换为质量分数为20-30%的水系硅溶胶。所述强制循环蒸发的方式可以参考现有技术,为本领域技术人员所熟知,例如加热温度在80-100℃,真空度在10-100kpa之间,优选10-20kpa。在浓缩置换过程中,随着硅溶胶固含量的增加,硅溶胶的稳定性会变差,因此在置换之前需要添加部分水,来增加硅溶胶的稳定性,硅溶胶与添加水的质量比为1:10-3:1,优选为1:1-1:5,同时加入分散剂来提高硅溶胶的收率及稳定性,最终目的是直至将硅溶胶中的溶剂含量除至200ppm以下,优选100ppm以下,同时硅溶胶损失量小于5%,优选小于2%。所述分散剂为能够组成共轭酸碱对的有机酸和有机酸盐的组合,有机酸选自柠檬酸、苹果酸、草酸、安息香酸、马来酸、酒石酸、戊二酸、水杨酸、乳酸、丙二酸、己二酸、庚二酸、丁二酸、苯二甲酸、甘油酸、羟基乙酸中的一种或多种,对应的有机酸盐为柠檬酸铵、苹果酸铵、草酸铵、安息香酸铵、马来酸铵、酒石酸铵、戊二酸铵、水杨酸铵、乳酸铵、丙二酸铵、己二酸铵、庚二酸铵、丁二酸铵、苯二甲酸铵、甘油酸铵、羟基乙酸铵中的一种或多种。有机酸的添加量为二氧化硅质量的10-3000ppm,优选10-1000ppm,有机酸盐的添加量为10-3000ppm,优选10-1000ppm。

21、在一个具体的实施方案中,所述步骤6)硅溶胶老化过程中,使用高压釜对硅溶胶进行老化,老化温度设置为100~180℃,优选100~140℃;老化时间设置为3~5h,搅拌桨搅拌转速设置为300~800r/min,优选设置为500r/min。

22、在一个具体的实施方案中,步骤7)中的过滤采用二级过滤的方式,材质优选为pfa材质。其中一级过滤的过滤精度为2-5um,二级过滤的过滤精度为0.2-0.5um。

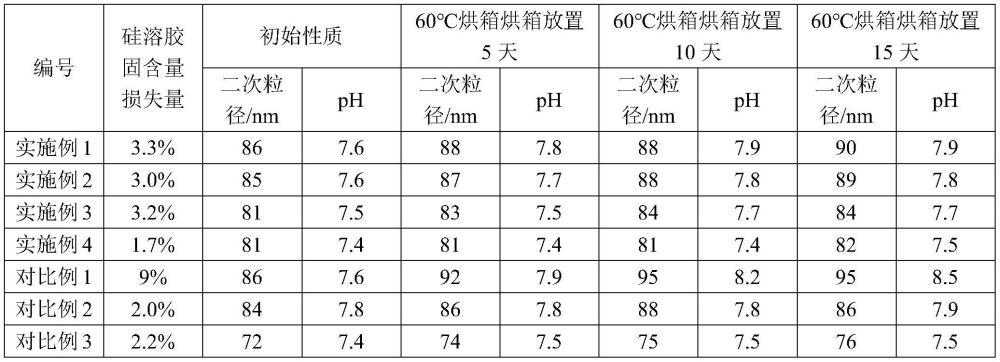

23、在一个具体的实施方案中,所得到的硅溶胶颗粒的形貌大多是花生形,一次粒径在30-150nm之间,二次粒径在50-350nm之间,缔合度为1.7-2.3,金属离子总含量小于1ppm,整个制备过程中sio2损失量小于5%。

24、本发明的再一方面,提供前述的超高纯硅溶胶在化学机械抛光(cmp)中的应用。

25、与现有技术相比,本发明具有以下有益效果:

26、1)本发明创造性地首次提出通过在醇盐法制备硅溶胶的过程中通过添加共轭酸碱对使硅溶胶具有长期稳定性,减少硅溶胶损失提高硅溶胶运输与储存能力。

27、2)相较于传统醇盐法通过酸类或者碱类分散剂,在后期应用或者长期储存过程中ph发生变化造成硅溶胶损失,本发明通过添加共轭酸碱离子使硅溶胶具有了长期稳定性并且具有一定的ph缓冲能力。

28、3)本发明通过环氧改性和高压老化的方式改善了硅溶胶颗粒的表面性能,提高硅溶胶在晶圆表面的抛光速率。

- 还没有人留言评论。精彩留言会获得点赞!