高电压镍钴锰氢氧化物、其制备方法、正极材料和锂离子电池与流程

1.本发明属于正极材料技术领域,涉及高电压镍钴锰氢氧化物、其制备方法、正极材料和锂离子电池。

背景技术:

2.锂离子电池在笔记本电脑、手机以及全电动汽车领域得到广泛应用,受到越来越多的关注。目前,三元正极材料lini

x

coymn

1-x-y

o2(ncm),其中x≥0.6,成为关注的焦点,它在相对较高的电压下具有较高的实际容量,在长行驶里程方面具有明显优势。然而,随着ni含量和电压的增加,正极材料面临着热不稳定性和循环稳定性严重下降的困境。层状正极材料由于li/ni混合,通常会导致层状r-3m相转变为尖晶石fd-3m相,最终为岩盐fm-3m相,对循环稳定性有害。提升截止电压能够有效提高能量密度,然而它被认为是一种激进的方式,当电荷截止电压过度升高时,ncm的容量也显著减弱。ncm正极的固有问题包括表面结构相变、电化学极化、晶格不匹配和晶粒裂纹等。

3.目前,提出了掺杂元素、表面改性和浓度梯度设计等多种改性方法,以解决高镍三元正极材料容量衰退及循环稳定性的问题。阳离子掺杂是其中的有效方法之一,掺杂元素通常为mg、al、ti、ce、zr、和nb。首先,阳离子掺杂能通过提高ni

2+

的迁移能垒来抑制li/ni的混合;其次,由于金属-氧键能与ni-o键相比,金属-氧键能更强,因此增强了富镍阴极的结构稳定性,氧释放受到抑制。cn112670506b公开了一种快离子导体包覆的镍钴锰钽复合四元正极材料及其制备方法,包括以下步骤:取锂盐和钽盐进行粉化处理,然后混入镍钴锰三元正极材料前驱体,得到均质混合物;将均质混合物进行分段煅烧,先在450~550℃下煅烧,然后在680~780℃煅烧,随炉冷却后即得镍钴锰钽复合四元正极材料。cn114122380a公开了一种锆掺杂氟化铈包覆镍钴锰三元正极材料的制备方法,将镍钴锰氢氧化物前驱体、锂源、锆源球磨混合后,烧结,得到锆掺杂的镍钴锰三元正极材料。上述两篇专利都是通过粉化处理提升元素的掺杂混合效果,然而物理混合的方式很难使材料元素达到分子水平的混合,元素混合不均匀会影响性能的稳定性,且混合的方式增加了操作工序,增加了成本。

4.此外,表面改性也是保持表面结构稳定性的有效策略,cn104362330a公开了一种表面包覆硼锂复合氧化物的镍钴锰酸锂材料,是在镍钴锰酸锂正极材料表面包覆一层硼锂复合氧化物。该材料的制备方法是在锂源和硼源的混合醇溶液中,加入制备好的镍钴锰酸锂,超声使其均匀分散在溶液中,再加入分散剂,充分的使材料浸润在溶液中,蒸发溶剂后热处理得到所述材料。表面包覆层可以保持ncm表面的层状结构,保障ncm材料的结构稳定性。

5.因此,亟需一种适用于工业生产的ncm材料制备方法,对ncm材料进行分子水平的阳离子掺杂并在其表面构建包覆层,以提高ncm材料的结构稳定性。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供高电压镍钴锰氢氧化物、其制

备方法、正极材料和锂离子电池。本发明的制备方法在镍钴锰氢氧化物基体制备阶段进行ta掺杂,实现了分子水平的混合;利用掺杂阶段的碱性环境进行包覆的反应,在ta掺杂镍钴锰氢氧化物基体的表面构建了包覆层。采用本发明的制备方法能增强材料的结构稳定性。

7.本发明所述“高电压镍钴锰氢氧化物”中的“高电压”指的是镍钴锰氢氧化物制备的正极材料具有高充电截止电压,所述高充电截止电压大于等于4.5v。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种镍钴锰氢氧化物的制备方法,所述制备方法包括:

10.(1)将含ni、co和mn的金属溶液a、含ta的金属溶液b和碱性溶液并流加入到底液中,进行共沉淀反应,得到ta掺杂镍钴锰氢氧化物基体分散液;

11.(2)向步骤(1)所述ta掺杂镍钴锰氢氧化物基体分散液中加入醇类,再加入硅酸酯类,反应得到所述镍钴锰氢氧化物。

12.本发明提供了一种镍钴锰氢氧化物的制备方法,一方面,在镍钴锰氢氧化物基体中掺杂ta,ta掺杂主要是锂位掺杂,能抑制锂/镍的无序度,发挥支柱效应,稳定材料的结构。并且在基体的制备过程中进行ta掺杂能实现分子水平的混合,提升材料的可靠性。另一方面,利用掺杂阶段的碱性环境进行包覆的反应,在ta掺杂镍钴锰氢氧化物基体的表面构建包覆层,增强了材料的结构稳定性。本发明提供的制备方法能够有效提升材料的结构稳定性,并能够对掺杂及包覆的过程进行有效调整与监控。此外,本发明的掺杂及包覆过程能够在同一反应容器中进行,无繁琐工序,节约成本,利于工业生产。

13.作为本发明一种优选的技术方案,所述碱性溶液包括氢氧化钠溶液和氨溶液。

14.本发明对氢氧化钠的相态不作具体限定,示例性的,可以是液碱。所述氢氧化钠溶液可以采用液碱配制。

15.优选地,所述金属溶液a、所述金属溶液b、所述氢氧化钠溶液和所述氨溶液的流量比为10:(0.16~3):(3.2~4.5):(0.3~0.7),其中,金属溶液b的选择范围0.16~3例如可以是0.3、0.4、0.5、0.6、0.7、0.8、0.9或1;氢氧化钠溶液的选择范围3.2~4.5例如可以是3.2、3.3、3.4、3.5、3.6、3.7、3.8、3.9、4.0、4.1、4.2、4.3、4.4或4.5;氨溶液的选择范围0.3~0.7例如可以是0.3、0.4、0.5、0.6或0.7,但并不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

16.优选地,所述金属溶液a包括含ni化合物、含co化合物和含mn化合物。

17.优选地,所述含ni化合物包括niso4、ni(no3)2和nicl2中的至少一种。

18.优选地,所述含co化合物包括coso4、co(no3)2和cocl2中的至少一种。

19.优选地,所述含mn化合物包括mnso4、mn(no3)2和mncl2中的至少一种。

20.优选地,所述金属溶液a中,ni、co和mn的总浓度为1.6~2.4mol/l,例如可以是1.6mol/l、1.7mol/l、1.8mol/l、1.9mol/l、2.0mol/l、2.1mol/l、2.2mol/l、2.3mol/l或2.4mol/l,但并不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

21.优选地,所述金属溶液a中,ni、co和mn的摩尔比为ni:co:mn=x:y:z,其中,x+y+z=1,0.6《x《1,例如,x可以是0.65、0.7、0.75、0.8、0.85、0.9或0.95,但并不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

22.优选地,所述金属溶液b包括natao3和/或natao5。

23.优选地,所述金属溶液b中,ta的浓度为0.04~0.1mol/l,例如可以是0.04mol/l、

0.05mol/l、0.06mol/l、0.07mol/l、0.08mol/l、0.09mol/l或0.1mol/l,但并不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

24.优选地,所述金属溶液a中ni、co和mn的总摩尔量与所述金属溶液b中ta的摩尔量的比值为(200~999):1,例如可以是200:1、300:1、400:1、500:1、600:1、700:1、800:1、900:1或999:1,但并不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

25.本发明中,金属溶液a中ni、co和mn的总摩尔量与金属溶液b中ta的摩尔量的比值存在优选范围,若比值低于200:1,会使得镍钴锰氢氧化物基体中的ta掺杂含量过高,由于ta是非活性的,ta过多会导致正极材料表现出较低的容量;若比值高于999:1,会使得镍钴锰氢氧化物基体中的ta掺杂含量过低,ta过少无法有效改善材料的结构稳定性,导致材料的结构稳定性较差,制备的正极材料表现出较低的容量保持率。

26.优选地,所述氢氧化钠溶液的浓度为9~12mol/l,例如可以是9mol/l、9.5mol/l、10mol/l、10.5mol/l、11mol/l、11.5mol/l或12mol/l,但并不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

27.优选地,所述氨溶液的浓度为7~10mol/l,例如可以是7mol/l、7.5mol/l、8mol/l、8.5mol/l、9mol/l、9.5mol/l或10mol/l,但并不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

28.优选地,所述底液包括水、氨和氢氧化钠。

29.本发明对用于配制底液的氢氧化钠的相态不作具体限定,示例性的,可以是液碱。

30.作为本发明一种优选的技术方案,所述醇类包括甲醇、乙醇、丙醇和丁醇的至少一种。

31.优选地,所述硅酸酯类包括正硅酸四乙酯。

32.优选地,所述ta掺杂镍钴锰氢氧化物基体分散液中ni、co和mn的总摩尔量与所述硅酸酯类中si的摩尔量的比值为100:(0.5~1),例如可以是100:0.5、100:0.55、100:0.6、100:0.65、100:0.7、100:0.75、100:0.8、100:0.85、100:0.9、100:0.95或100:1,但并不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

33.本发明中,分散液中ni、co和mn的总摩尔量与正硅酸四乙酯中si的摩尔量的比值存在优选范围,若比值低于100:1,导致包覆层过厚,抑制正极材料的性能的发挥,这是由于厚的包覆层,降低了材料有效活性材料占比,阻碍了离子迁移,进而导致一个较差的电化学性能;若比值高于100:0.5,导致包覆过薄,这是由于薄的包覆层不能够有效抑制边界反应,进而降低了材料的电化学稳定性。

34.作为本发明一种优选的技术方案,步骤(1)所述共沉淀反应的过程中,ph控制在10~13范围内,例如可以是10、10.5、11、11.5、12、12.5或13,但并不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

35.优选地,步骤(1)所述共沉淀反应的过程中,温度控制在40~70℃范围内,例如可以是40℃、45℃、50℃、55℃、60℃、65℃或70℃,但并不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

36.优选地,步骤(1)所述共沉淀反应的过程在搅拌下进行,所述搅拌的转速为250~420rpm,例如可以是250rpm、280rpm、300rpm、320rpm、350rpm、380rpm、400rpm或420rpm,但并不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

37.作为本发明一种优选的技术方案,步骤(2)所述反应的过程中,温度控制在40~70℃范围内,例如可以是40℃、45℃、50℃、55℃、60℃、65℃或70℃,但并不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

38.优选地,步骤(2)所述反应的过程在搅拌下进行,所述搅拌的转速为250~420rpm,例如可以是250rpm、280rpm、300rpm、320rpm、350rpm、380rpm、400rpm或420rpm,但并不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

39.作为本发明一种优选的技术方案,所述制备方法具体包括以下步骤:

40.(ⅰ)配制ni、co和mn的总浓度为1.6~2.4mol/l的金属溶液a,ni、co和mn的摩尔比为ni:co:mn=x:y:z,其中,x+y+z=1,0.6《x《1;

41.配制ta的浓度为0.04~0.1mol/l的金属溶液b;

42.配制浓度为9~12mol/l的氢氧化钠溶液;

43.配制浓度为7~10mol/l的氨溶液;

44.(ⅱ)在反应容器中配制底液,再以10:(0.16~3):(3.2~4.5):(0.3~0.7)的流量比并流加入金属溶液a、金属溶液b、氢氧化钠溶液和氨溶液,进行共沉淀反应,得到ta掺杂镍钴锰氢氧化物分散液;

45.(ⅲ)向所述ta掺杂镍钴锰氢氧化物基体分散液中加入醇类,再加入硅酸酯类,反应后得到所述镍钴锰氢氧化物。

46.第二方面,本发明提供了一种镍钴锰氢氧化物,所述镍钴锰氢氧化物由第一方面所述的制备方法制备得到。

47.优选地,所述镍钴锰氢氧化物包括ta掺杂镍钴锰氢氧化物基体以及包覆在所述ta掺杂镍钴锰氢氧化物基体表面的硅氧包覆层。

48.作为本发明一种优选的技术方案,所述ta掺杂镍钴锰氢氧化物基体中ta的掺杂量为2000~10000ppm,优选为2000~5000ppm,例如可以是2000ppm、2500ppm、3000ppm、3500ppm、4000ppm、4500ppm、5000ppm、5500ppm、6000ppm、6500ppm、7000ppm、7500ppm、8000ppm、8500ppm、9000ppm、9500ppm或10000ppm,但并不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

49.优选地,所述硅氧包覆层的厚度为2~14nm,例如可以是2nm、3nm、4nm、5nm、6nm、7nm、8nm、9nm、10nm、11nm、12nm、13nm或14nm,但并不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

50.第三方面,本发明提供了一种正极材料,所述正极材料由第二方面所述的镍钴锰氢氧化物与锂源混合烧结得到。

51.优选地,所述正极材料包括镍钴锰酸锂基体和包覆在所述镍钴锰酸锂基体表面的锂化硅氧包覆层。

52.本发明中,锂化硅氧是指含有li、si和o的化合物。锂化硅氧包覆层可以隔开电解液和镍钴锰酸锂基体,保持镍钴锰酸锂表面的层状结构,使镍钴锰酸锂的结构稳定。此外,锂化硅氧包覆层具有良好的传导锂离子的能力,不会影响锂离子的传输。因此,制备的正极材料能够同时具有高容量和高循环稳定性。

53.优选地,所述锂源包括氢氧化锂和/或碳酸锂。

54.优选地,所述锂源与镍钴锰氢氧化物过渡金属的摩尔比为(1~1.08):1,例如可以

是1:1、1.01:1、1.02:1、1.03:1、1.04:1、1.05:1、1.06:1、1.07:1或1.08:1,但并不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

55.优选地,所述烧结的温度为700~900℃,例如可以是700℃、750℃、800℃、850℃或900℃,但并不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

56.优选地,所述烧结的时间为5~15h,例如可以是5h、6h、7h、8h、9h、10h、11h、12h、13h、14h或15h,但并不仅限于所列举的数值,数值范围内其他未列举的数值同样适用。

57.第四方面,本发明提供了一种锂离子电池,所述锂离子电池的正极中包括第三方面所述的正极材料。

58.本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

59.与现有技术相比,本发明的有益效果为:

60.本发明提供了一种镍钴锰氢氧化物的制备方法,一方面,在镍钴锰氢氧化物基体中掺杂ta,ta掺杂属于锂位掺杂,能抑制锂/镍的无序度,发挥支柱效应,稳定材料的结构。并且在基体的制备过程中进行ta掺杂能实现分子水平的混合,提升材料的可靠性。另一方面,利用掺杂阶段的碱性环境进行包覆的反应,在ta掺杂镍钴锰氢氧化物基体的表面构建包覆层,增强了材料的结构稳定性。本发明提供的制备方法能够有效提升材料的结构稳定性,并能够对掺杂及包覆的过程进行有效调整与监控。此外,本发明的掺杂及包覆过程能够在同一反应容器中进行,无繁琐工序,节约成本,利于工业生产。

具体实施方式

61.下面通过具体实施方式来进一步说明本发明的技术方案。

62.实施例1

63.本实施例提供了一种镍钴锰氢氧化物的制备方法,所述制备方法具体包括以下步骤:

64.(1)采用niso4、coso4和mn(no3)2配制金属溶液a,其中,ni、co和mn的总浓度为2.4mol/l,ni、co和mn的摩尔比为0.65:0.17:0.18;配制ta的浓度为0.04mol/l的金属溶液b;配制浓度为9mol/l的氢氧化钠溶液;配制浓度为7mol/l的氨溶液;

65.(2)往反应容器中注入适量的水、氨和液碱,进行充分的搅拌和混合配制底液,所述底液的ph为10~11,再将金属溶液a、金属溶液b、氢氧化钠溶液和氨溶液分别以10l/h、3l/h、3.2l/h和0.3l/h的流量并流加入反应容器中,加入的金属溶液a中ni、co和mn的总摩尔量与金属溶液b中ta的摩尔量的比值为200:1,在ph为10.3~10.5与温度为40℃的条件下进行共沉淀反应,共沉淀反应在搅拌下进行,搅拌转速为250rpm,反应后得到ta掺杂镍钴锰氢氧化物分散液;

66.(3)在温度为40℃和搅拌转速为250rpm的条件下,向所述ta掺杂镍钴锰氢氧化物基体分散液中加入乙醇,再加入正硅酸四乙酯,控制分散液中ni、co、mn和ta的总摩尔量与正硅酸四乙酯中si的摩尔量的比值为100:0.5,反应后经过烘干处理得到镍钴锰氢氧化物。

67.本实施例制备的镍钴锰氢氧化物包括ta掺杂的镍钴锰氢氧化物基体以及包覆在基体表面的硅氧包覆层,ta掺杂镍钴锰氢氧化物基体中ta的掺杂量为10000ppm,硅氧包覆

层的厚度为2nm。

68.本实施例还提供了一种正极材料,所述正极材料的制备方法如下:

69.将镍钴锰氢氧化物与氢氧化锂混合后在850℃下烧结8h,得到正极材料。

70.实施例2

71.本实施例提供了一种镍钴锰氢氧化物的制备方法,所述制备方法具体包括以下步骤:

72.(1)采用niso4、coso4和mn(no3)2配制金属溶液a,其中,ni、co和mn的总浓度为2.4mol/l,ni、co和mn的摩尔比为0.8:0.1:0.1;配制ta的浓度为0.06mol/l的金属溶液b;配制浓度为11mol/l的氢氧化钠溶液;配制浓度为10mol/l的氨溶液;

73.(2)往反应容器中注入适量的水、氨和液碱,进行充分的搅拌和混合配制底液,所述底液的ph为11~12,再将金属溶液a、金属溶液b、氢氧化钠溶液和氨溶液分别以10l/h、0.45l/h、4.36l/h和0.4l/h的流量并流加入反应容器中,加入的金属溶液a中ni、co和mn的总摩尔量与金属溶液b中ta的摩尔量的比值为889:1,在ph为11.2~11.5与温度为47℃的条件下进行共沉淀反应,共沉淀反应在搅拌下进行,搅拌转速为292rpm,反应后得到ta掺杂镍钴锰氢氧化物分散液;

74.(3)在温度为47℃和搅拌转速为292rpm的条件下,向所述ta掺杂镍钴锰氢氧化物基体分散液中加入乙醇,再加入正硅酸四乙酯,控制分散液中ni、co、mn和ta的总摩尔量与正硅酸四乙酯中si的摩尔量的比值为100:0.5,反应后经过烘干处理得到镍钴锰氢氧化物。

75.本实施例制备的镍钴锰氢氧化物包括ta掺杂的镍钴锰氢氧化物基体以及包覆在基体表面的硅氧包覆层,ta掺杂镍钴锰氢氧化物基体中ta的掺杂量为2100,硅氧包覆层的厚度为2nm。

76.本实施例还提供了一种正极材料,所述正极材料的制备方法如下:

77.将镍钴锰氢氧化物与氢氧化锂混合后在750℃下烧结8h,得到正极材料。

78.实施例3

79.本实施例提供了一种镍钴锰氢氧化物的制备方法,所述制备方法具体包括以下步骤:

80.(1)采用niso4、cocl2和mn(no3)2配制金属溶液a,其中,ni、co和mn的总浓度为2.3mol/l,ni、co和mn的摩尔比为0.8:0.1:0.1;配制ta的浓度为0.06mol/l的金属溶液b;配制浓度为10.5mol/l的氢氧化钠溶液;配制浓度为8.5mol/l的氨溶液;

81.(2)往反应容器中注入适量的水、氨和液碱,进行充分的搅拌和混合配制底液,所述底液的ph为11~12,再将金属溶液a、金属溶液b、氢氧化钠溶液和氨溶液分别以10l/h、0.8l/h、3.85l/h和0.5l/h的流量并流加入反应容器中,加入的金属溶液a中ni、co和mn的总摩尔量与金属溶液b中ta的摩尔量的比值为479:1,在ph为11.2~11.5与温度为55℃的条件下进行共沉淀反应,共沉淀反应在搅拌下进行,搅拌转速为335rpm,反应后得到ta掺杂镍钴锰氢氧化物分散液;

82.(3)在温度为55℃和搅拌转速为335rpm的条件下,向所述ta掺杂镍钴锰氢氧化物基体分散液中加入乙醇,再加入正硅酸四乙酯,控制分散液中ni、co、mn和ta的总摩尔量与正硅酸四乙酯中si的摩尔量的比值为100:0.75,反应后经过烘干处理得到镍钴锰氢氧化物。

83.本实施例制备的镍钴锰氢氧化物包括ta掺杂的镍钴锰氢氧化物基体以及包覆在基体表面的硅氧包覆层,ta掺杂镍钴锰氢氧化物基体中ta的掺杂量为4100ppm,硅氧包覆层的厚度为8nm。

84.本实施例还提供了一种正极材料,所述正极材料的制备方法如下:

85.将镍钴锰氢氧化物与氢氧化锂混合后在750℃下烧结8h,得到正极材料。

86.实施例4

87.本实施例提供了一种镍钴锰氢氧化物的制备方法,所述制备方法具体包括以下步骤:

88.(1)采用nicl2、coso4和mncl2配制金属溶液a,其中,ni、co和mn的总浓度为1.85mol/l,ni、co和mn的摩尔比为0.9:0.5:0.5;配制ta的浓度为0.07mol/l的金属溶液b;配制浓度为11mol/l的氢氧化钠溶液;配制浓度为9mol/l的氨溶液;

89.(2)往反应容器中注入适量的水、氨和液碱,进行充分的搅拌和混合配制底液,所述底液的ph为12~13,再将金属溶液a、金属溶液b、氢氧化钠溶液和氨溶液分别以10l/h、0.8l/h、4.2l/h和0.4l/h的流量并流加入反应容器中,加入的金属溶液a中ni、co和mn的总摩尔量与金属溶液b中ta的摩尔量的比值为330:1,在ph为12.3~12.5与温度为62℃的条件下进行共沉淀反应,共沉淀反应在搅拌下进行,搅拌转速为377rpm,反应后得到ta掺杂镍钴锰氢氧化物分散液;

90.(3)在温度为62℃和搅拌转速为377rpm的条件下,向所述ta掺杂镍钴锰氢氧化物基体分散液中加入乙醇,再加入正硅酸四乙酯,控制分散液中ni、co、mn和ta的总摩尔量与正硅酸四乙酯中si的摩尔量的比值为100:0.83,反应后经过烘干处理得到镍钴锰氢氧化物。

91.本实施例制备的镍钴锰氢氧化物包括ta掺杂的镍钴锰氢氧化物基体以及包覆在基体表面的硅氧包覆层,ta掺杂镍钴锰氢氧化物基体中ta的掺杂量为5900ppm,硅氧包覆层的厚度为10nm。

92.本实施例还提供了一种正极材料,所述正极材料的制备方法如下:

93.将镍钴锰氢氧化物、氢氧化锂和碳酸锂混合后在700℃下烧结7h,得到正极材料。

94.实施例5

95.本实施例提供了一种镍钴锰氢氧化物的制备方法,所述制备方法具体包括以下步骤:

96.(1)采用ni(no3)2、co(no3)2和mn(no3)2配制金属溶液a,其中,ni、co和mn的总浓度为1.6mol/l,ni、co和mn的摩尔比为0.95:0.02:0.03;配制ta的浓度为0.1mol/l的金属溶液b;配制浓度为12mol/l的氢氧化钠溶液;配制浓度为10mol/l的氨溶液;

97.(2)往反应容器中注入适量的水、氨和液碱,进行充分的搅拌和混合配制底液,所述底液的ph为12~13,再将金属溶液a、金属溶液b、氢氧化钠溶液和氨溶液分别以10l/h、0.17l/h、4.5l/h和0.7l/h的流量并流加入反应容器中,加入的金属溶液a中ni、co和mn的总摩尔量与金属溶液b中ta的摩尔量的比值为941:1,在ph为12.7~13.0与温度为70℃的条件下进行共沉淀反应,共沉淀反应在搅拌下进行,搅拌转速为420rpm,反应后得到ta掺杂镍钴锰氢氧化物分散液;

98.(3)在温度为70℃和搅拌转速为420rpm的条件下,向所述ta掺杂镍钴锰氢氧化物

基体分散液中加入乙醇,再加入正硅酸四乙酯,控制分散液中ni、co、mn和ta的总摩尔量与正硅酸四乙酯中si的摩尔量的比值为100:1,反应后经过烘干处理得到镍钴锰氢氧化物。

99.本实施例制备的镍钴锰氢氧化物包括ta掺杂的镍钴锰氢氧化物基体以及包覆在基体表面的硅氧包覆层,ta掺杂镍钴锰氢氧化物基体中ta的掺杂量为2100ppm,硅氧包覆层的厚度为14nm。

100.本实施例还提供了一种正极材料,所述正极材料的制备方法如下:

101.将镍钴锰氢氧化物与氢氧化锂混合后在700℃下烧结6h,得到正极材料。

102.实施例6

103.本实施例提供了一种镍钴锰氢氧化物的制备方法,所述制备方法具体包括以下步骤:

104.(1)采用ni(no3)2、co(no3)2和mn(no3)2配制金属溶液a,其中,ni、co和mn的总浓度为1.9mol/l,ni、co和mn的摩尔比为0.8:0.1:0.1;配制ta的浓度为0.08mol/l的金属溶液b;配制浓度为11mol/l的氢氧化钠溶液;配制浓度为9mol/l的氨溶液;

105.(2)往反应容器中注入适量的水、氨和液碱,进行充分的搅拌和混合配制底液,所述底液的ph为11~12,再将金属溶液a、金属溶液b、氢氧化钠溶液和氨溶液分别以10l/h、0.8l/h、3.45l/h和0.6l/h的流量并流加入反应容器中,加入的金属溶液a中ni、co和mn的总摩尔量与金属溶液b中ta的摩尔量的比值为297:1,在ph为11.3~11.5与温度为70℃的条件下进行共沉淀反应,共沉淀反应在搅拌下进行,搅拌转速为420rpm,反应后得到ta掺杂镍钴锰氢氧化物分散液;

106.(3)在温度为70℃和搅拌转速为420rpm的条件下,向所述ta掺杂镍钴锰氢氧化物基体分散液中加入乙醇,再加入正硅酸四乙酯,控制分散液中ni、co、mn和ta的总摩尔量与正硅酸四乙酯中si的摩尔量的比值为100:0.5,反应后经过烘干处理得到镍钴锰氢氧化物。

107.本实施例制备的镍钴锰氢氧化物包括ta掺杂的镍钴锰氢氧化物基体以及包覆在基体表面的硅氧包覆层,ta掺杂镍钴锰氢氧化物基体中ta的掺杂量为6600ppm,硅氧包覆层的厚度为2nm。

108.本实施例还提供了一种正极材料,所述正极材料的制备方法如下:

109.将镍钴锰氢氧化物与氢氧化锂混合后在750℃下烧结8h,得到正极材料。

110.实施例7

111.本实施例提供了一种镍钴锰氢氧化物的制备方法,与实施例3的区别在于,步骤(2)中,金属溶液a中ni、co和mn的总摩尔量与金属溶液b中ta的摩尔量的比值调整为190:1,其他操作步骤与工艺参数和实施例3完全相同。

112.本实施例还提供了一种正极材料,所述正极材料的制备方法与实施例3完全相同。

113.实施例8

114.本实施例提供了一种镍钴锰氢氧化物的制备方法,与实施例3的区别在于,步骤(2)中,金属溶液a中ni、co和mn的总摩尔量与金属溶液b中ta的摩尔量的比值调整为1009:1,其他操作步骤与工艺参数和实施例3完全相同。

115.本实施例还提供了一种正极材料,所述正极材料的制备方法与实施例3完全相同。

116.实施例9

117.本实施例提供了一种镍钴锰氢氧化物的制备方法,与实施例3的区别在于,步骤

(3)中,分散液中ni、co、mn和ta的总摩尔量与正硅酸四乙酯中si的摩尔量的比值调整为100:0.4,其他操作步骤与工艺参数和实施例3完全相同。

118.本实施例还提供了一种正极材料,所述正极材料的制备方法与实施例3完全相同。

119.实施例10

120.本实施例提供了一种镍钴锰氢氧化物的制备方法,与实施例3的区别在于,步骤(3)中,分散液中ni、co、mn和ta的总摩尔量与正硅酸四乙酯中si的摩尔量的比值调整为100:1.1,其他操作步骤与工艺参数和实施例3完全相同。

121.本实施例还提供了一种正极材料,所述正极材料的制备方法与实施例3完全相同。

122.对比例1

123.本对比例提供了一种镍钴锰氢氧化物的制备方法,所述制备方法具体包括以下步骤:

124.(1)采用ni(no3)2、co(no3)2和mn(no3)2配制金属溶液a,其中,ni、co和mn的总浓度为1.9mol/l,ni、co和mn的摩尔比为0.8:0.1:0.1;配制浓度为11mol/l的氢氧化钠溶液;配制浓度为9mol/l的氨溶液;

125.(2)往反应容器中注入适量的水、氨和液碱,进行充分的搅拌和混合配制底液,所述底液的ph为11~12,再将金属溶液a、氢氧化钠溶液和氨溶液分别以10l/h、3.45l/h和0.6l/h的流量并流加入反应容器中,在ph为11.3~11.5与温度为70℃的条件下进行共沉淀反应,共沉淀反应在搅拌下进行,搅拌转速为420rpm,反应后得到镍钴锰氢氧化物分散液;

126.(3)在温度为70℃和搅拌转速为420rpm的条件下,向所述镍钴锰氢氧化物基体分散液中加入乙醇,再加入正硅酸四乙酯,控制分散液中ni、co和mn的总摩尔量与正硅酸四乙酯中si的摩尔量的比值为100:0.5,反应后经过烘干处理得到镍钴锰氢氧化物。

127.本对比例还提供了一种正极材料,所述正极材料的制备方法如下:

128.将镍钴锰氢氧化物与氢氧化锂混合后在750℃下烧结8h,得到正极材料。

129.对比例2

130.本对比例提供了一种镍钴锰氢氧化物的制备方法,与实施例6的区别在于,不进行步骤(3),直接将ta掺杂镍钴锰氢氧化物分散液进行离心,洗涤干燥后得到镍钴锰氢氧化物。

131.本对比例还提供了一种正极材料,所述正极材料的制备方法如下:

132.将镍钴锰氢氧化物与氢氧化锂混合后在750℃下烧结8h,得到正极材料。

133.对比例3

134.本对比例提供了一种镍钴锰氢氧化物的制备方法,所述制备方法具体包括以下步骤:

135.(1)采用ni(no3)2、co(no3)2和mn(no3)2配制金属溶液a,其中,ni、co和mn的总浓度为1.9mol/l,ni、co和mn的摩尔比为0.8:0.1:0.1;配制浓度为11mol/l的氢氧化钠溶液;配制浓度为9mol/l的氨溶液;

136.(2)往反应容器中注入适量的水、氨和液碱,进行充分的搅拌和混合配制底液,所述底液的ph为11~12,再将金属溶液a、氢氧化钠溶液和氨溶液分别以10l/h、3.45l/h和0.6l/h的流量并流加入反应容器中,在ph为11.3~11.5与温度为70℃的条件下进行共沉淀反应,共沉淀反应在搅拌下进行,搅拌转速为420rpm,反应后得到镍钴锰氢氧化物分散液,

将镍钴锰氢氧化物分散液进行离心,洗涤干燥后得到镍钴锰氢氧化物。

137.本对比例还提供了一种正极材料,所述正极材料的制备方法如下:

138.将镍钴锰氢氧化物与氢氧化锂混合后在750℃下烧结8h,得到正极材料。

139.对比例4

140.本对比例提供了一种镍钴锰氢氧化物的制备方法,所述制备方法具体包括以下步骤:

141.(1)采用ni(no3)2、co(no3)2和mn(no3)2配制金属溶液a,其中,ni、co和mn的总浓度为1.9mol/l,ni、co和mn的摩尔比为0.8:0.1:0.1;配制ta的浓度为0.08mol/l的金属溶液b;配制浓度为11mol/l的氢氧化钠溶液;配制浓度为9mol/l的氨溶液;

142.(2)往反应容器中注入适量的水、氨和液碱,进行充分的搅拌和混合配制底液,所述底液的ph为11~12,再将金属溶液a、金属溶液b、氢氧化钠溶液和氨溶液分别以10l/h、0.8l/h、3.45l/h和0.6l/h的流量并流加入反应容器中,加入的金属溶液a中ni、co和mn的总摩尔量与金属溶液b中ta的摩尔量的比值为297:1,在ph为11.3~11.5与温度为70℃的条件下进行共沉淀反应,共沉淀反应在搅拌下进行,搅拌转速为420rpm,反应后得到ta掺杂镍钴锰氢氧化物分散液,再经过离心、洗涤和干燥的步骤,得到ta掺杂镍钴锰氢氧化物。

143.(3)在温度为70℃和搅拌转速为420rpm的条件下,将ta掺杂镍钴锰氢氧化物在乙醇溶液中充分搅拌均匀,并加入适量的浓度为9mol/l的氨溶液,再加入正硅酸四乙酯,控制分散液中ni、co、mn和ta的总摩尔量与正硅酸四乙酯中si的摩尔量的比值为100:0.5,反应后经过烘干处理得到镍钴锰氢氧化物。

144.本对比例还提供了一种正极材料,所述正极材料的制备方法如下:

145.将镍钴锰氢氧化物与氢氧化锂混合后在750℃下烧结8h,得到正极材料。

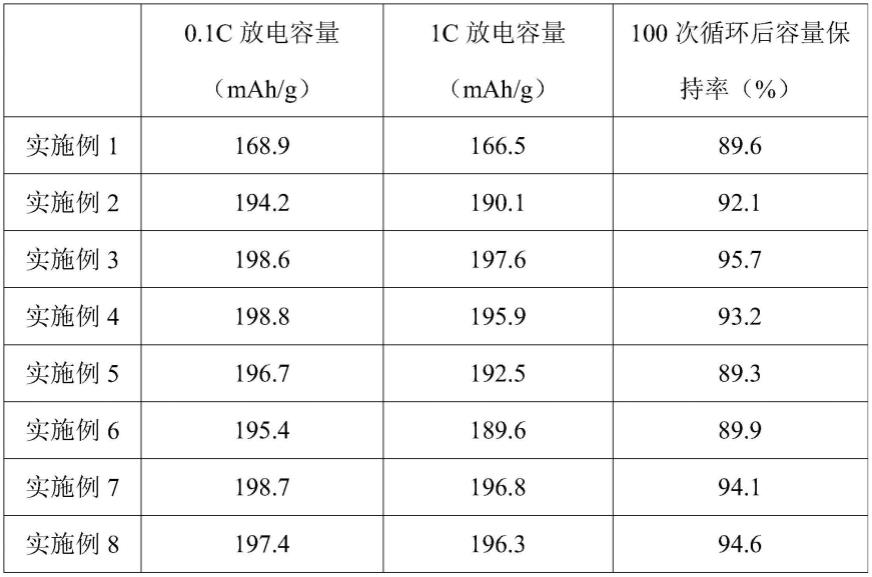

146.性能测试:

147.将实施例1-10和对比例1-4提供的正极材料与其他部分组合制备锂离子电池,所述制备方法如下:将80wt%的正极材料、10wt%的super-p和10wt%的聚偏二氟乙烯(pvdf)彻底分散在n-甲基吡咯烷酮(nmp)溶液中,制备电极浆液,然后进一步制备成电极。制备的电极作为正极,锂金属作为负极,1m lipf6与ec、dmc和emc的混合物(ec:dmc:emc=1:1:1)作为电解质,cellgard2300作为隔膜,组装cr2016硬币型半电池,组装过程在充满ar的手套箱中进行。

148.测试条件:在3.0~4.5v(vs li/li

+

)之间的电压窗口内进行测试。

149.测试结果如表1所示。

150.表1

[0151][0152][0153]

由实施例3、实施例7和实施例8的结果可知,若金属溶液a中ni、co和mn的总摩尔量与金属溶液b中ta的摩尔量的比值过低,会使得镍钴锰氢氧化物基体中的ta掺杂含量过高,由于ta掺杂主要是锂位掺杂,ta过多会导致材料的离子传导能力变差,制备的正极材料表现出较低的容量;若比值过高,会使得镍钴锰氢氧化物基体中的ta掺杂含量过低,ta过少无法有效改善材料的结构稳定性,导致材料的结构稳定性较差,制备的正极材料表现出较低的容量保持率。

[0154]

由实施例3、实施例9和实施例10的结果可知,分散液中ni、co、mn和ta的总摩尔量与正硅酸四乙酯中si的摩尔量的比值过低,会导致包覆层过厚,抑制正极材料性能的发挥,具有一个低的比容量;而比值过高,会导致包覆层过薄,薄的包覆层不能够有效抑制边界反应,进而降低材料的电化学稳定性。

[0155]

由实施例6和对比例1-3的结果可知,若镍钴锰氢氧化物基体中不掺杂ta只在基体表面进行包覆,或者只进行掺杂ta不包覆,制备的正极材料表现出较较差的循环稳定性;既不掺杂又不包覆制备得到的镍钴锰氢氧化物具有更差的结构稳定性,制备的正极材料表现

出更差的循环稳定性。而本发明提供的方法既进行ta掺杂又进行包覆,得到的镍钴锰氢氧化物具有更加优异的结构稳定性和可靠性,制备的正极材料表现出高的放电容量和优异的循环稳定性。这表明ta掺杂和包覆的方法能够共同提升材料的结构稳定性,提升材料性能。

[0156]

由实施例6和对比例4的结果可知,制备得到ta掺杂镍钴锰氢氧化物分散液之后,与干燥后再进行湿法包覆的方法相比,直接利用ta掺杂镍钴锰氢氧化物分散液的碱性环境进行湿法包覆,获得的正极材料性能优异,此湿法工艺具有连续的工序,能够缩减反应时间,提高生产效率,更有利于工业生产。

[0157]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

[0158]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1