一种氧化钆的生产工艺的制作方法

1.本发明属于稀土技术领域,涉及一种生产工艺,尤其涉及一种氧化钆的生产工艺。

背景技术:

2.氧化钆被广泛用作钇铝和钇铁石榴石掺入剂、医疗器械中的增感荧光材料、核反应堆控制材料、金属钆的制取原料、制磁泡材料和光学棱镜添加剂等。因此,氧化钆的生产工艺方法极为重要。目前,氧化钆通常通过萃取沉淀等工艺获得,但存在工艺复杂、萃取效率低等技术问题。

3.cn200810150425.5公开了一种酸性磷型萃取剂生产高纯氧化钆的生产工艺,该工艺采用溶剂萃取法在p507-煤油-hcl体系中,利用皂化酸性磷型萃取剂p507对稀土元素萃取率、分配比的变化,分离因素的差异,将富钆氯化稀土溶液分离提纯为高纯氯化钆溶液,得到99.995%的氧化钆产品。该工艺采用了萃取剂净化技术、稀土交换纯化洗涤技术,原材料消耗低,产品质量稳定,各种稀土、非稀土杂质指标远优于同类产品国家标准。但是该工艺较为复杂,不利于大规模工也生产,且产品纯度有待进一步提高。

技术实现要素:

4.本发明的目的是针对上述技术缺陷,提供一种氧化钆的生产工艺,该工艺方法简单,生产成本低,流程短,适于工业化生产。本发明一种氧化钆的生产工艺用于稀土萃取等行业。

5.为实现上述目的,本发明提供一种氧化钆的生产工艺,具有这样的特征:包括以下步骤:

6.步骤一、将含钆稀土料于700-800℃保温2-3小时;加水混合,静置,过滤,得到沉淀物过滤物;加入盐酸溶液混合;加热到45-55℃供萃取作原料液待用;

7.步骤二、将p507和磺化煤油混合,然后在其中加入甲基膦酸二甲酯,充分搅拌后再加入钠钙皂化剂,搅拌形成皂化萃取液;其中钠钙皂化剂是由含草酸钙和硫酸钙的复合沉淀物和氯化钠烧制而成;然后将皂化萃取液加入步骤一得到的原料液,形成溶解液;将溶解液送入萃取生产线,在萃取生产线经混合搅拌及反萃后,得到稀土水溶液;

8.步骤三、在反萃后的稀土水溶液中加入草酸进行沉淀,得到草酸钆;于1050-1150℃焙烧18-24小时,得到氧化钆。

9.进一步,本发明提供一种氧化钆的生产工艺,还可以具有这样的特征:其中,所述钠钙皂化剂的具体制备方法为:将石灰石于1000-1100℃焙烧2-3小时,得到焙烧钙化合物;在焙烧钙化合物中加入氯化铵溶液,搅拌,过滤,得到氯化钙滤液,测试其中氯化钙的含量;在氯化钙滤液中加入氟化钙粉,搅拌形成浆液;然后在浆液中加入草酸铵和硫酸铵,搅拌,静置,过滤,干燥得到含草酸钙和硫酸钙的复合沉淀物;将含草酸钙和硫酸钙的复合沉淀物与氯化钠混合均匀,然后于850-950℃保温1-2h,然后继续升温1300-1400℃保温1-2h,得到钠钙皂化剂。

10.进一步,本发明提供一种氧化钆的生产工艺,还可以具有这样的特征:其中,所述钠钙皂化剂的制备方法的中,氯化铵溶液的质量分数为25%,焙烧钙化合物和氯化铵溶液的质量比为1∶1.5-1.8。

11.进一步,本发明提供一种氧化钆的生产工艺,还可以具有这样的特征:其中,所述钠钙皂化剂的制备方法的中,浆液中,氟化钙粉和氯化钙的质量比为0.2-0.4∶2.5;草酸铵和硫酸铵与氯化钙的质量比为1.5-2∶0.5∶1.5。

12.进一步,本发明提供一种氧化钆的生产工艺,还可以具有这样的特征:其中,所述钠钙皂化剂中,含草酸钙和硫酸钙的复合沉淀物和氯化钠的质量比为2∶0.15-0.35。

13.进一步,本发明提供一种氧化钆的生产工艺,还可以具有这样的特征:其中,步骤一中,所述盐酸溶液的浓度为1.5mol/l,盐酸溶液与含钆稀土料的质量比为1∶0.6-0.9。

14.进一步,本发明提供一种氧化钆的生产工艺,还可以具有这样的特征:其中,步骤二中,所述p507、磺化煤油、甲基膦酸二甲酯与钠钙皂化剂的重量比为1∶1.1-1.3∶0.11-0.18∶0.15-0.55;

15.进一步,本发明提供一种氧化钆的生产工艺,还可以具有这样的特征:其中,步骤二中,所述原料液与皂化萃取液的质量比为1∶1.2-1.5。

16.进一步,本发明提供一种氧化钆的生产工艺,还可以具有这样的特征:其中,步骤三中,所述草酸的加入量为稀土水溶液重量的10-15%。

17.进一步,本发明提供一种氧化钆的生产工艺,还可以具有这样的特征:其中,步骤三中,沉淀温度控制在85-90℃,搅拌混合0.5-1小时后保持12-18小时静置。

18.本发明的有益效果在于:本发明提供一种氧化钆的生产工艺,该工艺方法简单,生产成本低,流程短,适于工业化生产,可用于稀土萃取等行业。

19.具体的,本工艺的萃取试剂为皂化萃取液,包括钠钙皂化剂。该钠钙皂化剂有两种含钙化合物,在升温加热时会出现化合物交叉分解,使皂化剂物质形成较大的反应表面。钙皂化剂中一定量的钠可促进主皂化组元的物理及化学活性提高,进一步使萃取效率提高、皂化剂的利用率提高。此外,钠本身也是皂化元素,不会形成多余的第三相。

20.本发明的优点是,原料来源广,成本低;没有含氨氮废水;萃取皂化剂制备简单;皂化剂纯度高,反应活性强,降低了对废水回用的负担。

具体实施方式

21.以下结合具体实施例对本发明作进一步说明。

22.实施例1

23.本实施例提供一种氧化钆的生产工艺,包括以下步骤:

24.步骤一、先把含钆稀土料放入700℃的焙烧炉中保温3小时。然后在室温粉碎到0.2-0.7毫米,在其中加水搅拌混合形成泥料。将泥料放置3小时以后,进行过滤。排除滤液后,留下沉淀物过滤物。然后将盐酸溶液加入沉淀物过滤物中混合均匀形成混合液,盐酸溶液的浓度为1.5mol/l,盐酸溶液和含钆稀土料的质量比为1∶0.6。经对混合液真空过滤除去杂质,然后加热到45℃供萃取作原料液待用。

25.步骤二、将p507和磺化煤油混合,然后在其中加入甲基膦酸二甲酯,充分搅拌20分钟后,再加入钠钙皂化剂,然后搅拌30分钟后形成皂化萃取液。其中钠钙皂化剂是由含草酸

钙和硫酸钙的复合沉淀物和氯化钠烧制而成。p507、磺化煤油、甲基膦酸二甲酯与钠钙皂化剂的重量比为1∶1.1∶0.11∶0.15。

26.然后将皂化萃取液加入步骤一得到的原料液,按原料液与皂化萃取液的质量比为1∶1.2形成萃取溶解液。将溶解液送入萃取生产线,在萃取生产线经混合搅拌及反萃后,得到稀土水溶液。

27.步骤三、将反萃后的稀土水溶液放入一稀土料液容器中,然后加入草酸进行沉淀;草酸加入量为稀土水溶液重量的10%。经对草酸溶液沉淀、水洗后,采用真空吸滤的方式过滤得到草酸钆。其中沉淀温度控制在85℃,搅拌混合1小时后保持18小时静置;然后水洗,水洗时间为3h小时;取出沉淀物,然后对其进行脱水。然后将脱水后的沉淀物进行烘干焙烧,焙烧时间为18小时,焙烧的温度为1150℃。从炉中取出后,粉碎得到高纯氧化钆,氧化钆含量达到99.997%。

28.其中,所述钠钙皂化剂的具体制备方法为:将石灰石破碎后置于1000℃高温焙烧3h,得到焙烧钙化合物。在焙烧钙化合物中加入质量分数为25%的氯化铵溶液,焙烧钙化合物和氯化铵溶液的重量比为1∶1.5。然后对该溶液进行搅拌及过滤,得到氯化钙滤液,测试其中氯化钙含量。在氯化钙溶液加入氟化钙粉,搅拌20-40min,形成浆液;浆液中,氟化钙粉和氯化钙的质量比为0.2∶2.5。然后在浆液中加入草酸铵和硫酸铵;草酸铵和硫酸铵与氯化钙的质量比为1.5∶0.5∶1.5。搅拌及静置1h后,对沉淀物进行过滤及干燥,得到含草酸钙和硫酸钙的复合沉淀物。然后粉碎到粒度范围为100-200微米,待用。按含草酸钙和硫酸钙的复合沉淀物和氯化钠的质量比为2∶0.15配料,然后加入到三维混合机中混合均匀,得混合粉料;接着置于850℃保温2h,然后继续升温1300℃保温2h,随后冷却后粉碎到粒度范围为100-200微米,得到钠钙皂化剂。

29.实施例2

30.本实施例提供一种氧化钆的生产工艺,包括以下步骤:

31.步骤一、先把含钆稀土料放入800℃的焙烧炉中保温2小时。然后在室温粉碎到0.2-0.7毫米,在其中加水搅拌混合形成泥料。将泥料放置6小时以后,进行过滤。排除滤液后,留下沉淀物过滤物。然后将盐酸溶液加入沉淀物过滤物中混合均匀形成混合液,盐酸溶液的浓度为1.5mol/l,盐酸溶液和含钆稀土料的质量比为1∶0.9。经对混合液真空过滤除去杂质,然后加热到45-55℃供萃取作原料液待用。

32.步骤二、将p507和磺化煤油混合,然后在其中加入甲基膦酸二甲酯,充分搅拌30分钟后,再加入钠钙皂化剂,然后搅拌20分钟后形成皂化萃取液。其中钠钙皂化剂是由含草酸钙和硫酸钙的复合沉淀物和氯化钠烧制而成。p507、磺化煤油、甲基膦酸二甲酯与钠钙皂化剂的重量比为1∶1.2∶0.15∶0.35。

33.然后将皂化萃取液加入步骤一得到的原料液,按原料液与皂化萃取液的质量比为1∶1.5形成萃取溶解液。将溶解液送入萃取生产线,在萃取生产线经混合搅拌及反萃后,得到稀土水溶液。

34.步骤三、将反萃后的稀土水溶液放入一稀土料液容器中,然后加入草酸进行沉淀;草酸加入量为稀土水溶液重量的15%。经对草酸溶液沉淀、水洗后,采用真空吸滤的方式过滤得到草酸钆。其中沉淀温度控制在90℃,搅拌混合0.5小时后保持12小时静置;然后水洗,水洗时间为4h小时;取出沉淀物,然后对其进行脱水。然后将脱水后的沉淀物进行烘干焙

烧,焙烧时间为24小时,焙烧的温度为1050℃。从炉中取出后,粉碎得到高纯氧化钆,氧化钆含量达到99.998%。

35.其中,所述钠钙皂化剂的具体制备方法为:将石灰石破碎后置于1100℃高温焙烧2h,得到焙烧钙化合物。在焙烧钙化合物中加入质量分数为25%的氯化铵溶液,焙烧钙化合物和氯化铵溶液的重量比为1∶1.8。然后对该溶液进行搅拌及过滤,得到氯化钙滤液,测试其中氯化钙含量。在氯化钙溶液加入氟化钙粉,搅拌20-40min,形成浆液;浆液中,氟化钙粉和氯化钙的质量比为0.4∶2.5。然后在浆液中加入草酸铵和硫酸铵;草酸铵和硫酸铵与氯化钙的质量比为2∶0.5∶1.5。搅拌及静置2h后,对沉淀物进行过滤及干燥,得到含草酸钙和硫酸钙的复合沉淀物。然后粉碎到粒度范围为100-200微米,待用。按含草酸钙和硫酸钙的复合沉淀物和氯化钠的质量比为2∶0.35配料,然后加入到三维混合机中混合均匀,得混合粉料;接着置于950℃保温1h,然后继续升温1400℃保温1h,随后冷却后粉碎到粒度范围为100-200微米,得到钠钙皂化剂。

36.实施例3

37.本实施例提供一种氧化钆的生产工艺,包括以下步骤:

38.步骤一、先把含钆稀土料放入750℃的焙烧炉中保温2.5小时。然后在室温粉碎到0.2-0.7毫米,在其中加水搅拌混合形成泥料。将泥料放置4小时以后,进行过滤。排除滤液后,留下沉淀物过滤物。然后将盐酸溶液加入沉淀物过滤物中混合均匀形成混合液,盐酸溶液的浓度为1.5mol/l,盐酸溶液和含钆稀土料的质量比为1∶0.8。经对混合液真空过滤除去杂质,然后加热到45-55℃供萃取作原料液待用。

39.步骤二、将p507和磺化煤油混合,然后在其中加入甲基膦酸二甲酯,充分搅拌25分钟后,再加入钠钙皂化剂,然后搅拌25分钟后形成皂化萃取液。其中钠钙皂化剂是由含草酸钙和硫酸钙的复合沉淀物和氯化钠烧制而成。p507、磺化煤油、甲基膦酸二甲酯与钠钙皂化剂的重量比为1∶1.3∶0.18∶0.55。

40.然后将皂化萃取液加入步骤一得到的原料液,按原料液与皂化萃取液的质量比为1∶1.3形成萃取溶解液。将溶解液送入萃取生产线,在萃取生产线经混合搅拌及反萃后,得到稀土水溶液。

41.步骤三、将反萃后的稀土水溶液放入一稀土料液容器中,然后加入草酸进行沉淀;草酸加入量为稀土水溶液重量的13%。经对草酸溶液沉淀、水洗后,采用真空吸滤的方式过滤得到草酸钆。其中沉淀温度控制在90℃,搅拌混合1小时后保持15小时静置;然后水洗,水洗时间为3.5h小时;取出沉淀物,然后对其进行脱水。然后将脱水后的沉淀物进行烘干焙烧,焙烧时间为15小时,焙烧的温度为1100℃。从炉中取出后,粉碎得到高纯氧化钆,氧化钆含量达到99.998%。

42.其中,所述钠钙皂化剂的具体制备方法为:将石灰石破碎后置于1050℃高温焙烧2.5h,得到焙烧钙化合物。在焙烧钙化合物中加入质量分数为25%的氯化铵溶液,焙烧钙化合物和氯化铵溶液的重量比为1∶1.6。然后对该溶液进行搅拌及过滤,得到氯化钙滤液,测试其中氯化钙含量。在氯化钙溶液加入氟化钙粉,搅拌20-40min,形成浆液;浆液中,氟化钙粉和氯化钙的质量比为0.3∶2.5。然后在浆液中加入草酸铵和硫酸铵;草酸铵和硫酸铵与氯化钙的质量比为2∶0.5∶1.5。搅拌及静置1.5h后,对沉淀物进行过滤及干燥,得到含草酸钙和硫酸钙的复合沉淀物。然后粉碎到粒度范围为100-200微米,待用。按含草酸钙和硫酸钙

的复合沉淀物和氯化钠的质量比为2∶0.2配料,然后加入到三维混合机中混合均匀,得混合粉料;接着置于900℃保温1.5h,然后继续升温1350℃保温1.5h,随后冷却后粉碎到粒度范围为100-200微米,得到钠钙皂化剂。

43.实施例4

44.本实施例提供一种氧化钆的生产工艺,包括以下步骤:

45.步骤一、先把含钆稀土料放入700℃的焙烧炉中保温3小时。然后在室温粉碎到0.2-0.7毫米,在其中加水搅拌混合形成泥料。将泥料放置3小时以后,进行过滤。排除滤液后,留下沉淀物过滤物。然后将盐酸溶液加入沉淀物过滤物中混合均匀形成混合液,盐酸溶液的浓度为1.5mol/l,盐酸溶液和含钆稀土料的质量比为1∶0.6。经对混合液真空过滤除去杂质,然后加热到45℃供萃取作原料液待用。

46.步骤二、将p507和磺化煤油混合,然后在其中加入甲基膦酸二甲酯,充分搅拌20分钟后,再加入钠钙皂化剂,然后搅拌30分钟后形成皂化萃取液。其中钠钙皂化剂是由含草酸钙和硫酸钙的复合沉淀物和氯化钠烧制而成。p507、磺化煤油、甲基膦酸二甲酯与钠钙皂化剂的重量比为1∶1.0∶0.10∶0.12。

47.然后将皂化萃取液加入步骤一得到的原料液,按原料液与皂化萃取液的质量比为1∶1.2形成萃取溶解液。将溶解液送入萃取生产线,在萃取生产线经混合搅拌及反萃后,得到稀土水溶液。

48.步骤三、将反萃后的稀土水溶液放入一稀土料液容器中,然后加入草酸进行沉淀;草酸加入量为稀土水溶液重量的10%。经对草酸溶液沉淀、水洗后,采用真空吸滤的方式过滤得到草酸钆。其中沉淀温度控制在85℃,搅拌混合1小时后保持18小时静置;然后水洗,水洗时间为3h小时;取出沉淀物,然后对其进行脱水。然后将脱水后的沉淀物进行烘干焙烧,焙烧时间为18小时,焙烧的温度为1150℃。从炉中取出后,粉碎得到高纯氧化钆,氧化钆含量达到99.996%。

49.其中,所述钠钙皂化剂的具体制备方法为:将石灰石破碎后置于1000℃高温焙烧3h,得到焙烧钙化合物。在焙烧钙化合物中加入质量分数为25%的氯化铵溶液,焙烧钙化合物和氯化铵溶液的重量比为1∶1.5。然后对该溶液进行搅拌及过滤,得到氯化钙滤液,测试其中氯化钙含量。在氯化钙溶液加入氟化钙粉,搅拌20-40min,形成浆液;浆液中,氟化钙粉和氯化钙的质量比为0.2∶2.5。然后在浆液中加入草酸铵和硫酸铵;草酸铵和硫酸铵与氯化钙的质量比为1.5∶0.5∶1.5。搅拌及静置1h后,对沉淀物进行过滤及干燥,得到含草酸钙和硫酸钙的复合沉淀物。然后粉碎到粒度范围为100-200微米,待用。按含草酸钙和硫酸钙的复合沉淀物和氯化钠的质量比为2∶0.15配料,然后加入到三维混合机中混合均匀,得混合粉料;接着置于850℃保温2h,然后继续升温1300℃保温2h,随后冷却后粉碎到粒度范围为100-200微米,得到钠钙皂化剂。

50.实施例5

51.本实施例提供一种氧化钆的生产工艺,包括以下步骤:

52.步骤一、先把含钆稀土料放入800℃的焙烧炉中保温2小时。然后在室温粉碎到0.2-0.7毫米,在其中加水搅拌混合形成泥料。将泥料放置6小时以后,进行过滤。排除滤液后,留下沉淀物过滤物。然后将盐酸溶液加入沉淀物过滤物中混合均匀形成混合液,盐酸溶液的浓度为1.5mol/l,盐酸溶液和含钆稀土料的质量比为1∶0.9。经对混合液真空过滤除去

杂质,然后加热到45-55℃供萃取作原料液待用。

53.步骤二、将p507和磺化煤油混合,然后在其中加入甲基膦酸二甲酯,充分搅拌30分钟后,再加入钠钙皂化剂,然后搅拌20分钟后形成皂化萃取液。其中钠钙皂化剂是由含草酸钙和硫酸钙的复合沉淀物和氯化钠烧制而成。p507、磺化煤油、甲基膦酸二甲酯与钠钙皂化剂的重量比为1∶1.4∶0.19∶0.60。

54.然后将皂化萃取液加入步骤一得到的原料液,按原料液与皂化萃取液的质量比为1∶1.5形成萃取溶解液。将溶解液送入萃取生产线,在萃取生产线经混合搅拌及反萃后,得到稀土水溶液。

55.步骤三、将反萃后的稀土水溶液放入一稀土料液容器中,然后加入草酸进行沉淀;草酸加入量为稀土水溶液重量的15%。经对草酸溶液沉淀、水洗后,采用真空吸滤的方式过滤得到草酸钆。其中沉淀温度控制在90℃,搅拌混合0.5小时后保持12小时静置;然后水洗,水洗时间为4h小时;取出沉淀物,然后对其进行脱水。然后将脱水后的沉淀物进行烘干焙烧,焙烧时间为24小时,焙烧的温度为1050℃。从炉中取出后,粉碎得到高纯氧化钆,氧化钆含量达到99.997%。

56.其中,所述钠钙皂化剂的具体制备方法为:将石灰石破碎后置于1100℃高温焙烧2h,得到焙烧钙化合物。在焙烧钙化合物中加入质量分数为25%的氯化铵溶液,焙烧钙化合物和氯化铵溶液的重量比为1∶1.8。然后对该溶液进行搅拌及过滤,得到氯化钙滤液,测试其中氯化钙含量。在氯化钙溶液加入氟化钙粉,搅拌20-40min,形成浆液;浆液中,氟化钙粉和氯化钙的质量比为0.4∶2.5。然后在浆液中加入草酸铵和硫酸铵;草酸铵和硫酸铵与氯化钙的质量比为2∶0.5∶1.5。搅拌及静置2h后,对沉淀物进行过滤及干燥,得到含草酸钙和硫酸钙的复合沉淀物。然后粉碎到粒度范围为100-200微米,待用。按含草酸钙和硫酸钙的复合沉淀物和氯化钠的质量比为2∶0.35配料,然后加入到三维混合机中混合均匀,得混合粉料;接着置于950℃保温1h,然后继续升温1400℃保温1h,随后冷却后粉碎到粒度范围为100-200微米,得到钠钙皂化剂。

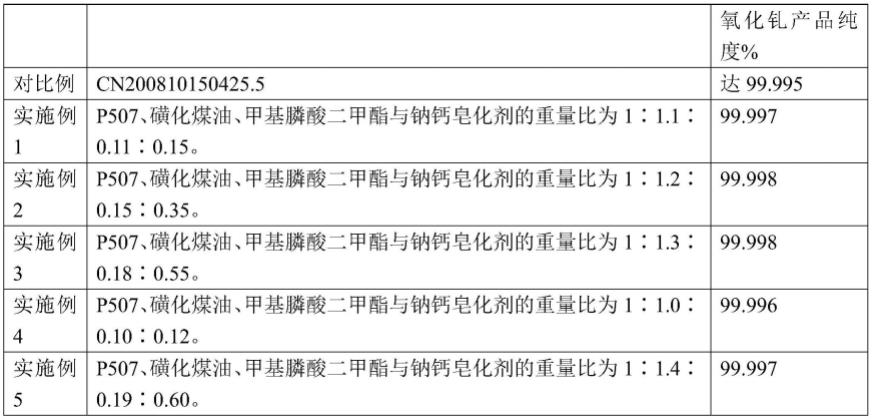

57.各实施例和对比例制得的氧化钆产品纯度如下表所示:

[0058][0059]

从上表可知,本发明方法制得的氧化钆的纯度可提高0.002-0.003%,这在实际工业化大规模量产中是极大的提高,具有重要意义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1