液相法生产氮化硅粉体的装置及方法与流程

本发明涉及氮化硅陶瓷材料制备,具体而言,涉及一种液相法生产氮化硅粉体的装置及方法。

背景技术:

1、氮化硅陶瓷是一种性能优异的高温结构陶瓷材料,具有机械强度高、自润滑、热稳定性好、化学性能稳定等特点,在冶金、化工、机械、电子等行业的应用十分广泛,是新能源、高端装备、航空航天、军工等行业不可或缺的关键材料。目前,国产的氮化硅粉体主要面向中低端应用,粉体质量在α相、粒度、氧含量、金属杂质等方面与国外巨头还有较大差距。

2、已商业化的氮化硅粉体制备方法有三种:硅粉直接氮化法、碳热还原法和氨解法。硅粉直接氮化法效率较高,成本相对较低,但难以合成高α相含量且不含游离硅的氮化硅粉体,其共性难点在于强化固相传质和精确控制热量。碳热还原法成本低,产品a相含量高、金属杂质含量低,但碳和氧含量容易超标。氨解法可合成高质量的氮化硅粉体,但成本高,其共性难点在于前体合成反应的精准调控和制备工艺中吸湿防护成本的控制及连续化生产。

3、中国专利cn13148966a公开了一种氨解法制备高纯氮化硅粉体的方法,其是向反应容器中加入溶剂和四氯化硅,控制容器中的温度为-25~-35℃,向溶剂中融入液氨,并减小容器的压强,使得液氨气化沸腾,扰动整个反应体系,获得氛化硅前驱体;将氨气收集加压液化,再次通入溶剂中,实现氨气循环;将获得氮化硅前驱体进行灼烧,灼烧产生的气体收集净化处理,灼烧后的氨化硅前驱体进行破碎,破碎后的氨化硅前驱体进行焙烧处理,获得氨化硅粉体。然而,该方法反应温度低,反应条件苛刻,对设备要求高,反应容器先加入四硅,后加入液氨后,再使液氨沸腾气化,反应过程剧烈,过程不可控。前驱体未洗涤,直接灼烧,有机物和氯化铵难以完全去除,且难以回收利用。灼烧后的前驱体再破碎,破碎过程易引入杂质,工艺过程连续性差,物料易接触空气,会导致产品中o含量增加。

4、中国专利cn110272283a公开了一种氮化硅粉的生产方法,以四氯化硅和氨气为原料,反应合成氮化硅的前驱体si(nh)2固体,通过洗涤过滤得到纯净的si(nh)2粉末;将si(nh)2移至高温炉中,煅烧得到非晶态氮化硅粉;将得到的氮化硅粉细化、压块后移入高温结晶炉中,煅烧获得晶态氮化硅粉。然而,此方法中未添加有机溶剂,反应过程特别剧烈,另四氯化硅过量,粉体中cl-离子高,增加后续除cl-难度,影响最终粉体中的α相纯度。

5、中国专利cn107954723a公开了一种α相氮化硅粉体的制造方法,其是将四氯化硅在有机溶剂和液氨的两液相界面与液氨反应,得到前驱体氨基硅或硅亚胺;所述有机溶剂为甲苯或者甲苯与二甲苯的混合物;硅亚胺进行热分解,得到无定形氮化硅粉体;无定形氮化硅粉体进行结晶化处理,得到α相氮化硅粉体。然而,此方法的过程为间断操作,生产稳定性和连续性差,操作控制复杂,难以实现工业化生产。硅亚胺前驱体热分解为静态煅烧,粉体容易团聚,导致氮化硅粉体中碳和氯容易残留,且难以控制氮化硅粉粒径及形状。

6、中国专利cn105217583a公开了一种制备纳米高纯氮化硅的方法,该方法使用四氯化硅和氨为原料,通过溶解在有机烃中的氨与四氯化硅反应,生成si(nh)2前驱物,再将纯化后的 si(nh)2通过1000~1400℃高温热解,得到粒径小、纯度高的氮化硅粉。然而,该方法需先形成有机烃层,然后喷洒四氯化硅与溶解在有机烃层中的液氨反应,反应产量较低,难以实现工业化生产。此外,硅亚胺前驱体高温热解一次进行,没有分阶段煅烧,容易团聚导致氮化硅粉体中碳和氯容易残留,且难以控制氮化硅粉粒径及形状。

7、总之,现有技术中制备氮化硅粉体,多存在反应过程不易控制的问题,难以得到高纯度、高α相占比、粒径小且均匀的氮化硅粉体。

技术实现思路

1、本发明的主要目的在于提供一种液相法生产氮化硅粉体的装置及方法,以解决现有技术中难以得到高纯度、高α相占比、粒径小且均匀的氮化硅粉体的问题。

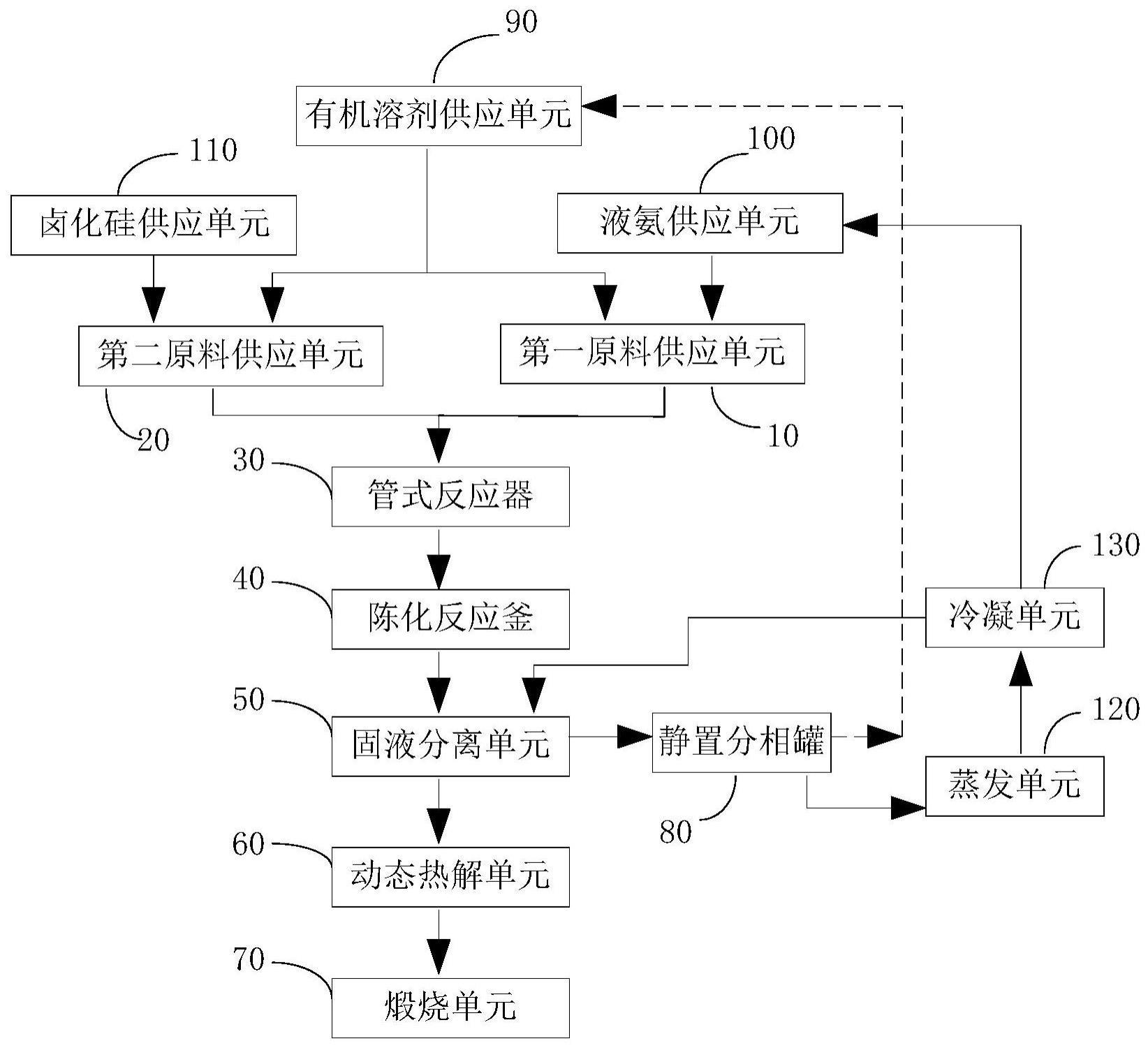

2、为了实现上述目的,根据本发明的一个方面,提供了一种液相法生产氮化硅粉体的装置,其包括:第一原料供应单元,用于供应液氨和有机溶剂的混合液作为第一原料;第二原料供应单元,用于供应卤化硅和有机溶剂的混合液作为第二原料;管式反应器,管式反应器中设置有反应微通道,其具有反应原料进口和预反应浆料出口,反应原料进口分别与第一原料供应单元和第二原料供应单元相连,管式反应器用于使第一原料和第二原料在反应微通道中进行液相预反应,以形成预反应浆料;陈化反应釜,具有预反应浆料进口和陈化反应浆料出口,预反应浆料进口与预反应浆料出口相连,陈化反应釜中还配置有搅拌装置,陈化反应釜用于使预反应浆料在搅拌状态下进行陈化反应,以形成陈化反应浆料;固液分离单元,具有陈化反应浆料进口、滤液出口以及固相出口,陈化反应浆料进口与陈化反应浆料出口相连;动态热解单元,具有固相进口,其与固相出口相连,动态热解单元用于使固液分离单元排出的固相进行低温动态热解,形成非晶态氮化硅粉体;煅烧单元,与动态热解单元的出口相连,用于对非晶态氮化硅粉体进行高温煅烧晶化,得到氮化硅粉体产品;含氮惰性气体供应单元,与管式反应器、陈化反应釜、固液分离单元及动态热解单元相连,用于提供含氮惰性气体;含氮还原性气体供应单元,用于提供含氮还原性气体,煅烧单元可切换地与含氮惰性气体供应单元和/或含氮还原性气体供应单元相连。

3、进一步地,管式反应器中,反应微通道的直径为2~4cm,长度为3~5m。

4、进一步地,上述装置还包括:静置分相罐,与滤液出口相连,静置分相罐用于使滤液进行静置分相以形成上层液氨层和下层溶剂层。

5、进一步地,静置分相罐具有上层液出口和下层液出口,装置还包括:有机溶剂供应单元,分别与第一原料供应单元和第二原料供应单元相连,用于供应有机溶剂;下层液出口与有机溶剂供应单元的进口相连;液氨供应单元,与第一原料供应单元相连,用于供应液氨;卤化硅供应单元,与第二原料供应单元相连,用于供应卤化硅。

6、进一步地,上述装置还包括:蒸发单元,具有上层液进口及氨气出口,上层液进口与上层液出口相连;冷凝单元,具有氨气进口和回收液氨出口,氨气进口与氨气出口相连,回收液氨出口与液氨供应单元相连。

7、进一步地,固液分离单元为过滤干燥洗涤一体机,其具有陈化反应浆料进口、洗涤剂进口、滤液出口以及固相出口,过滤干燥洗涤一体机用于对陈化反应浆料进行过滤、洗涤、干燥,以得到滤液和固相;或者,固液分离单元包括顺次连通的离心机和搅拌干燥机,离心机设置有陈化反应浆料进口和洗涤剂进口,搅拌干燥机具有固相出口,且离心机设置有滤液出口。

8、进一步地,回收液氨出口还与洗涤剂进口相连。

9、进一步地,动态热解单元为转动炉或流化床,煅烧单元为转动炉、气氛炉、推板窑或辊道窑。

10、根据本发明的另一方面,还提供了一种液相法生产氮化硅粉体的方法,其采用上述液相法生产氮化硅粉体的装置进行,且上述方法包括以下步骤:提供液氨和有机溶剂的混合液作为第一原料,提供卤化硅和有机溶剂的混合液作为第二原料;将第一原料和第二原料通入管式反应器中,以在其反应微通道中进行液相预反应,得到预反应浆料;将预反应浆料通入陈化反应釜中,在搅拌状态下进行陈化反应,形成陈化反应浆料;对陈化反应浆料进行固液分离,得到滤液和固相;然后将固相送入动态热解单元中,使其进行低温动态热解,得到非晶态氮化硅粉体;使非晶态氮化硅粉体在煅烧单元中进行高温煅烧晶化,得到氮化硅粉体产品;其中,第一原料和第二原料的通入过程、预反应过程、陈化反应过程、固液分离过程及低温动态热解均在含氮惰性气体中进行;高温煅烧晶化过程在含氮惰性气体和/或含氮还原性气体中进行。

11、进一步地,第一原料中,液氨和有机溶剂的体积比为5~8:1,第二原料中,卤化硅和有机溶剂的体积比为1:2~9。

12、进一步地,有机溶剂选自甲苯、二甲苯、正己烷、己烷中的一种或多种;液相预反应的温度为-50~0℃,第一原料和第二原料在管式反应器中的流速分别为2~3m/s。

13、进一步地,陈化反应的温度为-50~0℃,时间为1~10h,陈化反应釜中搅拌装置的搅拌速度为3~15r/min。

14、进一步地,上述方法还包括:将滤液在静置分相罐中进行静置分相,得到上层液氨层和下层溶剂层。

15、进一步地,上述方法还包括:提取下层溶剂层中的溶剂,并将其返回至有机溶剂供应单元中。

16、进一步地,上述方法还包括:将上层液氨层中的物料进行蒸发处理,得到氨气;使氨气冷凝形成回收液氨,然后将回收液氨返回至液氨供应单元中。

17、进一步地,固液分离步骤包括:将陈化反应浆料在过滤干燥洗涤一体机中依次进行过滤、洗涤和干燥,得到滤液和固相;或者,将陈化反应浆料在离心机中离心过滤后,向离心机中加入洗涤剂进行离心洗涤,最后将洗涤后的滤饼在搅拌干燥机中干燥,得到固相;其中离心机中分离的液相即为滤液。

18、进一步地,方法还包括:将部分回收液氨通入干燥洗涤一体机或离心机中用于作为洗涤剂。

19、进一步地,低温动态热解的过程中,热解温度为500~1000℃,热解时间为0.5~2h;高温煅烧晶化过程中,煅烧温度为1400~1700℃,煅烧时间为1~3h。

20、进一步地,卤化硅为四氯化硅、四溴化硅和四碘化硅中的一种或多种。

21、进一步地,含氮惰性气体为氮气,或者氮气和氩气的混合气;含氮还原性气体为氮气和还原性气体的混合气,还原性气体的氢气和/或氨气。

22、利用本发明提供的装置,能够以液相法生产氮化硅粉体,生产过程易控制,能够得到高纯度、高α相占比、粒径小且均匀的氮化硅粉体。

- 还没有人留言评论。精彩留言会获得点赞!