一种锂离子电池的高压实磷酸铁锂正极材料的制备方法与流程

1.本发明涉及电池能源材料制备技术领域,具体涉及一种锂离子电池的高压实磷酸铁锂正极材料的制备方法。

背景技术:

2.因人类社会的快速发展,对资源的需求日益增加,传统石化资源如煤炭、石油的消耗导致了环境问题日益加剧,人们生活受到严重影响,因此环境友好的清洁能源作为替代品被广泛应用。对比于其他类型二次电池,锂离子电池因其能量密度大、电压高、无记忆效应、循环寿命长、工作温度范围宽、环境友好等优点而被广泛应用。

3.在锂离子电池中,正极材料是其技术壁垒最高的高附加值材料,所占有的成本最高。目前已经商业化的正极材料有钴酸锂、锰酸锂、钴镍锰酸锂三元材料和磷酸铁锂等。随着新能源汽车市场的飞速发展,磷酸铁锂材料由于价格低廉、无毒性、安全性能好、寿命长等优点,作为制备锂离子电池的正极材料,在世界范围内高速发展并占有巨大的市场潜力,但磷酸铁锂电池系统的压实密度较低,造成低的能量密度,使得电池续航里程较短,因此限制了其在动力电池领域的应用。

4.目前的磷酸铁锂材料普遍存在压实密度低,直接导致了制备的磷酸铁锂电池能量密度偏低,因此磷酸铁锂的压实密度制约了其在动力与储能电池领域的更大发展。磷酸铁锂一次颗粒大小对其压实密度有很大影响,其一次颗粒首先会互相粘结成为较为疏散的二次颗粒,颗粒越小,颗粒间的团聚也会更容易发生,这种情况下的堆积密度是比不上全部为分散颗粒情况下的堆积密度,也就会造成材料压实密度过低的情况。现有制备技术中,提升磷酸铁锂一次颗粒大小往往是在磷酸铁锂合成阶段通过提升烧结温度或者调整配比等方法,但由于在磷酸铁锂合成过程中加入了有机或者无机碳源,因烧结过程中碳的阻隔形成的空间位阻,磷酸铁锂一次颗粒在这个合成过程中难以有效的长大,存在难以大幅度提高磷酸铁锂材料的压实密度等技术问题,同时过度提升其一次颗粒大小也会影响其电性能。

5.因此,合成具有高压实密度的磷酸铁锂正极材料对提升电池能量密度,扩大其在动力电池领域中的应用具有重要意义。

技术实现要素:

6.本发明所要解决的技术问题是如何提高锂离子电池中的磷酸铁锂正极材料的高压实密度的技术问题,本发明的目的在于提供一种锂离子电池的高压实磷酸铁锂正极材料的制备方法,本发明提高了锂离子电池中的磷酸铁锂正极材料的高压实密度,提升了锂离子电池的能量密度,使锂离子电池在使用时提供的电源动力提高。

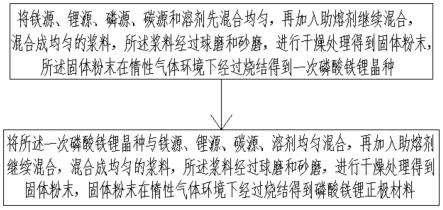

7.本发明通过下述技术方案实现:

8.一种锂离子电池的高压实磷酸铁锂正极材料的制备方法,包括以下步骤:

9.s1):将铁源、锂源、磷源、碳源和溶剂先混合均匀,再加入助熔剂继续混合,混合成均匀的浆料,所述浆料经过球磨和砂磨,进行干燥处理得到固体粉末,所述固体粉末在惰性

气体环境下经过烧结得到一次磷酸铁锂晶种;

10.s2):将所述一次磷酸铁锂晶种与铁源、锂源、碳源、溶剂均匀混合,再加入助熔剂继续混合,混合成均匀的浆料,所述浆料经过球磨和砂磨,进行干燥处理得到固体粉末,固体粉末在惰性气体环境下经过烧结得到磷酸铁锂正极材料。

11.具体的,所述铁源包括磷酸铁或氧化铁中的一种或两种;

12.所述锂源包括磷酸锂、碳酸锂、氢氧化锂、醋酸锂或磷酸二氢锂中的一种或多种;

13.所述磷源包括磷酸铁、磷酸铵、磷酸二氢铵或磷酸氢二铵中的一种或多种;

14.所述碳源包括葡萄糖、蔗糖、淀粉、麦芽糖或碳纳米管中的一种或多种;

15.所述溶剂包括水、乙醇、丙酮或nmp中一种或多种;

16.所述助熔剂包括sr、b、sn、mg、ca、ti、nb、v元素中的一种或者至少两种以上的化合物,助溶剂中金属元素的掺杂量为0.001~0.01%,所述浆料的固含量为20%~60%;

17.在所述步骤s1)中,所述铁源中的fe元素、磷源中的p元素以及锂源中的li元素的摩尔比为1:(0.95~1.0):(1.02~1.06),碳源的质量为铁源的质量的5%~15%。

18.在所述步骤s2)中,所述一次磷酸铁锂晶种中的磷酸铁锂与铁源中的铁原子、锂源中的锂原子的摩尔比为(0.05~0.5):1:(1.02~1.06),碳源的质量为铁源的质量的5%~15%。

19.在所述步骤s1)和步骤s2)中,各个所述源料分散于溶剂中混合并经过球磨和砂磨得到浆料,所得浆料的中值粒径为0.1μm~2.0μm,然后将浆料进行干燥处理得到所述固体粉末,所述干燥处理的方式包括喷雾干燥或烘干干燥方式。

20.所述喷雾干燥的进风温度为200℃~380℃,出风温度为65℃~140℃。

21.在所述步骤s1)和步骤s2)中,所述烧结的条件为:在惰性气体气氛中进行,压力为80~200pa,烧结温度为600℃~850℃,时间为2~12小时。

22.所述惰性气体为自氮气、氦气和氩气中的一种或多种;

23.在所述步骤s1)和步骤s2)中,所述固体粉末在烧结处理时氧含量控制在10ppm以下,固体粉末烧结处理后,还经过粉碎、分级、除铁、过筛的处理,所述粉碎方式包括气流粉碎或机械粉碎,选用气流粉碎的粉碎频率为20~45hz,分级频率12~60hz,气源压力0.5~1.5mpa,粉碎得到的材料的粒度d50为0.5~2.0μm,其中使用电磁除铁器除铁至磁性物质≤0.5ppm。

24.得到的磷酸铁锂正极材料的振实密度为1.0~1.6g/cm3,粒度d50为0.5~2.0μm,比容量为150~165mah/g,制得的极片压实密度为2.5~2.7g/cm3。

25.本发明与现有技术相比,具有如下的优点和有益效果:

26.1.本发明与现有技术相比,本发明的磷酸铁锂正极材料的制备过程中,采用一次磷酸铁锂晶种促进磷酸铁锂正极材料的晶粒生长,直接对一次磷酸铁锂晶种结合磷酸铁锂正极材料晶体烧结完成磷酸铁锂正极材料晶体的生长,加入助熔剂结合一次磷酸铁锂晶种使磷酸铁锂正极材料的晶体颗粒的结晶度较大,进而改善了磷酸铁锂正极材料的压实密度,提升了锂离子电池的能量密度,使锂离子电池在使用时提供的电源动力提高。

27.2.本发明与现有技术相比通过添加助熔剂,促使一次磷酸铁锂晶种的晶粒在其脱水烧结阶段熔融并长大,助熔剂结合一次磷酸铁锂晶种的晶体与磷酸铁锂正极材料晶体烧结有效提高了磷酸铁锂正极材料晶体的一次结晶度,通过增大单晶的一次磷酸铁锂晶种,

并将这种一次磷酸铁锂晶种结合助熔剂通过烧结处理的方法来制备磷酸铁锂正极材料晶体,所得磷酸铁锂正极材料具有高压实密度、高容量。

28.3.本发明的一次磷酸铁锂晶种可以促进再次烧结处理中的磷酸铁锂正极材料晶体的生长,形成了大小晶粒错落级配,减少了颗粒之间的间隙,使颗粒接触紧密,提高了压实密度,而经过再次热处理后的一次磷酸铁锂晶种,颗粒增大,使磷酸铁锂正极材料晶体的压实密度提高,且一次磷酸铁锂晶种在再次热处理过程完成后对磷酸铁锂正极材料的成品包覆以及掺杂进行了改性,最终达到合成高容量、高压实铁锂磷酸正极材料,同时再次烧结处理加入的铁源、锂源和碳源等形成的磷酸铁锂晶体经历两次的烧结处理过程,较为容易获得高容量,从而可使最终电池产品获得高能量密度,从而改善循环性能。

附图说明

29.为了更清楚地说明本发明示例性实施方式的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。在附图中:

30.图1为本发明实施例1制备的磷酸铁锂正极材料的sem图;

31.图2为本发明实施例2制备的磷酸铁锂正极材料的sem图;

32.图3为本发明实施例3制备的磷酸铁锂正极材料的sem图;

33.图4为本发明实施例4制备的磷酸铁锂正极材料的sem图;

34.图5为本发明实施例5制备的磷酸铁锂正极材料的sem图;

35.图6为本发明对比例制备的磷酸铁锂正极材料的sem图;

36.图7为本发明的方法流程图。

具体实施方式

37.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

38.本发明提供一种锂离子电池的高压实磷酸铁锂正极材料的制备方法,包括如下步骤:

39.s1):将铁源、锂源、磷源、碳源和溶剂先混合均匀,再加入助熔剂继续混合,混合成均匀的浆料,所述浆料经过球磨和砂磨,进行干燥处理得到固体粉末,所述固体粉末在惰性气体环境下经过烧结得到一次磷酸铁锂晶种;

40.s2):将所述一次磷酸铁锂晶种与铁源、锂源、碳源、溶剂均匀混合,再加入助熔剂继续混合,混合成均匀的浆料,所述浆料经过球磨和砂磨,进行干燥处理得到固体粉末,固体粉末在惰性气体环境下经过烧结得到磷酸铁锂正极材料。

41.根据本发明的具体实施例,所述铁源包括磷酸铁、氧化铁中的一种或多种;所述锂源包括磷酸锂、碳酸锂、氢氧化锂、醋酸锂、磷酸二氢锂中的一种或多种;所述磷源包括磷酸铁、磷酸铵、磷酸二氢铵、磷酸氢二铵中的一种或多种;所述碳源包括葡萄糖、蔗糖、淀粉、麦芽糖、碳纳米管中的一种或多种。

42.根据本发明的具体实施例,在步骤s1中,所述铁源、磷源、锂源按铁、磷、锂元素摩尔比为1:(0.95~1.0):(1.02~1.06),碳源的质量为铁源的质量的5%~15%。

43.根据本发明的具体实施例,所述步骤s2中,一次磷酸铁锂晶种中的磷酸铁锂与铁源中的铁原子、锂源中的锂原子的摩尔比为(0.05~0.5):1:(1.02~1.06),碳源的质量为铁源的质量的5%~15%,少量添加磷酸铁锂晶种,有利于使大小晶粒中小的晶粒数量占多数,错落搭配时接触更紧密,颗粒之间间隙更少,更有利提升其压实密度。

44.根据本发明的具体实施例,所述s1或s2中的助熔剂包括sr、b、sn、mg、ca、ti、nb、v中的一种或者至少两种以上的化合物,助溶剂中金属元素的掺杂量为0.001~0.010%。

45.根据本发明的具体实施例,将铁源、磷源、锂源和碳源在溶剂中混合均匀,所述溶剂包括水、乙醇、丙酮、nmp中一种或多种,浆料固含量为20%~60%,通过简单的研磨和烧结处理,得到磷酸铁锂正极材料,过程可控,生产成本低,适用于工业化生产。

46.根据本发明的具体实施例,步骤s1)和s2)中,各个所述源料分散于溶剂中混合并经过球磨(粗磨)和砂磨(精磨)得到浆料,所得浆料的中值粒径为0.1μm~2.0μm,然后将浆料进行干燥处理得到所述固体粉末,固体粉末在烧结处理时氧含量控制在10ppm以下,干燥处理的方式包括但不局限于喷雾干燥、烘干等,优选的,采用喷雾干燥,进风温度为200℃~380℃,出风温度为65℃~140℃。优选地,研磨后所得浆料的中值粒径为0.1μm~2.0μm。

47.根据本发明的具体实施例,步骤s1)和所述s2)中的烧结的条件均为:在惰性气体气氛中进行,压力为80~200pa,烧结温度为600℃~850℃,时间为2~12小时。

48.根据本发明的具体实施例,所述惰性气体选自氮气、氦气和氩气中的一种或多种。

49.根据本发明的具体实施例,步骤s1)和步骤s2)中,固体粉末在烧结处理后,还经过粉碎、分级、除铁、过筛等处理,粉碎方式包括但不限于气流粉碎、机械粉碎等,优选的,选用气流粉碎,所述粉碎频率20~45hz,分级频率12~60hz,气源压力0.5~1.5mpa。粉碎得到的材料其d50为0.5~2.0μm,其中使用电磁除铁器除铁至磁性物质≤0.5ppm。

50.磷酸铁锂正极材料的振实密度为1.0~1.6g/cm3,粒度d50为0.5~2.0μm,比容量为150~165mah/g,制得的极片压实密度为2.5~2.7g/cm3。

51.具体的,以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

52.实施例1

53.步骤s1)将磷酸铁、碳酸锂、葡萄糖和助熔剂按铁、磷、锂元素摩尔比1:1:1.02,碳源质量为磷酸铁质量的15%,助熔剂为碳酸锂和磷酸铁总质量的0.005%称量。将上述物料在以水为溶剂中分散均匀,分散时间2h,再将上述物料混合成均匀的浆料,该浆料然后粗磨1.5h,然后精磨2h,得到粒径为0.56μm的浆料,所得浆料固含量为25%。然后将研磨后的浆料喷雾干燥,喷雾进风温度250℃,出风温度80℃,得到固体粉末,将得到的固体粉末在充满氮气的窑炉中进行烧结处理,温度700℃,保温时间12h,窑炉的氧含量控制在10ppm以下,冷却得到烧结料,再经过粉碎、分级、除铁、过筛,得到一次磷酸铁锂晶种。

54.步骤s2)将s1中的所述一次磷酸铁锂晶种、磷酸铁、碳酸锂按摩尔比为0.1:1:1.02,碳源葡萄糖质量为磷酸铁质量的15%称量。将上述物料在以水为溶剂中分散均匀,分散时间3h,再混合成浆料,然后粗磨8h,然后精磨12h,得到粒径为0.58μm的浆料,所得浆料固含量为25%。然后将研磨后的浆料喷雾干燥,喷雾进风温度250℃,出风温度80℃,得到固

体粉末,将得到的固体粉末在充满氮气的窑炉中进行烧结处理,温度700℃,保温时间12h,窑炉的氧含量控制在10ppm以下,冷却得到烧结料,经过粉碎、分级、除铁、过筛,得到磷酸铁锂正极材料,粒度d50为1.85μm,磁性物质含量低于1ppm,其sem图,如图1所示。

55.实施例2

56.步骤s1)将三氧化二铁、碳酸锂、葡萄糖和助熔剂按铁、磷、锂元素摩尔比1:0.95:1.04,碳源质量为磷酸铁质量的15%,助熔剂为碳酸锂和三氧化二铁总质量的0.005%称量称量。将上述物料在以水为溶剂中分散均匀,分散时间2,再将上述物料混合成均匀的浆料,然后粗磨1.5h,然后精磨2h,得到粒径为0.61μm的浆料,所得浆料固含量为26%。然后将研磨后的浆料喷雾干燥,喷雾进风温度250℃,出风温度80℃,得到固体粉末,将得到的固体粉末在充满氮气的窑炉中进行烧结处理,温度700℃,保温时间12h,窑炉的氧含量控制在10ppm以下,冷却得到烧结料,经过经粉碎、分级、除铁、过筛,得到一次磷酸铁锂晶种。

57.步骤s2)将s1中的所述一次磷酸铁锂晶种、三氧化二铁、碳酸锂按摩尔比为0.1:1:1.02,碳源蔗糖质量为磷酸铁质量的15%称量。将上述物料在以水为溶剂中分散均匀,分散时间3h,再混合成浆料,然后粗磨8h,然后精磨12h,得到粒径为0.55μm的浆料,所得浆料固含量为25%。然后将研磨后的浆料喷雾干燥,喷雾进风温度250℃,出风温度80℃,得到固体粉末,将得到的固体粉末在充满氮气的窑炉中进行烧结处理,温度700℃,保温时间12h,窑炉的氧含量控制在10ppm以下,冷却得到烧结料,经过粉碎、分级、除铁、过筛,得到磷酸铁锂正极材料,粒度d50为1.56m,磁性物质含量低于1ppm,其sem图,如图2所示。

58.实施例3

59.步骤s1)将三氧化二铁、磷酸锂、淀粉和助熔剂按铁、磷、锂元素摩尔比1:1:1.03,碳源质量为三氧化二铁质量的5%,助熔剂为磷酸锂和三氧化二铁质量的0.005%称量。将上述物料在以水为溶剂中分散均匀,分散时间2h,再将上述物料混合成均匀的浆料,然后粗磨2h,然后精磨3h,得到粒径为0.53μm的浆料,所得浆料固含量为30%。然后将研磨后的浆料喷雾干燥,喷雾进风温度280℃,出风温度100℃,得到固体粉末,将得到的固体粉末在充满氮气的窑炉中进行烧结处理,温度750℃,保温时间10h,窑炉的氧含量控制在10ppm以下,冷却得到烧结料,经过粉碎、分级、除铁、过筛,得到一次磷酸铁锂晶种。

60.步骤s2)将s1中的所述一次磷酸铁锂晶种、三氧化二铁、磷酸锂按摩尔比为0.2:1:1.04,碳源淀粉质量为三氧化二铁质量的5%称量。将上述物料在以水为溶剂中分散均匀,分散时间3h,再混合成浆料,然后粗磨8h,然后精磨12h,得到粒径为0.60μm的浆料,所得浆料固含量为30%。然后将研磨后的浆料喷雾干燥,喷雾进风温度280℃,出风温度100℃,得到固体粉末,将得到的固体粉末在充满氮气的窑炉中进行烧结处理,温度750℃,保温时间10h,窑炉的氧含量控制在10ppm以下,冷却得到烧结料。最然后经粉碎、分级、除铁、过筛,得到磷酸铁锂正极材料,粒度d50为1.50μm,磁性物质含量低于1ppm,其sem图,如图3所示。

61.实施例4

62.步骤s1)将磷酸铁、四氧化三铁、碳酸锂、葡萄糖和助熔剂按铁、磷、锂元素摩尔比1:1:1.05,碳源质量为四氧化三铁和磷酸铁质量的5%,助熔剂为碳酸锂、磷酸铁和四氧化三铁质量的0.005%称量。将上述物料在以水为溶剂中分散均匀,分散时间2h,再将上述物料混合成均匀的浆料,然后粗磨3h,然后精磨3h,得到粒径为0.49μm的浆料,所得浆料固含量为40%。然后将研磨后的浆料喷雾干燥,喷雾进风温度280℃,出风温度100℃,得到固体

粉末,将得到的固体粉末在充满氮气的窑炉中进行烧结处理,温度750℃,保温时间10h,窑炉的氧含量控制在10ppm以下,冷却得到烧结料,经过粉碎、分级、除铁、过筛,得到一次磷酸铁锂晶种。

63.步骤s2)将s1中的所述一次磷酸铁锂晶种、磷酸铁、碳酸锂按摩尔比为0.5:1:1.06,碳源葡萄糖质量为磷酸铁质量的5%称量。将上述物料在以水为溶剂中分散均匀,分散时间3h,再混合成浆料,然后粗磨10h,然后精磨12h,得到粒径为0.57μm的浆料,所得浆料固含量为40%。然后将研磨后的浆料喷雾干燥,喷雾进风温度260℃,出风温度120℃,得到固体粉末,将得到的固体粉末在充满氮气的窑炉中进行烧结处理,温度750℃,保温时间10h,窑炉的氧含量控制在10ppm以下,冷却得到烧结料,经过粉碎、分级、除铁、过筛,得到磷酸铁锂正极材料,粒度d50为1.41μm,磁性物质含量低于1ppm,其sem图,如图4所示。

64.实施例5

65.步骤s1)将磷酸铁、氢氧化锂、葡萄糖和助熔剂按铁、磷、锂元素摩尔比1:1:1.06,碳源质量为磷酸铁质量的10%,助熔剂为磷酸铁和氢氧化锂质量的0.005%称量。将上述物料在以水为溶剂中分散均匀,分散时间1.5h,再将上述物料混合成均匀的浆料,然后粗磨3h,然后精磨4h,得到粒径为0.52μm的浆料,所得浆料固含量为50%。然后将研磨后的浆料喷雾干燥,喷雾进风温度280℃,出风温度120℃,得到固体粉末,将得到的固体粉末在充满氮气的窑炉中进行烧结处理,温度800℃,保温时间8h,窑炉的氧含量控制在10ppm以下,冷却得到烧结料,经过粉碎、分级、除铁、过筛,得到一次磷酸铁锂晶种。

66.步骤s2)将s1中的所述一次磷酸铁锂晶种、磷酸铁、氢氧化锂按摩尔比为0.45:1:1.05,碳源葡萄糖质量为磷酸铁质量的10%称量。将上述物料在以水为溶剂中分散均匀,分散时间2h,再混合成浆料,然后粗磨5h,然后精磨10h,得到粒径为0.45μm的浆料,所得浆料固含量为50%。然后将研磨后的浆料喷雾干燥,喷雾进风温度280℃,出风温度120℃,得到固体粉末,将得到的固体粉末在充满氮气的窑炉中进行烧结处理,温度800℃,保温时间8h,窑炉的氧含量控制在10ppm以下,冷却得到烧结料,经过经粉碎、分级、除铁、过筛,得到磷酸铁锂正极材料,粒度d50为1.45μm,磁性物质含量低于1ppm,其sem图,如图5所示。

67.实施例6

68.本实施例与上述实施例1-5的实施方式进行了对比,本实施例是将磷酸铁、碳酸锂、葡萄糖按铁、磷、锂元素摩尔比1:1:1.02,碳源质量为磷酸铁质量的15%称量,将上述物料在以水为溶剂中分散均匀,分散时间2h,再将上述物料混合成均匀的浆料,然后粗磨1.5h,然后精磨2h,得到粒径为0.56μm的浆料,所得浆料固含量为25%。然后将研磨后的浆料喷雾干燥,喷雾进风温度250℃,出风温度80℃,得到固体粉末,将得到的固体粉末在充满氮气的窑炉中进行烧结处理,温度700℃,保温时间12h,窑炉的氧含量控制在10ppm以下,冷却得到烧结料,最后经过粉碎、分级、除铁、过筛,得到磷酸铁锂正极材料,粒度d50为1.39μm,其sem图,如图6所示。

69.本对比的实施例与实施例1-5的不同在于,本实施例没有采用一次磷酸铁锂晶种促进磷酸铁锂正极材料晶粒的生长,直接对磷酸铁锂正极材料进行一次烧结完成晶体的生长,而且也未加入助熔剂,磷酸铁锂一次颗粒结晶度较小,而实施例1-5中加入的助熔剂和一次磷酸铁锂晶种到磷酸铁锂材料的晶体能够增大磷酸铁锂材料的晶体的一次颗粒的结晶度,进而改善材料的压实密度。

70.分别对上述各实施例和对比例的磷酸铁锂正极材料进行碳含量测试:采用红外碳硫分析仪,样品中的碳经过富氧条件下高温加热,氧化为二氧化碳,该气体处理后进入吸收池,对相应红外吸收,由探测器转换为信号,经计算器输出。

71.分别对上述各实施例和对比例的磷酸铁锂正极材料进行粒度测试:采用激光粒度仪,样品以去离子水为溶剂添加酒精分散,采用外超声30s后,进行测试,粒度不同,散射角不同,进行采集输出结果。

72.分别对上述各实施例1-5和该对比的实施例6的磷酸铁锂正极材料进行恒流充放电测试:分别称取质量比为86:7:5的磷酸铁锂正极材料、pvdf、炭黑,然后加入适量的nmp溶剂稀释,分散均匀后,涂敷于铝箔上,在烘箱中干燥5h,再切成圆形的正极片,以锂片负极,1mol/llipf6(ec与dec体积比1:1)为电解液,以pe、pp复合膜作为隔膜,在充满氩气的手套箱进行组装扣电。采用1c(170ma)电流测试,电压范围2.0-3.7v。

73.分别对上述各实施例1-5和对比的实施例6的磷酸铁锂正极材料进行压实密度测试:称取5.000g粉体,在16kn压力下,测试压实密度,测试结果如下表所示:

[0074] 碳含量(%)粒径(μm)扣电1.0c(2.0-3.7v)压实密度(g/cm3)实施例12.131.85158mah/g2.62实施例21.781.56153mah/g2.66实施例32.281.50156mah/g2.61实施例42.421.41157mah/g2.55实施例52.371.45163mah/g2.52实施例62.171.39161mah/g2.38

[0075]

从表1中可以得出,实施例6中的磷酸铁锂正极材料的压实密度确实比实施例1-5中的磷酸铁锂正极材料的压实密度低。

[0076]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1