一种低石灰剂量稳定铁尾矿路基材料及制备方法

1.本发明涉及公路路基材料与固体废弃物治理交叉技术领域,更具体的说是涉及一种低石灰剂量稳定铁尾矿路基材料及其制备方法。

背景技术:

2.近年来,铁尾矿的尾矿库作为一种高势能危险的固体废弃物堆积堆,愈加引起全世界的广泛关注,居高不下的铁尾矿堆存量威胁着人民的生命和财产安全。从经济性上看,铁尾矿的堆存使得工厂需要进一步支付土地征用费、运费、填埋费等,增加了生产成本;另一方面,对于公共资源配置来说,这种堆填处置方式不仅会占用土地,而且容易引起环境污染和安全问题,铁尾矿沉积过程中可能会形成新的污染物。一旦发生突发性事故,容易造成水源、土地和植被的长期大面积污染,在我国土地污染问题中,以铁尾矿为主要污染源的土地面积已达到千万亩。种种迹象均表明目前的堆填法是一种低效、非环保且非经济的处理方式。因此寻求一种具有实际应用价值的铁尾矿的综合利用途径是本领域亟待解决的问题。

3.道路施工过程中,不良土质地基的处理效果直接影响着路面质量的好坏,整个施工质量的好坏,直接关联公路的使用寿命。因此,路基的处理是公路工程施工中比较核心的工作。我国南方地区普遍存在软土路基,因沉降造成的路基开裂,重荷载作用下的局部剪切或整体破坏、路面沉降失稳等是软土路基的典型破坏方式。对于这种不良土质的处理方法,主要采取的方式是换填、挤密和排水固结,其中,换填法是最可靠的一种方法,即用土质良好的土体置换软土路基,能够彻底消除因为不良土质路基对施工质量的影响。其次,若路基或基层结构遭到破坏而引起路面沉降,所采取的道路修补方式就是换填新料并夯实。但是换填土量大,造价高使这种方法实际推广受到限制。

4.因此,利用铁尾矿制备一种强度符合规定、施工造价低廉的公路路基材料,不仅可以改善铁尾矿资源化利用少且利用率低的问题,还能缓解道路工程在建设过程中对于土石材料的大量需求,这也是本领域技术人员亟需解决的问题。

技术实现要素:

5.本发明提供的一种低石灰剂量稳定铁尾矿路基材料的制备方法是以铁尾矿替代传统的路基土,并辅助搭配低剂量的石灰,实现得到一种新型环保的公路路基材料。其可以改善铁尾矿堆积带来的生态安全问题,降低道路建设施工成本。

6.本发明采用如下技术方案:

7.本发明所述的低石灰剂量稳定铁尾矿路基材料,包括铁尾矿、石灰与蒸馏水组成,所述低石灰剂量稳定铁尾矿路基材料各组分质量比为:

8.铁尾矿:81.4%~88.3%;

9.石灰:1.8%~8.1%;

10.蒸馏水:8.8%~11.4%

11.本发明所述的低石灰剂量稳定铁尾矿路基材料,所述铁尾矿为南京梅山细粒级废弃固体物料,尾矿性质及成分与普遍铁尾矿有一定程度的差异性,铁尾矿的粒径小于2mm,粒径为0.075mm的铁尾矿占总质量的70%以上,细度模数小于0.73,塑性指数范围15~20,有机质含量小于5%。

12.作为优化方案:对铁尾矿进行预处理,具体方法为将铁尾矿放入高温负压烘箱110℃烘干,干燥时间为24h,并采用滚动式球磨机破碎块状铁尾矿,过2mm筛冷却备用。

13.本发明述的低石灰剂量稳定铁尾矿路基材料,所述铁尾矿为无较大膨胀系数硫酸盐矿物,主要元素摩尔比为al:fe:si:ca=1:4~5:2~3:2~3。

14.本发明所述的低石灰剂量稳定铁尾矿路基材料,所述铁尾矿,根据《土壤环境质量建设用地土壤污染风险管控标准》,钴(co)含量81mg/kg超过规定限值70mg/kg,其余重金属均低于筛选值,应进行降低质量百分含量处理。

15.通过各组分的协同作用,对污染土壤中的钴进行固化、稳定化作用,降低其迁移性、渗透性,保证土体无污染。在烘干的铁尾矿中分三次加入活性炭,其铁尾矿中活性炭占铁尾矿质量的0.81%~0.88%。,用剪切仪高速搅拌均匀后,转速为:50r/min,时间为:10min,用塑料薄膜密封,放入60℃恒温箱24小时,充分反应吸收重金属,得到符合标准的铁尾矿备用。

16.通过上述步骤钴(co)未超过管制值,cd《15000μg/l、cr《1000μg/l、pb《5000μg/l,cu、zn、ba等重金属元素均远低于规定限值,符合建设用砂要求。

17.本发明所述的低石灰剂量稳定铁尾矿路基材料,所述石灰要求ⅲ级以上,石灰的有效cao、mgo的含量不低于70%,石灰活性度大于280ml,石灰掺量与铁尾矿的质量比不高于10%。

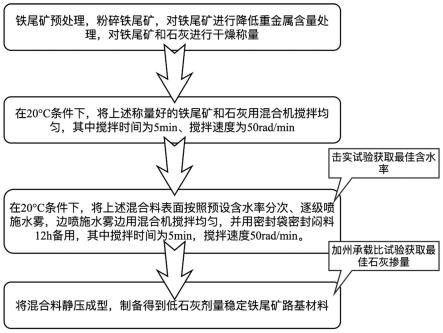

18.本发明低石灰剂量稳定铁尾矿路基材料的制备方法,制备步骤如下:

19.s1,破碎铁尾矿,对铁尾矿进行降低钴(co)含量处理,对处理后的铁尾矿与石灰进行干燥称量,取蒸馏水备用;

20.s2,根据击实试验测定混合有不同百分比掺量的石灰稳定铁尾矿的最佳含水率和最大干密度,将加水量大于最佳含水率1%~2%作为石灰稳定铁尾矿的预设含水率;预设含水率通过最佳含水率测出来后用加法加1%或者2%的水,得到的数值为预设含水率。

21.s3,将步骤s1中称量好的铁尾矿、石灰在常温环境中用混合机搅拌混合均匀后,在混合料表面按照预设含水率分次、逐级喷施水雾,边喷施水雾边用混合机搅拌均匀,并用塑料袋密封闷料12h备用;

22.s4,通过加州承载比试验确定不同石灰剂量稳定铁尾矿路基材料的石灰最佳配合比,并拟合所述掺量与相应加州承载比值的关系曲线,确定所述石灰的最佳用量,制备得到低石灰剂量稳定铁尾矿的路基材料。

23.7、根据权利要求6所述的一种低石灰剂量稳定铁尾矿路基材料的制备方法,其特征在于,所述步骤s1中高温负压烘箱的烘干温度为110℃,干燥时间为24h,并采用滚动式球磨机破碎块状铁尾矿,过2mm筛冷却备用。

24.8、根据权利要求6所述的一种低石灰剂量稳定铁尾矿路基材料的制备方法,其特征在于,所述步骤s2、s3中拌合时间为5min,搅拌速度为50rad/min,以防物料形成浆料或结块。

25.9、根据权利要求6所述的一种低石灰剂量稳定铁尾矿路基材料的制备方法,其特征在于,所述步骤s4低石灰剂量稳定铁尾矿路基材料的最佳配比:石灰掺量与铁尾矿的质量比为4%,水的掺量与石灰铁尾矿的质量比为12.9%。

26.有益效果

27.本发明提供的一种低石灰剂量稳定铁尾矿路基材料的制备方法,原料成本低、制备过程简单,可重复性强,制备过程能够将原料均匀混合,从而得到结构和性能均匀、稳定的路基材料;并且,以铁尾矿为原料,能够有效解决铁尾矿堆积带来的环境安全的问题;通过原料组成、搅拌混合、静压成型的相互配合实现了结构性能稳定、绿色环保、社会经济效益显著的新型路基材料。

28.本发明公开提供了一种低石灰剂量稳定铁尾矿路基材料的制备方法,以铁尾矿为原料,辅助配备低剂量的石灰,解决铁尾矿资源化利用率低下的难题;并且,本发明在保证路基强度及功能性的基础上,减少了建设施工成本,生态经济效益显著,具有绿色、环保、低碳、价廉的特点。本发明提供的一种低石灰剂量稳定铁尾矿路基材料的制备方法,原料成本低、制备过程简单,可重复性强,能够进行大批量的工业化生产,从而拓展铁尾矿的应用场景,改善铁尾矿资源化利用少且利用率低的问题,缓解道路工程在建设过程中对于土石材料的大量需求。

29.本发明公开提供了一种低石灰剂量稳定铁尾矿路基材料的制备方法,过程中使用少量的活性炭,可以使得铁尾矿满足《建设用砂》要求,降低了施工成本,避免土壤污染,使得低石灰剂量稳定铁尾矿路基材料可以安全、长期使用。

附图说明

30.图1是本发明实施例低石灰剂量稳定铁尾矿路基材料的制备流程图;

31.图2是本发明实施例低石灰剂量稳定铁尾矿路基材料击实曲线图;

32.其中a是0%石灰含量含水率与干密度的关系;b是2%石灰含量含水率与干密度的关系;c是4%石灰含量含水率与干密度的关系;d是6%石灰含量含水率与干密度的关系;e是8%石灰含量含水率与干密度的关系;f是10%石灰含量含水率与干密度的关系;

33.图3是本发明实例石灰掺量与低石灰剂量稳定铁尾矿路基材料cbr值函数关系曲线;

34.图4是本发明实例石灰掺量与低石灰剂量稳定铁尾矿路基材料饱水膨胀率函数关系曲线;

35.图5是本发明实例石灰掺量与低石灰剂量稳定铁尾矿路基材料7d无侧限抗压强度函数关系曲线;。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.实施例1

38.一种低石灰剂量稳定铁尾矿路基材料,由1000kg的铁尾矿、20kg的石灰组成。

39.具体包括如下步骤:

40.(1)根据所述的一种低石灰剂量稳定铁尾矿路基材料,采用滚动式球磨机破碎块状铁尾矿,过2mm筛冷却,对铁尾矿进行降低重金属含量预处理,并与石灰进行干燥称量;

41.(2)在20℃条件下,将上述称量好的铁尾矿和石灰用混合机搅拌均匀后,在混合料表面按照预设含水率分次、逐级喷施水雾,边喷施水雾边用混合机搅拌均匀,其中搅拌时间各为5min、搅拌速度为50rad/min,并用塑料袋密封闷料12h备用;

42.(3)最后,将混合料静压成型,制备得到低石灰剂量稳定铁尾矿路基材料。

43.为了进一步的优化技术方案,所述步骤(2)中水的掺量通过击实试验获取低石灰剂量稳定铁尾矿路基材料的最佳含水率,为11.86%。

44.实施例2

45.一种低石灰剂量稳定铁尾矿路基材料,由1000kg的铁尾矿、40kg的石灰组成。

46.一种低石灰剂量稳定铁尾矿路基材料的制备方法,具体包括如下步骤:

47.(1)根据所述的一种低石灰剂量稳定铁尾矿路基材料,采用滚动式球磨机破碎块状铁尾矿,过2mm筛冷却,对铁尾矿进行降低重金属含量预处理,并与石灰进行干燥称量;

48.(2)在20℃条件下,将上述称量好的铁尾矿和石灰用混合机搅拌均匀后,在混合料表面按照预设含水率分次、逐级喷施水雾,边喷施水雾边用混合机搅拌均匀,其中搅拌时间各为5min、搅拌速度为50rad/min,并用塑料袋密封闷料12h备用;

49.(3)最后,将混合料静压成型,制备得到低石灰剂量稳定铁尾矿路基材料。

50.为了进一步的优化技术方案,所述步骤(2)中水的掺量通过击实试验获取低石灰剂量稳定铁尾矿路基材料的最佳含水率,为12.90%。

51.实施例3

52.一种低石灰剂量稳定铁尾矿路基材料,由1000kg的铁尾矿、60kg的石灰组成。

53.具体包括如下步骤:

54.(1)根据所述的一种低石灰剂量稳定铁尾矿路基材料,采用滚动式球磨机破碎块状铁尾矿,过2mm筛冷却,对铁尾矿进行降低重金属含量预处理,并与石灰进行干燥称量;

55.(2)在20℃条件下,将上述称量好的铁尾矿和石灰用混合机搅拌均匀后,在混合料表面按照预设含水率分次、逐级喷施水雾,边喷施水雾边用混合机搅拌均匀,其中搅拌时间各为5min、搅拌速度为50rad/min,并用塑料袋密封闷料12h备用;

56.(3)最后,将混合料静压成型,制备得到低石灰剂量稳定铁尾矿路基材料。

57.为了进一步的优化技术方案,所述步骤(2)中水的掺量通过击实试验获取低石灰剂量稳定铁尾矿路基材料的最佳含水率,为9.86%。

58.实施例4

59.一种低石灰剂量稳定铁尾矿路基材料,由1000kg的铁尾矿、80kg的石灰组成。

60.具体包括如下步骤:

61.(1)根据所述的一种低石灰剂量稳定铁尾矿路基材料,采用滚动式球磨机破碎块状铁尾矿,过2mm筛冷却,对铁尾矿进行降低重金属含量预处理,并与石灰进行干燥称量;

62.(2)在20℃条件下,将上述称量好的铁尾矿和石灰用混合机搅拌均匀后,在混合料表面按照预设含水率分次、逐级喷施水雾,边喷施水雾边用混合机搅拌均匀,其中搅拌时间

各为5min、搅拌速度为50rad/min,并用塑料袋密封闷料12h备用;

63.(3)最后,将混合料静压成型,制备得到低石灰剂量稳定铁尾矿路基材料。

64.为了进一步的优化技术方案,所述步骤(2)中水的掺量通过击实试验获取低石灰剂量稳定铁尾矿路基材料的最佳含水率,为9.66%。

65.实施例5

66.一种低石灰剂量稳定铁尾矿路基材料,由1000kg的铁尾矿、100kg的石灰组成。

67.具体包括如下步骤:

68.(1)根据所述的一种低石灰剂量稳定铁尾矿路基材料,采用滚动式球磨机破碎块状铁尾矿,过2mm筛冷却,对铁尾矿进行降低重金属含量预处理,并与石灰进行干燥称量;

69.(2)在20℃条件下,将上述称量好的铁尾矿和石灰用混合机搅拌均匀后,在混合料表面按照预设含水率分次、逐级喷施水雾,边喷施水雾边用混合机搅拌均匀,其中搅拌时间各为5min、搅拌速度为50rad/min,并用塑料袋密封闷料12h备用;

70.(3)最后,将混合料静压成型,制备得到低石灰剂量稳定铁尾矿路基材料。

71.为了进一步的优化技术方案,所述步骤(2)中水的掺量通过击实试验获取低石灰剂量稳定铁尾矿路基材料的最佳含水率,为11.75%。

72.对比例1

73.一种铁尾矿路基材料,由1000kg的铁尾矿组成。

74.一种铁尾矿路基材料的制备方法,具体包括如下步骤:

75.(1)根据所述的一种低石灰剂量稳定铁尾矿路基材料,采用滚动式球磨机破碎块状铁尾矿,过2mm筛冷却,对铁尾矿进行降低重金属含量预处理,进行干燥称量;

76.(2)在20℃条件下,在铁尾矿表面按照预设含水率分次、逐级喷施水雾,边喷施水雾边用混合机搅拌均匀,其中搅拌时间为5min、搅拌速度为50rad/min,并用塑料袋密封闷料12h备用;

77.(3)最后,将混合料静压成型,制备得到铁尾矿路基材料。

78.为了进一步的优化技术方案,所述步骤(2)中水的掺量通过击实试验获取铁尾矿路基材料的最佳含水率,为10.98%。

79.上述实施例1-5和对比例1中,使用的铁尾矿是江苏省南京市南京宝地梅山产城发展有限公司矿业分公司附近的梅山尾矿库,铁尾矿样品呈棕红色,含水率较高,切面平滑,表现出明显的黏性土特征,保水性较强。对其进行矿物组成分析,结果如表1所示。同时对其化学成分、粒度及塑性分析,结果如表2-5

80.表1铁尾矿矿物组成

[0081][0082]

表2铁尾矿化学元素组成

[0083][0084]

表3铁尾矿粒径分析

[0085][0086][0087]

表4铁尾矿塑性分析

[0088][0089]

表5铁尾矿毒性鉴别结果

[0090][0091]

对上述实施例1-5和对比例1制备得到的铁尾矿路基材料进行性能检测。采用加州承载比试验验证本发明制备得到的低石灰剂量稳定铁尾矿路基材料的抵抗竖向变形的能力和抗剪强度,结果如表6所示;采用7d无侧限抗压强度试验验证本发明制备得到的低石灰剂量稳定铁尾矿路基材料的力学稳定性,结果如表7所示。

[0092]

表6低石灰剂量稳定铁尾矿路基材料的加州承载比试验结果

[0093][0094]

表7低石灰剂量稳定铁尾矿路基材料的7d无侧限抗压强度试验结果

[0095][0096]

通过上述数据可以明显得知,本发明实施例1-5制备得到的低石灰剂量稳定铁尾矿路基材料较铁尾矿原料的加州承载比有着大幅的提高。试验所测得加州承载比值均远超《公路路基施工技术规范》(jtg/t 3610-2019)所要求的路基填料最小承载比(8%),混合料承载能力较强,完全满足规范对于路基填料的强度要求。铁尾矿本身膨胀量为6.09%,经过石灰的添加明显降低膨胀量,应用后不会对路基后期性能产生较大影响。低石灰剂量稳定铁尾矿路基材料的无侧限强度明显提升,完全满足对于路基填料的强度要求,参照《公路路面基层施工技术细则》(jtgt f20-2015)中石灰稳定材料的7d龄期无侧限抗压强度标准,其强度满足对于基层的强度标准(>0.8mpa),可以用于基层。基于力学性能和经济性的考虑,对于选用的江苏省南京市南京宝地梅山产城发展有限公司矿业分公司附近的梅山尾矿库制备得到的低石灰剂量稳定铁尾矿路基材料,推荐石灰的掺量为铁尾矿质量的4%。

[0097]

综上所述,本发明公开提供了一种低石灰剂量稳定铁尾矿路基材料的制备方法,以铁尾矿为原料,辅助配备低剂量的石灰,解决铁尾矿资源化利用率低下的难题,并在保证路基强度及功能性的基础上,减少了建设施工成本,生态经济效益显著,具有绿色、环保、低碳、价廉的特点。

[0098]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他

实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

[0099]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1