1.本发明涉及非金属矿深加工技术领域,具体为一种石英砂连续酸洗提纯的方法。

背景技术:2.石英砂是石英石经破碎加工而成的石英颗粒,石英石是一种非金属矿物质,是一种坚硬、耐磨、化学性能稳定的硅酸盐矿物,同时石英砂作为重要的工业矿物原料和非化学危险品,广泛地应用于玻璃、铸造、陶瓷及防火材料、冶金、建筑、化工、塑料、橡胶等工业领域。

3.石英砂中多含有一些伴生的长石、云母等铝硅酸盐矿物和含铁物质,以及其他的杂质,因此,石英砂在应用至产业前需要进行提纯处理以达到产业上对石英砂高纯度的要求,目前工业上通常是通过酸洗法对石英砂进行提纯,如硫酸、硝酸、盐酸等无机酸,或是如草酸和醋酸等有机酸,利用杂质矿物大多能被强酸液溶解而石英砂不溶于强酸的原理来对石英砂进行酸洗提纯处理,从而获得高纯度的石英砂。

4.基于上述分析,现有的石英砂在酸洗过程中产生的酸洗废液会造成严重的环境污染,比如氢氟酸在酸洗过程中会产生挥发性有毒气体四氟化硅,而且酸洗废液仅经过简单的中和处理就被排放,对其中各种酸以及金属元素都存在着较大的浪费,同时,石英砂难以与酸液均匀混合充分反应,产品质量不稳定并且生产效率低。

技术实现要素:5.针对现有技术的不足,本发明提供了一种石英砂连续酸洗提纯的方法,解决了石英砂酸洗提纯过程中酸洗废液无法去除酸洗下的杂质金属元素,导致酸洗废液无法循环利用,同时石英砂难以与酸液均匀混合充分反应,产品质量不稳定并且生产效率低的问题。

6.为实现以上目的,本发明通过以下技术方案予以实现:本发明所连续酸洗提纯的石英砂中二氧化硅含量≤99%、铁含量≥490ppm、铝含量≥450ppm,石英砂原料的粒径为40~50目,具体技术方案如下:

7.s1、原料破碎:将石英砂原料破碎成30~40mm的石英砂碎块,再进行清洗筛选,并采用湿法研磨至5~20目,即得到石英砂颗粒;

8.s2、超声波擦洗及磁选:将s1中得到的石英砂颗粒置入配有分散剂的溶液中,制成混合砂浆,再将混合砂浆置于超声波粉碎机中进行9~10h的超声波擦洗,擦洗后加入与混合砂浆比例1:0.5的石灰乳,加速沉降,上层清液倒出,下层即为石英精砂,再送入磁选机进行磁选,磁选完成得到浮选的石英砂;

9.s3、高温焙烧:将s2中得到的石英砂置入焙烧炉,在900~950℃下高温加热180~200min,焙烧后的石英砂放置冷却10~15min备用;

10.s4、酸洗:

11.s401、酸洗容器外置水浴加热装置,水温保持在90~95℃,再在酸洗容器中放入比例1:1的石英砂和除杂颗粒均匀混合,除杂颗粒占酸洗容器总体容积的0.4~0.48倍;

12.s402、再向酸洗容器内注入混合酸液,当混合酸液淹没石英精砂和除杂颗粒时,启动搅拌装置进行预搅拌,并继续添加混合酸液,直至达到酸洗容器容积的0.7~0.75倍,再封闭酸洗容器,在密闭条件下均匀搅拌3~4h;

13.s403、搅拌完成后静止40~50min,将上方混合酸液连同漂浮其上的除杂颗粒排入颗粒桶,剩余混合酸液通过酸洗容器下方排液口排入混液桶,即得到酸洗完成的石英砂;

14.s5、脱酸及水洗:将酸洗后的石英砂冲洗表面酸液,酸液可收集循环利用,冲洗后送入洗砂设备中,加入淹过石英砂32~36cm的清水,进行3次35~40min的搅拌,每搅拌一次期间间隔40min静置时间,水洗为ph呈中性后,将石英砂送入干燥室内烘干,即得到酸洗提纯后的石英砂。

15.s6、酸回收:将s403中的倒入颗粒桶中的上方混合酸液和漂浮其上的除杂颗粒通过过滤网分离,再将分离出的上方混合酸液与混液桶中的剩余混合酸液混合,混合后利用酸浓分析仪测算酸浓度,符合所需酸浓度可送入s4中持续使用,不符合进行相应补充后再利用。

16.优选的,所述s1步骤中,原料破碎工艺流程:石英砂原料首先是经过颚式破碎机粗破,再进入圆锥破碎机细破,然后石英砂原料通过输送带输送至振动筛上,并利用高压水对振动筛上的细矿石进行冲洗,清洗后进入筛网为15~100目的圆筒滚筛进行筛选,筛选完成后,再输送至棒磨机进行二次研磨,即得到需要的石英砂颗粒。

17.优选的,所述s2步骤中,所述混合砂浆的浓度为35~40%,所述分散剂用量为1.45~2.05kg/t,所述超声波强度为6~12w/m2。

18.优选的,所述s2步骤中,磁选的工艺流程:将石英精砂送入选定的立环脉动高梯度强磁选机中进行4~6次磁选,磁选磁场强度初始阶段为0.8t,磁场强度随磁选次数依次递增,每次递增0.8t,磁选完成得到需要的石英砂。

19.优选的,所述s401步骤中,除杂颗粒由颗粒a和颗粒b组成,所述颗粒a是表面粘合海藻酸钠的pp颗粒,所述颗粒b是表面粘合壳聚糖的pp颗粒。

20.优选的,所述a颗粒的制备方法:首先将pp颗粒放入到溶有11~15wt%海藻酸钠的氯化钠溶液中,在150~160℃下均匀搅拌30~40min,热过滤后迅速置于氯化氢水溶液中冷却定型,过滤后干燥后制备完成。

21.优选的,所述b颗粒的制备方法:首先将pp颗粒放入溶有12~15wt%壳聚糖的氯化氢水溶液中,在150~160℃下均匀搅拌30~40min,热过滤后迅速置于氢氧化钠溶液中冷却定型,过滤后干燥后制备完成。

22.优选的,所述s402步骤中,混合酸液为10~30wt%硝酸、20~40wt%盐酸和35~50wt%氢氟酸或者浓度为35~40wt%氢氟酸、25~30wt%的草酸酸液、5~20wt%浓硫酸中的一种或两种以上的混合酸液。

23.本发明提供了一种石英砂连续酸洗提纯的方法。具备以下有益效果:

24.1、本发明通过使用除杂颗粒以及混合酸液对是石英砂进行酸洗提纯处理,既去除石英砂中的金属杂质,也去除酸洗之后混合酸液中溶解的金属离子,通过除杂颗粒的螯合作用除去溶液中的金属离子,通过除杂颗粒中的a颗粒和b颗粒的作用,在酸洗过程中吸收混合酸液中的酸洗的金属离子,使混合酸液能够循环利用,同时a颗粒和b颗粒都是采用pp颗粒为主体材料,密度比混合酸液小,使其能漂浮在混合容器上方,便于打捞和与混合酸液

分离酸洗提纯方法更加简单,去除石英砂中的金属杂质效果更佳。

25.2、本发明通过对是石英砂进行高温焙烧处理,使其表面能够出现明显裂纹和蚀坑,有利于后续酸洗流程中的混合酸液更容易浸入到石英砂颗粒内部,提高杂质去除率,进一步促进石英砂酸洗反应速度和提高石英砂提纯。

26.3、本发明通过本发明制备流程设计简单、合理、高效,通过对石英砂原料破碎、超声波擦洗及磁选、高温焙烧、酸洗、脱酸及水洗和酸回收,制备的高纯石英砂,同时使其中的铁元素和铝元素杂质大幅度的下降,使石英砂成品的提纯质量更加稳定,效率高,适合大规模推广应用。

具体实施方式

27.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.本发明所连续酸洗提纯的石英砂中二氧化硅含量≤99%、铁含量≥490ppm、铝含量≥450ppm,石英砂原料的粒径为40~50目。

29.实施例1:

30.本发明实施例提供一种石英砂连续酸洗提纯的方法,包括以下步骤:

31.s1、原料破碎:将石英砂原料破碎成30mm的石英砂碎块,再进行清洗筛选,并采用湿法研磨至5目,即得到石英砂颗粒;

32.s2、超声波擦洗及磁选:将s1中得到的石英砂颗粒置入配有分散剂的溶液中,制成混合砂浆,再将混合砂浆置于超声波粉碎机中进行9h的超声波擦洗,擦洗后加入与混合砂浆比例1:0.5的石灰乳,加速沉降,上层清液倒出,下层即为石英精砂,再送入磁选机进行磁选,磁选完成得到浮选的石英砂;

33.混合砂浆的浓度为35%,分散剂用量为2.05kg/t,超声波强度为6w/m2。

34.磁选的工艺流程:将石英精砂送入选定的立环脉动高梯度强磁选机中进行4~6次磁选,磁选磁场强度初始阶段为0.8t,磁场强度随磁选次数依次递增,每次递增0.8t,磁选完成得到需要的石英砂。

35.s3、高温焙烧:将s2中得到的石英砂置入焙烧炉,在900℃下高温加热180min,焙烧后的石英砂放置冷却10min备用;

36.s4、酸洗:

37.s401、酸洗容器外置水浴加热装置,水温保持在90℃,再在酸洗容器中放入比例1:1的石英砂和除杂颗粒均匀混合,除杂颗粒占酸洗容器总体容积的0.4倍;

38.除杂颗粒由颗粒a和颗粒b组成,颗粒a是表面粘合海藻酸钠的pp颗粒,颗粒b是表面粘合壳聚糖的pp颗粒。

39.a颗粒的制备方法:首先将pp颗粒放入到溶有11wt%海藻酸钠的氯化钠溶液中,在150℃下均匀搅拌30min,热过滤后迅速置于氯化氢水溶液中冷却定型,过滤后干燥后制备完成。

40.b颗粒的制备方法:首先将pp颗粒放入溶有12wt%壳聚糖的氯化氢水溶液中,在

150℃下均匀搅拌30min,热过滤后迅速置于氢氧化钠溶液中冷却定型,过滤后干燥后制备完成。

41.s402、再向酸洗容器内注入混合酸液,当混合酸液淹没石英精砂和除杂颗粒时,启动搅拌装置进行预搅拌,并继续添加混合酸液,直至达到酸洗容器容积的0.7~0.75倍,再封闭酸洗容器,在密闭条件下均匀搅拌3~4h;

42.混合酸液为20wt%硝酸、30wt%盐酸和40wt%氢氟酸或者浓度为35wt%氢氟酸、25wt%的草酸酸液、15wt%浓硫酸中的一种或两种以上的混合酸液。

43.s403、搅拌完成后静止40min,将上方混合酸液连同漂浮其上的除杂颗粒排入颗粒桶,剩余混合酸液通过酸洗容器下方排液口排入混液桶,即得到酸洗完成的石英砂;

44.s5、脱酸及水洗:将酸洗后的石英砂冲洗表面酸液,酸液可收集循环利用,冲洗后送入洗砂设备中,加入淹过石英砂32cm的清水,进行3次35min的搅拌,每搅拌一次期间间隔40min静置时间,水洗为ph呈中性后,将石英砂送入干燥室内烘干,即得到酸洗提纯后的石英砂。

45.s6、酸回收:将s403中的倒入颗粒桶中的上方混合酸液和漂浮其上的除杂颗粒通过过滤网分离,再将分离出的上方混合酸液与混液桶中的剩余混合酸液混合,混合后利用酸浓分析仪测算酸浓度,符合所需酸浓度可送入s4中持续使用,不符合进行相应补充后再利用。

46.实施例2:

47.除了连续循环利用10次实施例1中混合酸液和除杂颗粒对石英砂进行酸洗的次数以及调节高温焙烧温度为920℃,其他的步骤与实施例1的实验步骤和方法保持一致,并且采用相同的方法进行表征,得到的石英砂酸洗参数如下表1所示。

48.实施例3:

49.除了连续循环利用40次实施例1中混合酸液和除杂颗粒对石英砂进行酸洗的次数以及调节高温焙烧温度为930℃,其他的步骤与实施例1的实验步骤和方法保持一致,并且采用相同的方法进行表征,得到的石英砂酸洗参数如下表1所示。

50.实施例4:

51.除了连续循环利用60次实施例1中混合酸液和除杂颗粒对石英砂进行酸洗的次数以及调节高温焙烧温度为940℃,其他的步骤与实施例1的实验步骤和方法保持一致,并且采用相同的方法进行表征,得到的石英砂酸洗参数如下表1所示。

52.对比例1:

53.将实施例1中的除杂颗粒构成调整为单独由一个a颗粒构成,其他的步骤与实施例1的实验步骤和方法保持一致,并且采用相同的方法进行表征,得到的石英砂酸洗参数如下表1所示。

54.对比例2

55.除了连续循环利用10次对比例1中混合酸液和除杂颗粒对石英砂进行酸洗的次数,其他的步骤与对比例1的实验步骤和方法保持一致,并且采用相同的方法进行表征,得到的石英砂酸洗参数如下表1所示。

56.对比例3:

57.将实施例1中的除杂颗粒构成调整为单独由一个b颗粒构成,其他的步骤与实施例

1的实验步骤和方法保持一致,并且采用相同的方法进行表征,得到的石英砂酸洗参数如下表1所示。

58.对比例4:

59.除了连续循环利用10次对比例3中混合酸液和除杂颗粒对石英砂进行酸洗的次数,其他的步骤与对比例3的实验步骤和方法保持一致,并且采用相同的方法进行表征,得到的石英砂酸洗参数如下表1所示。

60.对比例5:

61.将实施例1中的高温焙烧步骤去除,其他的步骤与实施例1的实验步骤和方法保持一致,并且采用相同的方法进行表征,得到的石英砂酸洗参数如下表1所示。

62.对比例6:

63.除了连续循环利用10次对比例5中混合酸液和除杂颗粒对石英砂进行酸洗的次数,其他的步骤与对比例5的实验步骤和方法保持一致,并且采用相同的方法进行表征,得到的石英砂酸洗参数如下表1所示。

64.对比例7:

65.采用含有20wt%硝酸、30wt%盐酸和40wt%氢氟酸的混合酸液酸洗石英砂。

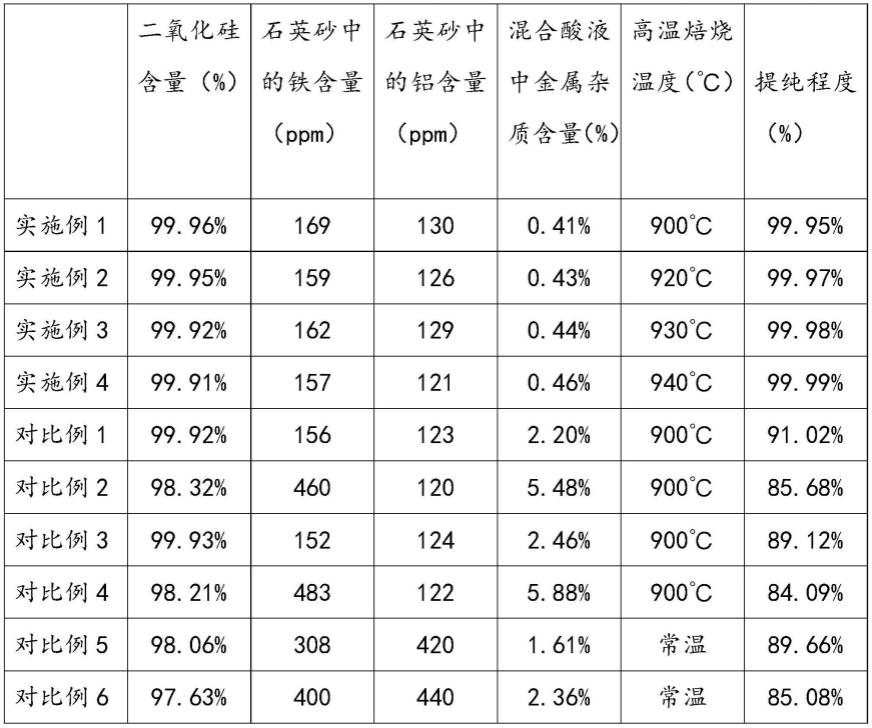

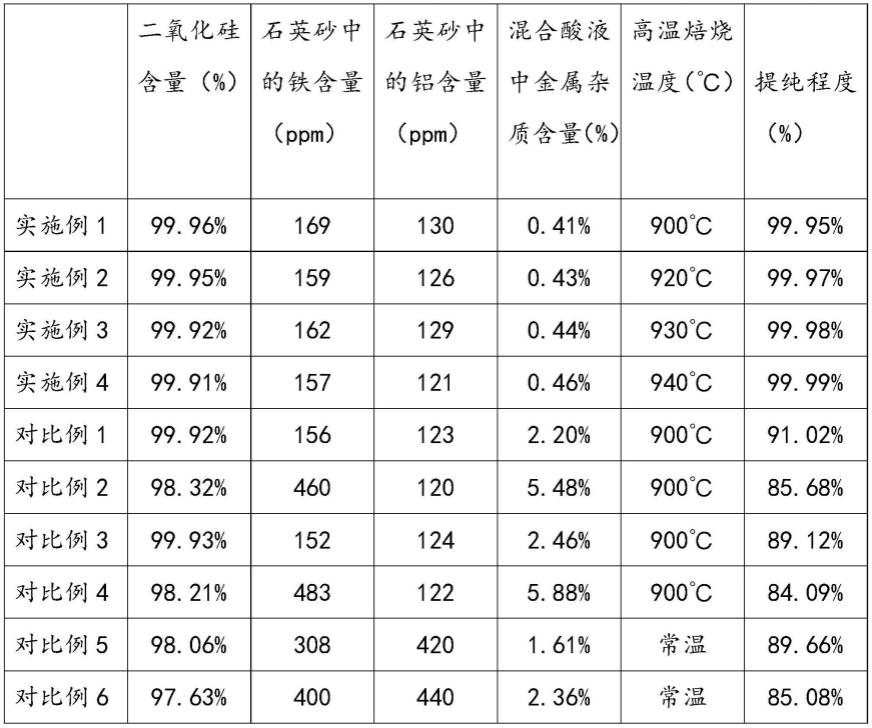

66.分别测试经过实施例1~4和对比例1~6酸洗处理的石英砂中二氧化硅含量、铁元素含量、铝元素含量,同时测试经过实施例1~4和对比例1~6中方法处理后循环利用的混合酸液中金属杂质含量,测试结果记录与表1中。

67.表1:

68.69.由实施例1~4的测试结果可以得知,采用本发明所涉及的一种石英砂连续酸洗提纯的方法,在经过s1~s5步骤的酸洗提纯,使石英砂能够进行较好的脱除金属杂质的效果,并且使用的混合酸液配合除杂颗粒的功效,进一步提高提纯高质量,同时能够使混合酸液循环再利用,不会由于使用次数的增加,而大幅降低和减弱混合酸液的酸洗效果,酸洗效果浮动范围小,清除金属杂质能力强,即采用a颗粒和b颗粒合粒构成的除杂颗粒去除酸洗溶液中所溶解的金属离子,其次,配合高温焙烧处理后酸洗反应速度更快,活化能更低,铁去除率更高。

70.由对比例1和对比例2的测试结果可以得知,在对比例1的第一次酸洗中石英砂能达到较好的提纯效果,但到达对比例2时,混合酸液与单独a颗粒构成的除杂颗粒配合酸洗,无法较为有效地去除石英砂中的金属离子,同时使用过多也会使混合酸液中的金属杂质堆积过多,无法清除,不能进行循环再利用,导致资源浪费以及石英砂提纯效果不佳,同样由对比例3和对比例4的测试结果可以得知,混合酸液与单独b颗粒构成的除杂颗粒配合酸洗,首次清洗可以达成较好的酸洗目的,但多次使用与山与上述对比例2的情况相同,因此,a颗粒和b颗粒构成的除杂颗粒对酸液的循环利用和除杂效果有着显著的功效和提升。

71.由对比例5和对比例6,进行的有无高温焙烧条件,无高温焙烧时,石英砂时常温状态,表面没有出现明显裂纹和蚀坑,酸液不利于浸入颗粒内部,杂质去除率低,铝金属杂质也无法去除过多,影响石英砂提纯效果,因此,需要焙烧处理,用以使石英砂酸洗反应速度更快,活化能更低,铁铝去除率更高。同时,传统的酸洗反应的活化能是30.88kj/mol,未焙烧酸洗反应活化能为36.18kj/mol,焙烧后活化能下降了17.2%,说明焙烧引起的晶型转变有利于石英砂的酸洗。

72.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。