一种含钨废料制备氧化钨的方法

1.本说明书一个或多个实施例涉及含钨废料回收利用技术领域,尤其涉及一种含钨废料制备氧化钨的方法。

背景技术:

2.为弥补原钨矿石资源储量不足,含钨废料回收再利用产业问题的研究迫在眉睫。目前,全球超过50%的钨资源用于制造硬质合金,而废旧硬质合金中的钨含量就已经达到74%~91%,中国每年消费钨金属约2.7万t,如果回收率能达到40%,对于建立资源保障体系及促进循环经济发展意义重大。

3.目前国内外已有的含钨废料回收处理方法主要有:锌熔法、硝石熔融法、焙烧碱浸法、电化学法、原位氧化还原碳化法等,这些资源循环利用技术均存在一定的优缺点。锌熔法应用最广,比较成熟,流程短,钨回收率达到95%;但该法只适合处理钴含量低于10%的硬质合金,电耗高,锌蒸汽回收设备要求高,锌挥发污染大;而且锌熔法易引入杂质、且回收率低,不适宜处理粉末废料。硝石熔融法应用较早,适应性广,投资省,产品易浸出,反应速度快,但缺点是工业流程长,使用的原辅材料贵且损耗大,生产成本高,排出的尾气对环境造成污染。焙烧碱浸法是将钨废料经过氧化焙烧转化为氧化钨,氧化钨经碱浸反应生成钨酸钠,达到回收钨的目的,然而该法焙烧设备结炉严重,渣含钨高,回收率低,二次渣处理成本高;而且后续产生的废水多,原辅材料损耗大。电化学法仅适用于处理co含量大于8%(质量分数)的废旧硬质合金,即其处理范围有限。原位氧化还原碳化法存在粉末纯度不够和合金性能不达标等问题。上述方法主要实现了含钨废料中碳化钨与粘结相钴等组元的分离,或再进一步得到粗钨酸钠溶液,所得碳化钨或粗钨酸钠溶液后续还需经多个复杂工序处理才能制备氧化钨。

4.氧化钨作为一种工业初级原料,可用于生产仲钨酸铵、钨粉等钨冶炼产品,目前,在处理含钨废料的回收利用工艺中,将含钨废料中的碳化钨和或钨转型成氧化钨是必经的工序。目前工业上主要采用先酸浸钴再氧化焙烧工艺处理含钨废料制备氧化钨,例如专利cn106673064a公开了一种处理硬质合金磨削料生产仲钨酸铵的方法,该方法包括:首先将硬质合金磨削料加水制浆,打入反应釜中进行酸浸处理,实现钨钴分离;将得到的碳化钨渣进行高温(600~1000℃)氧化焙烧3~10h,得到氧化钨料,氧化钨料经碱浸处理得到粗钨酸钠溶液,再通过离子交换、蒸发结晶等传统工序得到仲钨酸铵产品;该工艺存在能耗高、工艺流程长、处理成本高等缺点。cn102808086a公开了一种水热法回收废旧硬质合金制备超细氧化钨纳米粉末的方法,其将废旧硬质合金清洗干净,放入高压釜中,加入能够提供氟离子的氟化物,并加入浓硝酸和双氧水,使硬质合金中的碳化钨全部氧化,将反应釜在120-200℃恒温下处理6-48小时;反应釜冷却后,将固、液相分离,固相干燥后用研钵粉碎即得超细wo3纳米粉末;该方法需要使用高压釜等昂贵设备,设备操作要求高,且工艺流程长、成本高。cn 108439473 a公开了一种含钨废旧硬质合金制备纳米氧化钨的方法,其将粉状的含钨废料用氢氧化钠在不锈钢反应釜内进行高温高压浸出,向含钨的碱溶液中加入硫酸溶液

调节ph,使ph控制在3~5,始终保持溶液澄清;向溶液中加入toa和n235的联合萃取剂和碳酸钠氢铵进行萃取和反萃取,再经加热蒸发、结晶、烘干、再次煅烧得到纳米氧化钨;该方法工艺流程长,且试剂消耗量多、设备操作要求高、废水治理难。

5.综上所述,现有含钨废料制备氧化钨的处理方法普遍存在工艺流程长、设备要求高、能耗高、处理成本高等缺点,因此,迫切需要开发一种新型含钨废料制备氧化钨的方法来解决上述出现的问题。

技术实现要素:

6.本发明旨在解决背景技术中提出的问题,本说明书一个或多个实施例的目的在于提出一种含钨废料制备氧化钨的方法,该方法为流程短、高效、成本低的含钨废料再生处理方法。

7.基于上述目的,本说明书一个或多个实施例提供了一种含钨废料制备氧化钨的方法,包括以下步骤:

8.s1,制备混合料浆:将含钨废料与硫酸搅拌混合均匀,得到混合料浆;

9.s2,硫酸化焙烧:将s1得到的混合料浆置于焙烧设备中,在一定温度下焙烧预定时间,焙烧结束后缓冷至室温得到焙砂备用;

10.s3,水浸:将s2得到的焙砂用水进行搅拌浸出,水浸后进行固液分离,浸出渣为钨酸固相渣,浸出液为钴盐溶液;

11.s4,煅烧:将s3得到的钨酸固相渣在预定温度下煅烧一定时间,产出氧化钨产品。

12.优选的,所述步骤s1中所述的含钨废料为块体废硬质合金,经机械破碎为粒径1~3mm的粒状含钨废料;硬质合金生产过程中所产生的地板料、收尘料、磨削料和废品料;碳化钨粉、钨粉生产过程中的地板料、收尘料、废品料中的粉状含钨废料;含钨废料包括以下成分:

13.钨,40%~95%质量占比;

14.钴,2%~20%质量占比;以及

15.其他杂质。

16.优选的,所述步骤s1中所述的的含钨废料与硫酸按照质量比1:0.2~1的比例进行混合均匀;所述硫酸的质量百分比浓度为70%以上。

17.优选的,所述步骤s2中的焙烧温度为200-500℃。

18.优选的,所述步骤s2中的焙烧时间为1-5h。

19.优选的,所述步骤s2中的焙烧气氛为氧化性气氛,可为空气、富氧空气或氧气中的一种或者多种组合。

20.优选的,所述步骤s2中硫酸化焙烧过程中产生的酸化尾气,经酸洗循环吸收系统洗涤后回收利用。

21.优选的,所述步骤s3中焙砂水浸过程的水浸温度为20-80℃,液固比为3~10:1ml/g,浸出时间为0.5-3h。

22.优选的,所述步骤s3水浸过程的搅拌速度为100-600r/min。

23.优选的,所述步骤s3所述的钴盐溶液,可经化学沉淀法净化除杂后,利用草酸铵沉钴制备草酸钴产品或将草酸钴煅烧后生产制备氧化钴粉产品。

24.优选的,所述步骤s4所述的钨酸固相渣煅烧温度为500-800℃。

25.优选的,所述步骤s4所述的钨酸固相渣煅烧时间为1-6h。

26.优选的,所述步骤s3所述的钨酸固相渣,可直接煅烧制备氧化钨产品;也可利用氨水将钨酸固相渣溶解成钨酸铵溶液,经蒸发结晶后制备仲钨酸铵产品;也可利用碱浸将钨酸固相渣溶解成钨酸钠溶液,再用离子交换工艺或者萃取工艺得到钨酸铵溶液,钨酸铵溶液通过蒸发结晶得到仲钨酸铵产品。

27.下面根据本发明的实施例及附图来详细描述本发明的有益效果。

附图说明

28.为了更清楚地说明本说明书一个或多个实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本说明书一个或多个实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

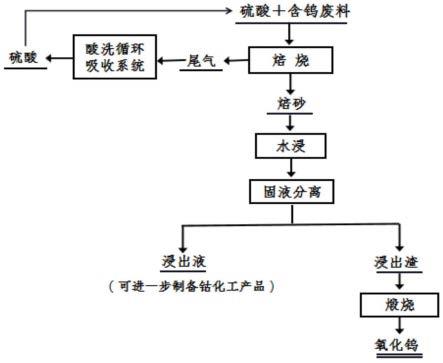

29.附图1是本发明方法的工艺流程示意图。

30.附图2是本发明实施例1得到的浸出渣的xrd分析结果。

31.附图3是本发明实施例1得到的氧化钨产品的xrd分析结果。

具体实施方式

32.为使本公开的目的、技术方案和优点更加清楚明白,以下结合具体实施例,对本公开进一步详细说明。

33.请参阅图1-图3,一种含钨废料制备氧化钨的方法,包括以下步骤:

34.s1,制备混合料浆:将含钨废料与硫酸搅拌混合均匀,得到混合料浆。可选的,所述步骤s1中所述的含钨废料为块体废硬质合金,经机械破碎为粒径1~3mm的粒状含钨废料;硬质合金生产过程中所产生的地板料、收尘料、磨削料和废品料;碳化钨粉、钨粉生产过程中的地板料、收尘料、废品料中的粉状含钨废料;含钨废料包括以下成分:钨,40%~95%质量占比;钴,2%~20%质量占比;以及其他杂质。可选的,其他杂质为fe、cu、c、cr、sio2、ni、v中的一种或多种。可选的,含钨废料与硫酸按照质量比1:0.2~1的比例进行混合均匀。可选的,所述硫酸的质量百分比浓度为70%以上。

35.s2,硫酸化焙烧:将s1得到的混合料浆置于焙烧设备中,在一定温度下焙烧预定时间,焙烧结束后缓冷至室温得到焙砂备用,该过程中的主要化学反应的方程式为:wc+co+h2so4+3o

2(g)

=h2wo4+coso4+co2(g);w+co+h2so4+2o

2(g)

=h2wo4+coso4;其技术原理如下:通过含钨废料硫酸化焙烧,利用硫酸化焙烧过程中伴随着高浓度硫酸具有的强氧化性及酸溶性,将含钨废料中的碳化钨、钨等含钨物相转化为钨酸,而钴、铁等非钨组元转化为可溶性硫酸盐,利用钨酸不溶于水,通过水浸即可实现钨与钴、铁等其他成分的有效分离。可选的,步骤s2的焙烧设备是现行工业生产中的管式电阻炉、马弗炉、反射炉、回转窑、多膛炉或硫化床焙烧设备,其生产方式可以是连续生产,也可以间歇式生产。可选的,焙烧温度为200-500℃。可选的,焙烧时间为1-5h。可选的,焙烧气氛为氧化性气氛,可为空气、富氧空气或氧气中的一种或者多种组合。可选的,硫酸化焙烧过程中产生的酸化尾气,经酸洗循环吸收系统洗涤后回收利用,作为步骤s1中的硫酸用料。

36.s3,水浸:将s2得到的焙砂用水进行搅拌浸出,水浸后进行固液分离,浸出渣为钨酸固相渣,浸出液为钴盐溶液。可选的,水浸温度为20-80℃,液固比为3~10:1ml/g,浸出时间为0.5-3h。可选的,搅拌速度为100-600r/min。可选的,钴盐溶液可经化学沉淀法净化除杂后,利用草酸铵沉钴制备草酸钴产品或将草酸钴煅烧后生产制备氧化钴粉产品。

37.s4,煅烧:将s3得到的钨酸固相渣在预定温度下煅烧一定时间,产出氧化钨产品,该过程中主要反应的化学方程式为h2wo4=wo3+h2o

(g)

。可选的,钨酸固相渣煅烧温度为500-800℃。可选的,钨酸固相渣煅烧时间为1-6h。

38.需要说明的是,在本发明的实施例中,所述的钨酸固相渣,可直接煅烧制备氧化钨产品;也可利用氨水将钨酸固相渣溶解成钨酸铵溶液,经蒸发结晶后制备仲钨酸铵产品;也可利用碱浸将钨酸固相渣溶解成钨酸钠溶液,再用离子交换工艺或者萃取工艺得到钨酸铵溶液,钨酸铵溶液通过蒸发结晶得到仲钨酸铵产品。

39.实施例1

40.含钨废料硫酸化焙烧-水浸-煅烧制备氧化钨的方法,步骤如下:

41.步骤1:将100g钨、钴含量分别为85wt.%、11wt.%的粉状含钨废料与50g质量浓度为90%的硫酸溶液搅拌混合均匀,得到混合料浆;

42.步骤2:将混合料浆在500℃温度下焙烧2h;焙砂搅拌水浸温度80℃,液固比为7:1ml/g,水浸时间2h;水浸后经固液分离得到浸出渣和浸出液。其浸出渣的xrd分析结果如附图2所示,证实了浸出渣主要为钨酸物相;并且经分析检测后得到co浸出率为99.58%;

43.步骤3:将浸出渣在800℃温度下煅烧1h,以制备氧化钨产品(xrd分析结果如附图3所示),经xrd分析,证实了浸出渣煅烧后完全转变为wo3。

44.对比例1

45.含钨废料硫酸化焙烧-水浸-煅烧制备氧化钨的方法,步骤如下:

46.步骤1:将100g钨、钴含量分别为85wt.%、11wt.%的粉状含钨废料与50g质量浓度为50%的硫酸溶液搅拌混合均匀,得到混合料浆;

47.步骤2:将混合料浆在500℃温度下焙烧2h;焙砂搅拌水浸温度80℃,液固比为7:1ml/g,水浸时间2h;水浸后经固液分离得到浸出渣和浸出液。经xrd分析结果表明该浸出渣主要为wc物相;并且经分析检测后得到co浸出率为82.37%;即含钨废料在硫酸浓度偏低的硫酸化焙烧条件下,难以实现碳化钨的氧化转化为钨酸,仅仅能将部分co与碳化钨进行分离。

48.步骤3:将浸出渣在800℃温度下煅烧1h,经xrd分析,煅烧产物的主要物相依然是wc,只有少量的wo3生成。

49.实施例2

50.含钨废料硫酸化焙烧-水浸-煅烧制备氧化钨的方法,步骤如下:

51.步骤1:将100g钨、钴含量分别为89wt.%、10wt.%的粒状含钨废料与70g质量浓度为90%的硫酸溶液搅拌混合均匀,得到混合料浆;

52.步骤2:将混合料浆在400℃温度下焙烧4h;焙砂搅拌水浸温度60℃,液固比为10:1ml/g,水浸时间1h;水浸后经固液分离得到浸出渣和浸出液。其浸出渣的xrd分析结果证实了浸出渣主要为钨酸物相;并且经分析检测后得到co浸出率为98.51%;

53.步骤3:将浸出渣在700℃温度下煅烧3h,以制备氧化钨产品。经xrd分析,证实了浸

出渣能完全转变为wo3。

54.对比例2

55.含钨废料硫酸化焙烧-水浸-煅烧制备氧化钨的方法,步骤如下:

56.步骤1:将100g钨、钴含量分别为89wt.%、10wt.%的粒状含钨废料与70g质量浓度为90%的硫酸溶液搅拌混合均匀,得到混合料浆;

57.步骤2:将混合料浆在100℃温度下焙烧4h;焙砂搅拌水浸温度60℃,液固比为10:1ml/g,水浸时间1h;水浸后经固液分离得到浸出渣和浸出液。其浸出渣的xrd分析结果表明浸出渣主要为碳化钨物相,并且经分析检测后得到co浸出率为75.62%;即在较低温度条件下进行硫酸化焙烧,难以实现碳化钨的定向转化为钨酸,且低温焙烧条件下co浸出率较低。

58.步骤3:将浸出渣在700℃温度下煅烧3h,以制备氧化钨产品。经xrd分析,煅烧产物的主要物相依然是wc,只有少量的wo3生成。

59.实施例3

60.含钨废料硫酸化焙烧-水浸-煅烧制备氧化钨的方法,步骤如下:

61.步骤1:将100g钨、钴含量分别为85wt.%、11wt.%的粉状含钨废料与100g质量浓度为70%的硫酸溶液搅拌混合均匀,得到混合料浆;

62.步骤2:将混合料浆在400℃温度下焙烧5h;焙砂搅拌水浸温度20℃,液固比为5:1ml/g,水浸时间1h;水浸后经固液分离得到浸出渣和浸出液。其浸出渣的xrd分析结果证实了浸出渣主要为钨酸物相;并且经分析检测后得到co浸出率为99.39%;

63.步骤3:将浸出渣在600℃温度下煅烧2h,以制备氧化钨产品。经xrd分析,证实了浸出渣能完全转变为wo3。

64.对比例3

65.含钨废料硫酸化焙烧-水浸-煅烧制备氧化钨的方法,步骤如下:

66.步骤1:将100g钨、钴含量分别为85wt.%、11wt.%的粉状含钨废料与100g质量浓度为70%的硫酸溶液搅拌混合均匀,得到混合料浆;

67.步骤2:将混合料浆在700℃温度下焙烧5h;焙砂搅拌水浸温度20℃,液固比为5:1ml/g,水浸时间1h;水浸后经固液分离得到浸出渣和浸出液。其浸出渣的xrd分析结果证实了浸出渣主要为钨酸和钨酸钴物相;并且经分析检测后得到co浸出率为65.13%;即含钨废料在焙烧温度过高的硫酸化焙烧条件下,部分钴物相转化为难溶于水的钨酸钴,导致co浸出率降低。

68.步骤3:将浸出渣在600℃温度下煅烧2h,以制备氧化钨产品。经xrd分析,浸出渣的物相主要为wo3和coo。

69.实施例4

70.含钨废料硫酸化焙烧-水浸-煅烧制备氧化钨的方法,步骤如下:

71.步骤1:将100g钨、钴含量分别为89wt.%、10wt.%的粒状含钨废料与20g质量浓度为98%的硫酸溶液搅拌混合均匀,得到混合料浆;

72.步骤2:将混合料浆在500℃温度下焙烧3h;焙砂搅拌水浸温度50℃,液固比为8:1ml/g,水浸时间2h;水浸后经固液分离得到浸出渣和浸出液。其浸出渣的xrd分析结果证实了浸出渣主要为钨酸物相;并且经分析检测后得到co浸出率为97.23%;

73.步骤3:将浸出渣在800℃温度下煅烧1h,以制备氧化钨产品。经xrd分析,证实了浸

出渣煅烧后完全转变为wo3。

74.实施例5

75.含钨废料硫酸化焙烧-水浸-煅烧制备氧化钨的方法,步骤如下:

76.步骤1:将100g钨、钴含量分别为85wt.%、11wt.%的粉状含钨废料与50g质量浓度为80%的硫酸溶液搅拌混合均匀,得到混合料浆;

77.步骤2:将混合料浆在500℃温度下焙烧1h;焙砂搅拌水浸温度80℃,液固比为3:1ml/g,水浸时间0.5h;水浸后经固液分离得到浸出渣和浸出液。其浸出渣的xrd分析结果证实了浸出渣主要为钨酸物相;并且经分析检测后得到co浸出率为98.27%;

78.步骤3:将浸出渣在800℃温度下煅烧1h,以制备氧化钨产品。经xrd分析,证实了浸出渣煅烧后完全转变为wo3。

79.实施例6

80.含钨废料硫酸化焙烧-水浸-煅烧制备氧化钨的方法,步骤如下:

81.步骤1:将100g钨、钴含量分别为89wt.%、10wt.%的粒状含钨废料与80g质量浓度为80%的硫酸溶液搅拌混合均匀,得到混合料浆;

82.步骤2:将混合料浆在500℃温度下焙烧2h;焙砂搅拌水浸温度20℃,液固比为5:1ml/g,水浸时间3h;水浸后经固液分离得到浸出渣和浸出液。其浸出渣的xrd分析结果证实了浸出渣主要为钨酸物相;并且经分析检测后得到co浸出率为99.14%;

83.步骤3:将浸出渣在600℃温度下煅烧6h,以制备氧化钨产品。经xrd分析,证实了浸出渣煅烧后完全转变为wo3。

84.实施例7

85.含钨废料硫酸化焙烧-水浸-煅烧制备氧化钨的方法,步骤如下:

86.步骤1:将100g钨、钴含量分别为85wt.%、11wt.%的粉状含钨废料与60g质量浓度为90%的硫酸溶液搅拌混合均匀,得到混合料浆;

87.步骤2:将混合料浆在300℃温度下焙烧5h;焙砂搅拌水浸温度60℃,液固比为7:1ml/g,水浸时间2h;水浸后经固液分离得到浸出渣和浸出液。其浸出渣的xrd分析结果证实了浸出渣主要为钨酸物相;并且经分析检测后得到co浸出率为99.67%;

88.步骤3:将浸出渣在500℃温度下煅烧5h,以制备氧化钨产品。经xrd分析,证实了浸出渣煅烧后完全转变为wo3。

89.本说明书一个或多个实施例旨在涵盖落入所附权利要求的宽泛范围之内的所有这样的替换、修改和变型。因此,凡在本说明书一个或多个实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1