一种粉状聚羧酸高性能减水剂及其制备方法与流程

1.本发明涉及建筑材料技术领域,具体为一种粉状聚羧酸高性能减水剂及其制备方法。

背景技术:

2.减水剂是一种在维持混凝土坍落度不变的条件下,能减少拌合用水量的混凝土外加剂。大多属于阴离子表面活性剂,有木质素磺酸盐、萘磺酸盐甲醛聚合物等。加入混凝土拌合物后对水泥颗粒有分散作用,能改善其工作性,减少单位用水量,改善混凝土拌合物的流动性;或减少单位水泥用量,节约水泥,水泥加水拌合后,由于水泥颗粒的水化作用,水泥颗粒表明形成双电层结构,使之形成溶剂化水膜,且水泥颗粒表面带有异性电荷使水泥颗粒间产生缔合作用,使水泥浆形成絮凝结构,使10%~30%的拌合水被包裹在水泥颗粒之中,不能参与自由流动和润滑作用,从而影响了混凝土拌合物的流动性。当加入减水剂后,由于减水剂分子能定向吸附于水泥颗粒表面,使水泥颗粒表面带有同一种电荷(通常为负电荷),形成静电排斥作用,促使水泥颗粒相互分散,絮凝结构解体,释放出被包裹部分水,参与流动,从而有效地增加混凝土拌合物的流动性。

3.目前的减水剂在制备过程中,由于粉碎不彻底,导致减水剂在实际使用过程中影响使用效果,不能实现通过对减水剂直接进行粉碎、研磨和二次筛选,来确保生产的减水剂粉料能够很好的达到使用要求,无法达到既快速有高效的对减水剂进行充分造粉的目的,需要多次粉碎,大大增加了生产人员的工作负担,生产效率较低,从而给人们的减水剂生产工作带来了极大的不便。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种粉状聚羧酸高性能减水剂及其制备方法,解决了现有的减水剂在制备过程中,由于粉碎不彻底,导致减水剂在实际使用过程中影响使用效果,不能实现通过对减水剂直接进行粉碎、研磨和二次筛选,来确保生产的减水剂粉料能够很好的达到使用要求,无法达到既快速有高效的对减水剂进行充分造粉的目的,需要多次粉碎,大大增加了生产人员的工作负担,生产效率较低的问题。

6.(二)技术方案

7.为实现以上目的,本发明通过以下技术方案予以实现:一种粉状聚羧酸高性能减水剂及其制备方法,其原料按重量份包括:甲基丙烯酸10-20份、维生素c水溶5-10份液、天冬酰胺10-20份、过硫酸铵水溶液5-10份、丁醇10-20份、甲基烯丙基聚氧乙烯醚5-10份、硫酸亚铁3-5份、活性保护剂1-3份、缓凝剂1-2份、粘度调节剂0.5-1份、触变剂1-2份、引气剂0.5-1份、稳泡剂1-2份和水20-40份。

8.优选的,所述缓凝剂为无机磷酸盐或羟基羧酸盐中的一种。

9.优选的,所述粘度调节剂为石蜡、微晶蜡、聚乙烯蜡、氧化聚乙烯蜡、聚丙烯蜡、沙

索蜡、亚乙基双硬脂酸酰胺、尿素、盐酸羟胺、硫酸羟胺或环己醇中的一种或两种以上的组合物。

10.优选的,所述触变剂为有机膨润土、氢化蓖麻油、羟乙基纤维素或聚乙烯醇中的一种或两种以上的组合物。

11.优选的,所述引气剂为松香树脂、烷基苯磺酸钠或烷基磺酸钠中的一种。

12.优选的,所述稳泡剂为烷基醇酰胺或氧化胺中的一种。

13.优选的,所述活性保护剂为吩噻嗪或对苯二酚。

14.本发明还提供了一种粉状聚羧酸高性能减水剂的制备方法,具体包括以下步骤:

15.s1、原料的称量:首先通过称量设备分别量取所需重量份的甲基丙烯酸、维生素c水溶、天冬酰胺、过硫酸铵水溶液、丁醇、甲基烯丙基聚氧乙烯醚、硫酸亚铁、活性保护剂、缓凝剂、粘度调节剂、触变剂、引气剂、稳泡剂和水;

16.s2、主混物的制备:将步骤s1称量的甲基丙烯酸、维生素c水溶、天冬酰胺、过硫酸铵水溶液、丁醇、甲基烯丙基聚氧乙烯醚和硫酸亚铁依次倒入混合搅拌设备中,再倒入一部分水,以转速为500-600r/min,温度为45-60℃的条件下混合搅拌30-40min,使各原料之间进行充分混合,制得主混物;

17.s3、减水剂浆料成形:将步骤s1称量的活性保护剂、缓凝剂、粘度调节剂、触变剂、引气剂、稳泡剂和剩余的水分别倒入步骤s2的混合搅拌设备中,以温度为60-70℃,600-800r/min的转速持续混合搅拌1-2h,使主混物与各辅助添加剂进行混合反应,混合反应结束后,将混合反应设备冷却至室温,即制得减水剂浆料;

18.s4、干燥处理:将步骤s3得到的减水剂浆料从混合搅拌设备中转移至干燥设备中,以温度为150-200℃的条件下干燥20-30min,使减水剂浆料干结成减水剂块料;

19.s5、粉碎研磨处理:将步骤s4干燥完成后的减水剂块料转移至粉碎设备中进行粉碎处理,并通过50-100目的筛网进行筛选,收集粉碎后的物料,再通过研磨设备进行精细研磨20-30min,并过150-200目过滤筛,即得到建随机粉料。

20.(三)有益效果

21.本发明提供了一种粉状聚羧酸高性能减水剂及其制备方法。与现有技术相比具备以下有益效果:该粉状聚羧酸高性能减水剂及其制备方法,其原料按重量份包括:甲基丙烯酸10-20份、维生素c水溶5-10份液、天冬酰胺10-20份、过硫酸铵水溶液5-10份、丁醇10-20份、甲基烯丙基聚氧乙烯醚5-10份、硫酸亚铁3-5份、活性保护剂1-3份、缓凝剂1-2份、粘度调节剂0.5-1份、触变剂1-2份、引气剂0.5-1份、稳泡剂1-2份和水20-40份,可实现通过对减水剂直接进行粉碎、研磨和二次筛选,来确保生产的减水剂粉料能够很好的达到使用要求,很好的达到了既快速有高效的对减水剂进行充分造粉的目的,粉碎彻底,防止影响减水剂在实际使用过程中的使用效果,无需多次粉碎,大大减轻了生产人员的工作负担,提高了生产效率,从而大大方便了人们的减水剂生产工作。

附图说明

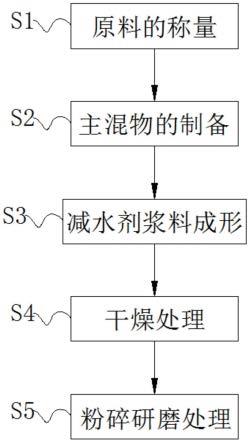

22.图1为本发明制备方法的流程图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.请参阅图1,本发明实施例提供三种技术方案:一种粉状聚羧酸高性能减水剂及其制备方法,具体包括以下实施例:

25.实施例1

26.一种粉状聚羧酸高性能减水剂,其原料按重量份包括:甲基丙烯酸15份、维生素c水溶7份液、天冬酰胺15份、过硫酸铵水溶液7份、丁醇15份、甲基烯丙基聚氧乙烯醚7份、硫酸亚铁4份、活性保护剂2份、缓凝剂1.5份、粘度调节剂0.7份、触变剂1.5份、引气剂0.7份、稳泡剂1.5份和水30份,缓凝剂为无机磷酸盐,粘度调节剂为石蜡、微晶蜡、聚乙烯蜡、氧化聚乙烯蜡、聚丙烯蜡、沙索蜡、亚乙基双硬脂酸酰胺、尿素、盐酸羟胺、硫酸羟胺和环己醇的组合物,触变剂为有机膨润土、氢化蓖麻油、羟乙基纤维素和聚乙烯醇的组合物,引气剂为松香树脂,稳泡剂为烷基醇酰胺,活性保护剂为吩噻嗪或对苯二酚。

27.本发明还提供了一种粉状聚羧酸高性能减水剂的制备方法,具体包括以下步骤:

28.s1、原料的称量:首先通过称量设备分别量取所需重量份的甲基丙烯酸、维生素c水溶、天冬酰胺、过硫酸铵水溶液、丁醇、甲基烯丙基聚氧乙烯醚、硫酸亚铁、活性保护剂、缓凝剂、粘度调节剂、触变剂、引气剂、稳泡剂和水;

29.s2、主混物的制备:将步骤s1称量的甲基丙烯酸、维生素c水溶、天冬酰胺、过硫酸铵水溶液、丁醇、甲基烯丙基聚氧乙烯醚和硫酸亚铁依次倒入混合搅拌设备中,再倒入一部分水,以转速为550r/min,温度为50℃的条件下混合搅拌35min,使各原料之间进行充分混合,制得主混物;

30.s3、减水剂浆料成形:将步骤s1称量的活性保护剂、缓凝剂、粘度调节剂、触变剂、引气剂、稳泡剂和剩余的水分别倒入步骤s2的混合搅拌设备中,以温度为65℃,700r/min的转速持续混合搅拌1.5h,使主混物与各辅助添加剂进行混合反应,混合反应结束后,将混合反应设备冷却至室温,即制得减水剂浆料;

31.s4、干燥处理:将步骤s3得到的减水剂浆料从混合搅拌设备中转移至干燥设备中,以温度为170℃的条件下干燥25min,使减水剂浆料干结成减水剂块料;

32.s5、粉碎研磨处理:将步骤s4干燥完成后的减水剂块料转移至粉碎设备中进行粉碎处理,并通过70目的筛网进行筛选,收集粉碎后的物料,再通过研磨设备进行精细研磨25min,并过170目过滤筛,即得到建随机粉料。

33.实施例2

34.一种粉状聚羧酸高性能减水剂,其原料按重量份包括:甲基丙烯酸10份、维生素c水溶5份液、天冬酰胺10份、过硫酸铵水溶液5份、丁醇10份、甲基烯丙基聚氧乙烯醚5份、硫酸亚铁3份、活性保护剂1份、缓凝剂1份、粘度调节剂0.5份、触变剂1份、引气剂0.5份、稳泡剂1份和水20份,缓凝剂为羟基羧酸盐,粘度调节剂为石蜡、微晶蜡、聚乙烯蜡、氧化聚乙烯蜡、聚丙烯蜡和沙索蜡的组合物,触变剂为有机膨润土和氢化蓖麻油的组合物,引气剂为烷基苯磺酸钠,稳泡剂为氧化胺,活性保护剂为吩噻嗪或对苯二酚。

35.本发明还提供了一种粉状聚羧酸高性能减水剂的制备方法,具体包括以下步骤:

36.s1、原料的称量:首先通过称量设备分别量取所需重量份的甲基丙烯酸、维生素c水溶、天冬酰胺、过硫酸铵水溶液、丁醇、甲基烯丙基聚氧乙烯醚、硫酸亚铁、活性保护剂、缓凝剂、粘度调节剂、触变剂、引气剂、稳泡剂和水;

37.s2、主混物的制备:将步骤s1称量的甲基丙烯酸、维生素c水溶、天冬酰胺、过硫酸铵水溶液、丁醇、甲基烯丙基聚氧乙烯醚和硫酸亚铁依次倒入混合搅拌设备中,再倒入一部分水,以转速为500r/min,温度为45℃的条件下混合搅拌30min,使各原料之间进行充分混合,制得主混物;

38.s3、减水剂浆料成形:将步骤s1称量的活性保护剂、缓凝剂、粘度调节剂、触变剂、引气剂、稳泡剂和剩余的水分别倒入步骤s2的混合搅拌设备中,以温度为60℃,600r/min的转速持续混合搅拌1h,使主混物与各辅助添加剂进行混合反应,混合反应结束后,将混合反应设备冷却至室温,即制得减水剂浆料;

39.s4、干燥处理:将步骤s3得到的减水剂浆料从混合搅拌设备中转移至干燥设备中,以温度为150℃的条件下干燥20min,使减水剂浆料干结成减水剂块料;

40.s5、粉碎研磨处理:将步骤s4干燥完成后的减水剂块料转移至粉碎设备中进行粉碎处理,并通过50目的筛网进行筛选,收集粉碎后的物料,再通过研磨设备进行精细研磨20min,并过150目过滤筛,即得到建随机粉料。

41.实施例3

42.一种粉状聚羧酸高性能减水剂,其原料按重量份包括:甲基丙烯酸20份、维生素c水溶10份液、天冬酰胺20份、过硫酸铵水溶液10份、丁醇20份、甲基烯丙基聚氧乙烯醚10份、硫酸亚铁5份、活性保护剂3份、缓凝剂2份、粘度调节剂1份、触变剂2份、引气剂1份、稳泡剂2份和水40份,缓凝剂为无机磷酸盐,粘度调节剂为亚乙基双硬脂酸酰胺、尿素、盐酸羟胺、硫酸羟胺和环己醇的组合物,触变剂为羟乙基纤维素和聚乙烯醇的组合物,引气剂为烷基磺酸钠,稳泡剂为烷基醇酰胺,活性保护剂为吩噻嗪或对苯二酚。

43.本发明还提供了一种粉状聚羧酸高性能减水剂的制备方法,具体包括以下步骤:

44.s1、原料的称量:首先通过称量设备分别量取所需重量份的甲基丙烯酸、维生素c水溶、天冬酰胺、过硫酸铵水溶液、丁醇、甲基烯丙基聚氧乙烯醚、硫酸亚铁、活性保护剂、缓凝剂、粘度调节剂、触变剂、引气剂、稳泡剂和水;

45.s2、主混物的制备:将步骤s1称量的甲基丙烯酸、维生素c水溶、天冬酰胺、过硫酸铵水溶液、丁醇、甲基烯丙基聚氧乙烯醚和硫酸亚铁依次倒入混合搅拌设备中,再倒入一部分水,以转速为600r/min,温度为60℃的条件下混合搅拌40min,使各原料之间进行充分混合,制得主混物;

46.s3、减水剂浆料成形:将步骤s1称量的活性保护剂、缓凝剂、粘度调节剂、触变剂、引气剂、稳泡剂和剩余的水分别倒入步骤s2的混合搅拌设备中,以温度为70℃,800r/min的转速持续混合搅拌2h,使主混物与各辅助添加剂进行混合反应,混合反应结束后,将混合反应设备冷却至室温,即制得减水剂浆料;

47.s4、干燥处理:将步骤s3得到的减水剂浆料从混合搅拌设备中转移至干燥设备中,以温度为200℃的条件下干燥30min,使减水剂浆料干结成减水剂块料;

48.s5、粉碎研磨处理:将步骤s4干燥完成后的减水剂块料转移至粉碎设备中进行粉

碎处理,并通过100目的筛网进行筛选,收集粉碎后的物料,再通过研磨设备进行精细研磨30min,并过200目过滤筛,即得到建随机粉料。

49.实施案例

50.某建材生产企业采用本发明实施例1-3的制备方法分别加工制备三组粉状聚羧酸高性能减水剂,同时采用现有加工方法制备粉状聚羧酸高性能减水剂最为对照组,在加工制备过程中分别记录这四组加工方法加工过程中所有时间,并且对这四组加工方法制备的四组产品进行粉末粒度检测,加工时间和产品粒度检测数据如表1所示。

51.表1实施案例数据表

[0052][0053]

由表1可知,采用本发明实施例1-3的制备方法所以的总时间明显要比采用现有制备方法要短,并且加工的产品粒度明显要比现有方法更加精细,同时采用本发明实施例1的制备方法所以的总时间最短,且生产的产品粒度也最精细,因此本发明实施例1为最佳方案,所以本发明可实现通过对减水剂直接进行粉碎、研磨和二次筛选,来确保生产的减水剂粉料能够很好的达到使用要求,很好的达到了既快速有高效的对减水剂进行充分造粉的目的,粉碎彻底,防止影响减水剂在实际使用过程中的使用效果,无需多次粉碎,大大减轻了生产人员的工作负担,提高了生产效率,从而大大方便了人们的减水剂生产工作。

[0054]

同时本说明书中未作详细描述的内容均属于本领域技术人员公知的现有技术。

[0055]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0056]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1