竹基硬碳活性电极材料及其制备和在钠离子电池中的应用

1.本发明属于负极材料领域,具体涉及钠离子电池负极材料领域。

背景技术:

2.双碳目标推动下,能源正在加快向绿色发展转型。风能、太阳能等绿色能源正在快速发展,然而这些间歇式发电对电网冲击较大,亟需配备相应的电化学储能电站来调峰调频。由于锂资源的受限使得锂离子电池的大规模储能应用价格高昂。多种因素制约下钠离子电池的发展迎来了前所未有的机遇,钠离子电池的负极材料目前主流路线是硬碳负极材料路线。硬碳材料的合成可以通过生物质、树脂、糖类等相关合成产生。其中生物质硬碳具有优异的电化学性能。

3.竹子是一种可持续的材料——每公顷竹林的年固碳量为5.09吨,是杉木的1.46倍、热带雨林的1.33倍。而所谓固碳,就是吸收二氧化碳的能力。当我们使用竹材来制造能源材料时,就等于将这些二氧化碳固定在电池中,而新生的竹子又可以源源不断的吸收空气中的二氧化碳。木材的可持续性原理也是一样。然而,与树木相比,竹子成材的周期要短很多——竹子3-4年即可成材,一棵60英尺的树木要恢复得60年,一棵竹子只需要59天。因此,将竹材制备硬碳材料应用在储能用钠离子电池中具有很大的潜力和利好,也是双碳目标实现的高效之路。

技术实现要素:

4.针对竹基钠离子电池负极材料性能不理想的问题,本发明第一目的在于提供一种竹基硬碳活性电极材料的制备方法,旨在采用竹原料制备得到高性能的钠离子电池负极活性材料。

5.本发明第二目的在于,提供所述制备方法制备的竹基硬碳活性电极材料,旨在基于所述的制备方法制备具有特殊物理化学结构,并具备优异电化学性能的新材料。

6.本发明第三目的在于,提供所述的竹基硬碳活性电极材料在钠离子电池中的应用。

7.本发明第四目的在于,提供包含所述的竹基硬碳活性电极材料的钠离子电池及其负极。

8.竹原料含有大量电化学活性无益成分,且存在大量的长纤维,其在制备钠离子电池电极材料时,需要面临诸多技术问题,例如,需要解决如何选择性地保留竹原料中的电化学有益成分,降低无益成分的问题,如何构建钠离子适配的微观孔结构和活性位点的问题,如何解决竹原料长纤维所致的表现平整性以及表面缺陷较多、得碳率不高等诸多制备问题,针对竹原料制备负极材料面临的技术问题,本发明提供以下解决方案:

9.一种竹基硬碳活性电极材料的制备方法,将竹原料在酸液a中进行预处理,获得预处理竹原料;

10.将预处理竹原料热解,获得热解竹炭,并收集热解过程中的竹焦油;

11.将热解竹炭按任意顺序分别经碱液b和酸液c处理,制得预处理竹炭;将竹焦油与交联剂为前驱原料进行交联处理得碳整形剂;

12.将碳整形剂或其前驱原料与预处理竹炭混合得混合料,再进行二段焙烧处理,制得所述的竹基硬碳活性电极材料。

13.针对竹原料制备钠离子电池负极过程面临的制备问题,本发明中,创新地将竹原料预先在酸液a中预处理,随后将其热解,并将热解材料在碱液b和酸液c的联合下进行两段改性处理,进一步配合竹焦油基整形剂的辅助二段碳化,如此能够选择性地保留竹原料中的电化学活性有益成分,高选择性地弱化电化学无益甚至是有害成分,还能够修复竹原料特点所致的表面结构缺陷问题,此外,还能有助于构建钠离子适配的孔道和活性位点。本发明中,基于所述的制备工艺,可协同改善竹原料基活性材料的钠离子电池的克容量、首圈库伦效率和循环性能,并能够改善所述负极活性材料的产率。

14.本发明中,所述的竹原料可以是竹来源的任意原料,优选为竹茎、竹叶中的至少一种;

15.优选地,竹原料为粉料;

16.优选地,竹原料的粉料尺寸为40~200目。

17.本发明中,预先对竹原料进行酸液处理,如此可与后续工艺联合协同,有助于改善材料的得碳率,此外,还有助于电化学活性有益成分和有害成分的选择性调控,有助于构建钠离子适配的微观结构和物相,有助于协同改善竹基材料的储钠电性能。

18.本发明中,所述的酸液a为无机酸水溶液,优选为盐酸、硫酸、硝酸中的至少一种水溶液;

19.优选地,所述的酸液a的溶质浓度为0.5~2m;

20.优选地,将竹原料置于酸液a中,浸泡处理后固液分离、水洗、干燥得到所述的预处理竹原料。

21.本发明中,将预处理竹原料进行热解处理,进一步配合对热解产物的酸-碱联合处理以及竹焦油辅助修复整形处理,能够协同改善困扰竹基活性材料容易出现结构缺陷的问题,此外,还利于成分物相调控,利于构建钠离子适配的结构,利于材料的电化学性能。本发明研究还发现,控制热解的温度,有助于进一步调控热解产物的物相结构以及焦油的成分类型,如此有助于进一步协同改善制备的竹基材料在钠离子电池中的电化学表现。

22.作为优选,热解的温度为400~700℃,进一步优选为550~600℃;

23.热解阶段的气氛为保护性气氛,优选为氮气、惰性气体(如ar)中的至少一种;

24.优选地,热解处理时间为1~3h。

25.本发明中,对热解的竹炭预先在碱液b中一段预处理,随后再在酸液c中二段预处理,或者将热解的竹炭预先在酸液c中一段预处理,随后再在碱液b中进行二段预处理,制得预处理竹炭。本发明中,对热解的竹炭进行所述的酸-碱联合两段改性处理,有助于调控其中的电化学有益成分的选择性保留效果,利于构建钠离子适配的结构和物相,利于改善竹基活性材料在钠离子电池中的电化学性能。

26.所述的碱液b为碱金属氢氧化物的水溶液,其溶质的浓度优选为4~6m;

27.优选地,碱液b处理阶段的温度为80~95℃,进一步优选为80~90℃;

28.优选地,在碱液b中处理的时间为0.5~2h;

29.优选地,所述的酸液c为盐酸、硫酸、硝酸中的至少一种水溶液;其溶质浓度优选为1~3m;

30.优选地,酸液c处理阶段的温度为60~90℃;

31.优选地,在酸液c中处理的时间为0.5~2h;

32.本发明研究还发现,将预处理竹原料预先经碱液b处理,固液分离后或者固液分离后选择性经水洗至中性后再置于酸液c中处理,再经固液分离、水洗、干燥处理,制得所述的预处理竹炭。本发明研究还发现,将热解竹炭预先进行碱液b处理,随后在进行酸液c的处理,如此能够意外地可进一步协同调控电化学有益和无益成分,更利于获得钠离子适配的物相结构以及更利于修复缺陷,有助于进一步改善其在钠离子电池中的电化学性能,不仅如此,还有助于改善活性材料的产率,降低制备成本。

33.本发明中,创新地将酸-碱二次改性的竹炭和碳整形剂,或者和碳整形剂的前驱原料(竹焦油-交联剂)混合进行二段焙烧处理。本发明中,将酸-碱二次改性的竹炭在竹焦油基碳整形剂辅助下进行二段焙烧,如此能够协同修复竹原料所致的表面缺陷,同时能够提高竹原料向硬碳转变的产碳率,有助于协同改善材料在钠离子电池中的电化学性能。

34.所述的交联剂为脂肪醛、芳香醛、酚中的至少一种;

35.优选地,竹焦油和交联剂的重量比为2~15:1,进一步优选为2~10:1;

36.优选地,竹焦油和交联剂在酸性或碱性条件下处理,形成所述的整形剂。优选地,酸性条件下的ph例如为1~5,进一步优选为3~4。

37.本发明中,可采用常规工艺将整形剂和预处理竹炭进行混合,优选地,混合的方式为混捏。本发明中,采用混捏进行混合,有助于进一步和本发明工艺协同,有助于进一步改善材料在钠离子电池中的电化学性能。

38.优选地,混捏阶段的温度为120~320℃;本发明研究还发现,在所述的温度下进行混捏,能够有助于进一步基于成分的化学转变,对材料进行物理和化学转型,有助于进一步协同改善材料在钠离子电池中的性能。

39.进一步优选,混捏阶段的温度为160~250℃;进一步优选为180~200℃。

40.优选地,混捏处理的时间为1~4h。

41.优选地,混合料中,碳整形剂或其前驱原料的重量含量大于或等于3wt.%,优先为5~15wt.%,进一步优选为8~12wt.%。

42.本发明中,在所述的改性以及竹焦油基整形剂的辅助下,配合二段焙烧工艺,有助于进一步协同解决竹原料在负极制备过程中面临的问题,有助于进一步改善制备的材料的钠离子电池性能以及产率。

43.本发明中,二段焙烧阶段均在保护气氛下处理;

44.优选地,二段焙烧过程包括t1段保温过程和t2段保温过程,其中,t1的温度为500~700℃,进一步优选为600~650℃;t1段的保温时间优选为1~3h;

45.t1段煅烧得到的焙烧料经过破碎、气磨粉碎后筛选d50为5~35um的粉料进行t2段热处理;t2的温度为1000~1600℃,进一步优选为1300~1500℃;t2段的保温时间优选为1~5h。

46.本发明一种优选的竹基硬碳活性电极材料的制备方法,步骤包括:

47.(1)选取竹粉作为原料,对其进行酸液a浸泡、固液分离、干燥处理,制得预处理竹

粉;所述的酸液a为盐酸、硫酸、硝酸中的一种或几种;

48.(2)将预处理竹粉加入热解炉中进行高温热解,得到固相的热解碳a并对气相进行收集冷凝分离以收集竹焦油;热解温度为400~700℃,热解时间为1~3h。

49.(3)将固相的热解碳a预先在碱液b进行一段预处理,固液分离洗涤至中性后再置于酸液c中进行二段预处理,随后水洗至中性、干燥制得粉料a;碱液b为4~6m的氢氧化钠溶液,且一段预处理过程中的温度为80~95℃;所述的酸液c为4~6m的盐酸、硫酸、硝酸中的一种或几种的水溶液。

50.(4)将竹焦油混合交联剂及催化剂制备碳整形剂;将制备得到的整形剂混合粉料a进行加热混捏,得到混捏胚料;所述的交联剂为苯酚、甲醛等,所述地催化剂为盐酸等ph调节剂;混捏地加热温度为120~320℃,混捏时间为1~3h。整形剂与粉料的混合物中,整形剂的含量不低于3%。

51.(5)将混捏胚料进行第一段焙烧处理,得到热解碳b;其中,第一段焙烧处理的温度为500~700℃,时间为1~3h,

52.(6)将其破碎、气磨粉碎,筛分粒径合适的粉料进行第二段焙烧处理,得到所述的竹基硬碳活性电极材料。粉料的d50为10~30um;第二段焙烧处理的温度为1000~1600℃,碳化时间为1-5h。

53.本发明中,将竹粉为本体原料,预先经过酸处理后通过热解工艺将竹子转化为热解碳;并通过收集挥发分分离提取竹焦油并对其进行高分杂化交联得到用于热解碳整形的整形剂,将其混合热解碳在混捏锅中加热混捏得到胚料,随后再通过二次热解建立整形剂与初步热解碳之间的键性结合;热解碳胚的粉碎所产生的高平整的断面能够在保持钠离子高效脱嵌的同时控制较小的比较面积和较低的碳含量。本发明中,创新地将竹子的热解固相产物与气相产物交联结合,实现宏观体相上的材料融合和微观原子层面的键性结合,能够显著改善制备的材料适合储钠性能,可使其兼顾优异的容量、首效和循环稳定性。

54.本发明还提供了所述的制备方法制备的竹基硬碳活性电极材料。

55.本发明所述的制备的方法,能够赋予材料特殊的物化特点,且其能够表现出优异的钠离子电池电化学性能。例如,本发明所述的制备方法制备的全新材料,其具有平整和低反应性的表面,同时材料内部通过热解-煅烧工艺中的热场调控制备得到富含适合钠离子存储的孔隙结构。该材料在钠离子电池中具有优异的克容量、倍率和循环性能。

56.本发明还提供了所述的制备方法制备的竹基硬碳活性电极材料的应用,将其作为负极活性材料,用于制备钠离子电池;

57.优选的应用,将其作为负极活性材料,用于制备钠离子电池的负极;

58.优选的应用,将其作为负极活性材料,用于制备钠离子电池的负极材料。

59.本发明中,所述的钠离子电池优选为钠离子电池。

60.本发明所述的应用,可基于现有的方法,将本发明所述的竹基硬碳活性电极材料作为负极活性材料,制备得到钠离子电池及其需要的负极和负极材料。

61.本发明还提供了一种钠离子电池负极,包含本发明所述制备方法制得的竹基硬碳活性电极材料;

62.优选地,包括集流体,以及复合在集流体表面的负极材料;所述的负极材料中包含所述的高效利用竹基硬碳材料;

63.优选地,所述的负极材料中,还包含行业内公知的导电剂以及粘结剂等成分。

64.本发明中,一种钠离子电池,其包含本发明所述的含有所述竹基硬碳活性电极材料的负极。

65.现有技术相比,本发明的有益效果为:

66.本发明创新地将竹原料预先在酸液a中预处理,随后将其热解,并将热解材料在碱液b和酸液c的联合下进行两段改性处理,进一步配合竹焦油基整形剂的辅助二段碳化,如此能够选择性地保留竹原料中的电化学有益成分,高选择性地弱化电化学无益甚至是有害成分,还能够修复竹原料特点所致的表面结构缺陷问题,此外,还能有助于构建钠离子适配的孔道和活性位点。本发明中,基于所述的制备工艺,可协同改善竹原料基活性材料的钠离子电池的克容量、首圈库伦效率和循环性能,并能够改善所述负极活性材料的产碳率。

附图说明

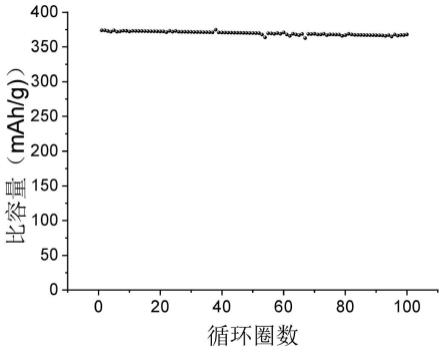

67.图1为实施例1的循环数据图;

68.图2为实施例1的首圈循环的比容量和电压的关系

具体实施方式

69.下面结合实施例,对本发明作进一步详细说明,但不限制为发明的保护范围。

70.实施例1

71.步骤(1):

72.将竹粉料加入1m盐酸(标记为酸液a)得到混合相,搅拌后压滤,滤渣经过水洗后烘干得到预处理竹粉料。

73.步骤(2):

74.将预处理竹粉料加入热解炉中高温热解,热解温度为600℃(气氛为ar),热解时间为2h,升温速率为5℃/min。

75.步骤(2-i):

76.对热解的挥发分进行冷凝富集得到竹焦油,将其与苯酚、甲醛混合(质量比为10:1:2),盐酸调节溶液的ph值至3.8得到热解粉料的整形剂。

77.步骤(2-ii):

78.将热解得到的固相产物(热解碳a)用6m的氢氧化钠溶液(标记为碱液b)90℃在搅拌下进行一段改性(时间为1h),过滤后将滤渣用纯水洗至中性后,加入1m盐酸溶液(标记为酸液c)进行二段改性(温度为70℃,时间为1h),随后过滤,滤渣用清水洗涤至中性干燥得到粉料a。

79.步骤(3):

80.将粉料a混合整形剂(混合料中,整形剂的含量为10wt%)加入混捏锅中加热混捏,加热温度为180℃,混捏时间为2h。将混捏得到的胚料在600℃(标记为t1)保温热解1h(气氛为ar),得到热解碳b。将热解碳b破碎、气磨筛分选取粒径d50为15um的粉料在1350℃(标记为t2)下保温碳化2h(气氛为ar),制得所述的硬碳复合材料,综合得碳率52%。

81.实施例1所得的硬碳复合材料、导电炭黑、羧甲基纤维素钠(cmc)按照90:5:5的质量比均匀混合,并分散在一定质量的去离子水中做成浆料,然后涂覆在铝箔集流体上,在80

℃下真空干燥后得到一种钠离子电池负极极片。电池组装与测试为:将负极片冲压成直径为10mm的电极片,以金属钠为对电极,电解液为1m napf6/ec:dec(1:1),在充满氩气的手套箱中组装成cr2032扣式电池。于室温下(25℃)以30ma/g的电流密度进行恒流充放电测试,充放电截止电压为0~3v。首次放电比容量为374mah/g,首圈库伦效率为93.58%,100次循环后容量保持率为98.6%。

82.实施例2

83.和实施例1相比,区别仅在于,改变步骤(1)中的酸液a的类型和浓度,

84.实验组别为:

85.a组:酸液a为2m的硝酸溶液,其他工艺参数与实施例1保持一致。

86.b组:酸液a为1.5m的硫酸溶液,其他工艺参数与实施例1保持一致;

87.按实施例1的方案进行测定,结果分别为:

88.a组电化学测试结果:首次放电比容量为367mah/g,首圈库伦效率为92.20%,100次循环后容量保持率为98.1%。

89.b组电化学测试结果:首次放电比容量为359mah/g,首圈库伦效率为92.24%,100次循环后容量保持率为98.3%。

90.实施例3

91.和实施例1相比,区别仅在于,改变步骤(2)热解的温度和时间,分别为:

92.a组:温度为400℃,时间为3h;

93.b组:温度为450℃,时间为2h:

94.c组:温度为500℃,时间为2h;

95.d组:温度为550℃,时间为2h;

96.e组:温度为650℃,时间为2h;

97.f组:温度为700℃,时间为2h。

98.按实施例1的方案进行测定,结果分别为:

99.a组电化学测试结果:首次放电比容量为356mah/g,首圈库伦效率为91.98%,100次循环后容量保持率为96.7%。

100.b组电化学测试结果:首次放电比容量为358mah/g,首圈库伦效率为91.11%,100次循环后容量保持率为96.8%。

101.c组电化学测试结果:首次放电比容量为362mah/g,首圈库伦效率为90.48%,100次循环后容量保持率为97.3%。

102.d组电化学测试结果:首次放电比容量为366mah/g,首圈库伦效率为91.85%,100次循环后容量保持率为97.7%。

103.e组电化学测试结果:首次放电比容量为356mah/g,首圈库伦效率为91.66%,100次循环后容量保持率为97.6%。

104.f组电化学测试结果:首次放电比容量为352mah/g,首圈库伦效率为91.59%,100次循环后容量保持率为97.9%。

105.通过实施例3和1可知,热解温度和时间的工艺调整,能够进一步协同改善制备的材料在钠离子电池中的适配性,有助于进一步改善钠离子电池的性能,且在优选的550~600℃下,能够和其他工艺参数联合协同,有助于进一步改善钠离子电池性能。

106.实施例4

107.和实施例1相比,区别仅在于,改变步骤(2-ii)中碱处理的条件,分别为:

108.a组:碱液b为4m的氢氧化钠溶液,且在该溶液下的处理温度为95℃;

109.b组:碱液b为5m的氢氧化钠溶液,且在该溶液下的处理温度为80℃;按实施例1的方案进行测定,结果分别为:

110.a组电化学测试结果:首次放电比容量为357mah/g,首圈库伦效率为90.18%,100次循环后容量保持率为95.9%。

111.b组电化学测试结果:首次放电比容量为363mah/g,首圈库伦效率为91.59%,100次循环后容量保持率为97.1%。

112.通过实施例4和1可知,酸碱处理工艺的调整,能够进一步协同改善制备的材料在钠离子电池中的适配性,有助于进一步改善钠离子电池的性能,且在5~6m以及温度为80~90℃下,可进一步调控电化学有益成分,并可和其他工艺协同,可有助于改善表面光整性以及缺陷,可以协同进一步改善钠离子电池性能。

113.实施例5

114.和实施例1相比,区别仅在于,调整混捏的温度,分别为:

115.a组:混捏的温度为160℃;

116.b组:混捏的温度为250℃。

117.按实施例1的方案进行测定,结果分别为:

118.a组电化学测试结果:首次放电比容量为355mah/g,首圈库伦效率为91.82%,100次循环后容量保持率为96.5%。

119.b组电化学测试结果:首次放电比容量为358mah/g,首圈库伦效率为91.59%,100次循环后容量保持率为97.1%。

120.实施例6

121.和实施例1相比,区别仅在于,步骤(3)的t1的温度以及在该温度下的保温时间,实验组别分别为:

122.a组:t1的温度为500℃,在该温度下的保温时间为3h;

123.b组:t1的温度为550℃,在该温度下的保温时间为2.5h;

124.c组:t1的温度为650℃,在该温度下的保温时间为1.5h;

125.d组:t1的温度为700℃,在该温度下的保温1h。

126.按实施例1的方案进行测定,结果分别为:

127.a组电化学测试结果:首次放电比容量为357mah/g,首圈库伦效率为90.82%,100次循环后容量保持率为96.5%。

128.b组电化学测试结果:首次放电比容量为361mah/g,首圈库伦效率为90.97%,100次循环后容量保持率为97.1%。

129.c组电化学测试结果:首次放电比容量为363mah/g,首圈库伦效率为90.79%,100次循环后容量保持率为97.5%。

130.d组电化学测试结果:首次放电比容量为354mah/g,首圈库伦效率为90.39%,100次循环后容量保持率为96.0%。

131.可知,在本发明所述的工艺温度下,均能够获得良好的效果,特别是将t1温度控制

在600~650℃下,可和其他工艺进一步协同,有助于进一步改善钠离子电池性能。

132.实施例7

133.和实施例1相比,区别仅在于,步骤(3)的t2的温度以及在该温度下的保温时间,实验组别分别为:

134.a组:t2的温度为1200℃,在该温度下的保温为3h;

135.b组:t2的温度为1400℃,在该温度下的保温为2h;

136.c组:t2的温度为1500℃,在该温度下的保温为1.5h;

137.按实施例1的方案进行测定,结果分别为:

138.a组电化学测试结果:首次放电比容量为362mah/g,首圈库伦效率为91.22%,100次循环后容量保持率为95.8%。

139.b组电化学测试结果:首次放电比容量为368mah/g,首圈库伦效率为92.33%,100次循环后容量保持率为97.3%。

140.c组电化学测试结果:首次放电比容量为366mah/g,首圈库伦效率为92.53%,100次循环后容量保持率为96.5%。

141.可知,在本发明所述的工艺温度下,均能够获得良好的效果,特别是将t2温度控制在1300~1400℃下,可和其他工艺进一步协同,有助于进一步改善钠离子电池性能。

142.实施例8

143.和实施例1相比,区别仅在于,步骤(2-ii)中,将热解碳a预先在酸液c中处理,随后再在碱液b中保温处理,其他操作和参数同实施例1。按实施例1的方案进行测定,结果显示首次放电比容量为361mah/g,首圈库伦效率为91.66%,100次循环后容量保持率为97.2%。负极材料的总产率(综合得碳率)为49%。

144.和实施例1相比,采用酸-碱联合改性,也可和其他工艺协同,同样能够获得良好的电化学性能,但采用先碱后酸的工艺,能够意外地获得更优的电化学性能和得碳率。

145.实施例9

146.和实施例1相比,区别仅在于,将粉料a和整形剂的原料混合,其他操作参数同实施例1。按实施例1的方案进行测定,结果显示首次放电比容量为370mah/g,首圈库伦效率为93.22%,100次循环后容量保持率为98.2%。

147.对比例1

148.和实施例1相比,区别仅在于,未进行步骤1的处理,而是将竹粉直接进行步骤2以及后续的处理。其他操作和参数同实施例1。

149.按实施例1的方案进行测定,电化学测试结果:首次放电比容量为332mah/g,首圈库伦效率为87.23%,100次循环后容量保持率为88.6%。负极材料的总产率(综合得碳率)为45%。

150.对比例2

151.和实施例1相比,区别仅在于,步骤(1)中采用1m的氢氧化钠溶液替换所述的1m盐酸,其他操作和参数同实施例1。按实施例1的方案进行测定,电化学测试结果:首次放电比容量为330mah/g,首圈库伦效率为86.1%,100次循环后容量保持率为85.1%。负极材料的总产率(综合得碳率)为45%。

152.对比例3

153.和实施例1相比,区别仅在于,步骤(2-ii)中,省略碱液b处理的步骤,其他操作和参数同实施例1。按照实施例1的方案进行测定,电化学测试结果显示:首次放电比容量为318mah/g,首圈库伦效率为88.1%,100次循环后容量保持率为87.3%。负极材料的总产率(综合得碳率)为46%。

154.对比例4

155.和实施例1相比,区别仅在于,步骤(2-ii)中,省略酸液c处理的步骤,其他操作和参数同实施例1。按照实施例1的方案进行测定,电化学测试结果显示:首次放电比容量为326mah/g,首圈库伦效率为87.6%,100次循环后容量保持率为89.1%。负极材料的总产率(综合得碳率)为46%。

156.对比例5

157.和实施例1相比,区别仅在于,步骤(2-i)中,省略竹焦油,其他操作和参数同实施例1。按照实施例1的方案进行测定,电化学测试结果显示:首次放电比容量为328mah/g,首圈库伦效率为81.1%,100次循环后容量保持率为82.3%。负极材料的总产率(综合得碳率)为36%。

相关技术

网友询问留言

已有1条留言

-

0153077... 来自[中国] 2023年08月15日 15:49挺不错的

0153077... 来自[中国] 2023年08月15日 15:49挺不错的

1