一种碳/碳复合材料的制备方法与流程

1.本发明属于碳/碳复合材料制备技术领域,具体涉及一种碳/碳复合材料的制备方法。

背景技术:

2.碳/碳复合材料是碳纤维及其织物增强的碳基体复合材料。具有低密度(《2.0g/cm3)、高强度、高比模量、高导热性、低膨胀系数、摩擦性能好,以及抗热冲击性能好、尺寸稳定性高等优点,碳/碳复合材料由于其独特的性能,已广泛应用于航空航天、汽车工业、医学、核能、化工等领域。

3.当然由于应用领域不同,对碳/碳复合材料的性能的要求也不同,基体碳结构对碳/碳复合材料性能有决定性作用,通过控制基体碳的结构即基本能够获得所需性能,然而现有技术还没有报道如何可以可控的获得不同基体碳结构的碳/碳复合材料,以满足不同领域对碳/碳复合材料性能的不同需求。

技术实现要素:

4.针对现有技术的不足,本发明的目的在于提供一种碳/碳复合材料的制备方法,本发明的制备方法,能够可控的获得不同碳结构的碳/碳复合材料,以满足不同领域对碳/碳复合材料性能的不同需求。

5.在本发明中,碳/碳复合材料的碳结构通过石墨化度来表征,石墨化度不同的碳/碳复合材料,应用于不同的领域,如当石墨化度为20%~30%的碳/碳复合材料,适用于作为高温结构材料,当石墨化度为30%~70%的碳碳复合材料,适用于作为耐烧蚀材料,当石墨化度为70%~80%时,适用于作为摩擦材料。

6.为了实现上述目的,本发明采用如下技术方案:

7.本发明一种碳/碳复合材料的制备方法,先将碳纤维预制体进行热处理,得到碳纤维坯体,然后将碳纤维坯体置于化学气相沉积炉中,以丙烯为反应气体,通过同步控制反应气体的温度t1以及碳纤维坯体的温度t2,对碳纤维坯体进行化学气相沉积,获得碳/碳多孔体,再将碳/碳多孔体采用树脂碳增密即得碳/碳复合材料;

8.当碳/碳复合材料的石墨化度要求为10%~30%时,控制t1为700℃~820℃;

9.当碳/碳复合材料的石墨化度要求为30%~40%时,控制t1为820℃~880℃;

10.当碳/碳复合材料的石墨化度要求为40%~70%时,控制t1为880℃~1020℃;

11.当碳/碳复合材料的石墨化度要求为70%~80%时,控制t1为1020℃~1100℃;

12.所述t2为1030-1100℃。

13.发明人发现,在碳/碳复合材料的制备过程中,对于碳/碳复合材料的结构的影响的关键仅仅在于化学气相沉积过程,而化学气相沉积过程中,坯体沉积温度是其工艺的关键参数,而发明人更意外的发现,反应气体的温度,更是对碳/碳复合材料基体碳结构起到决定性作用,因此本发明通过大量的实验,发现当采用丙烯为反应气体时,在保持坯体沉积

温度在1030-1100℃的范围时,通过精确控制丙烯反应气体的温度范围在本发明的范围内,即能够达到控制碳/碳复合材料的碳结构(用石墨化度来表征)。

14.优选的方案,所述化学气相沉积的压力为3-5kpa,化学气相沉积的时间为200-400h。

15.优选的方案,所述碳纤维预制体为2d针刺结构。

16.优选的方案,所述碳纤维预制体为由一层pancf无纬布与一层pancf无纬布网胎交替铺层,再经连续针刺而成。

17.进一步的优选,所述无纬布为0

°

/90

°

交替铺层。

18.优选的方案,所述碳纤维预制体的密度为0.4-0.8g/cm3。

19.发明人发现,采用2d针刺结构的碳纤维预制体,可以使cvd过程更加可控。

20.在实际操作过程中,碳纤维预制体的尺寸比成品尺寸大5-20mm。

21.优选的方案,碳纤维预制体进行热处理的过程为:将碳纤维预制体放入热处理炉,先抽真空,升温至2200-2300℃后保温1-4h,期间充入氩气,控制炉压为0.5-5kpa。保温完成后,随炉自然冷却即可。

22.在实际操作过程中,化学气相沉积过程中,进行2~3次机加工,机加工后,继续按所设定的反应气体的温度以及碳纤维坯体的温度进行化学气相沉积。

23.优选的方案,将碳/碳多孔体先进行热处理,然后再将碳/碳多孔体采用树脂碳增密,碳/碳多孔体先进行热处理的过程为:将碳纤维预制体放入热处理炉,先抽真空,升温至2200-2300℃后保温1-4h,期间充入氩气,控制炉压为0.5-5kpa。保温完成后,随炉自然冷却即可。

24.优选的方案,所述碳/碳复合材料的密度≥1.83g/cm3。

25.优选的方案,所述树脂碳增密的过程为,将碳/碳多孔体依次浸渍处理、固化处理、热处理1~3次,直至碳/碳复合材料的密度≥1.83g/cm3。

26.进一步的优选,所述浸渍处理的浸渍剂由呋喃树脂和磷酸组成,所述磷酸的加入量为呋喃树脂质量的3-10%,优选为3~6%。

27.发明人发现,采用上述的树脂配方进行浸渍,不会影响到由cvd沉积过程中所形成的对碳/碳复合材料的石墨化度的比例。

28.进一步的优选,所述浸渍处理的时间1-4h,优选为3h。

29.进一步的优选,所述固化处理的温度为160-220℃,优选为190℃,固化处理的时间为1-4h,优选为3h。

30.进一步的优选,所述热处理的过程为:将固化处理所得坯体放入热处理炉,先抽真空,升温至2200-2300℃后保温1-4h,期间充入氩气,控制炉压为0.5-5kpa。保温完成后,随炉自然冷却即可。

31.原理与优势:

32.发明人发现,在碳/碳复合材料的制备过程中,对于碳/碳复合材料的结构的影响的关键仅仅在于化学气相沉积过程,而化学气相沉积过程中,坯体沉积温度是其工艺的关键参数,而发明人更意外的发现,反应气体的温度,更是对碳/碳复合材料基体碳结构起到决定性作用,因此本发明通过大量的实验,发现当采用丙烯为反应气体时,在保持坯体沉积温度在1030-1100℃的范围时,通过精确控制丙烯反应气体的温度范围,即能够达到控制

碳/碳复合材料的碳结构。

33.当然由于碳/碳复合材料的整个制备过程也是相互协同的,最终要获得本发明所需的碳/碳复合材料的碳结构,工艺过程以及各工艺,如热处理、树脂增密的配方及过程也需要控制在本发明的范围内。

34.在本发明工艺过程的环环相扣下,仅需精准调控化学气相沉积过程中反应气体的温度,即能够达到控制碳/碳复合材料基体碳结构的目的,以满足碳/碳复合材料制品在不同应用领域的需求。

具体实施方式

35.为了使本技术领域的人员更好地理解本技术中的技术方案,下面将结合具体实施例对本技术进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

36.实施例1

37.a.准备15件碳纤维预制体,碳纤维预制体为2d针刺结构,采用一层pancf无纬布与一层pancf无纬布网胎交替铺层,无纬布0

°

/90

°

交替铺层,连续针刺而成;碳纤维预制体的尺寸为外径300mm

×

内径80mm

×

厚度200mm,密度为0.53g/cm3;

38.b.对碳纤维预制体进行初次热处理,得到碳纤维坯体;将碳纤维预制体放入热处理炉,先抽真空,升温至2200℃后保温2h,期间充入氩气,炉压为3~4kpa,使碳纤维预制体石墨化,然后随炉自然冷却;

39.c.采用气体预控温装置对丙烯气体温度进行控制;

40.d.测温监控化学气相沉积炉入口处的丙烯反应气体温度,将丙烯反应气体温度设定为780℃温度;

41.e.将坯料沉积温度设定为1040℃,丙烯反应气体进入装有碳纤维坯体的化学气相沉积炉内,沉积时间350h,炉压3~4kpa,cvd结束后,坯体密度达到1.35g/cm3,得到cvd坯体;

42.f.对cvd坯体进行二次热处理,得到石墨化坯体;将cvd坯体放入热处理炉,先抽真空,升温至2200℃后保温3h,期间充入氩气,炉压为3~4kpa,使cvd坯体石墨化,然后随炉自然冷却;

43.g.对石墨化坯体依次进行浸渍固化处理,热处理,机械加工处理;

44.浸渍固化处理采用呋喃树脂,加5%的磷酸作为固化剂,浸渍罐抽真空后充入氮气至2mpa,浸渍时间为2h,固化温度为200℃,固化保温时间为2h;

45.将经过浸渍固化处理后的坯体在热处理炉中进行热处理;先抽真空,升温至2200℃后保温2h,期间充入氩气,炉压为3~4kpa,使cvd坯体石墨化,然后随炉自然冷却;

46.在进行热处理后,对坯体的表面进行机械加工处理,去除预设厚度的表面致密层,预设厚度为1mm;

47.h.循环1到3次g步骤,直至坯体密度≥1.83g/cm3,得到初成品,对初成品进行精加工,得到产品,产品尺寸为外径290mm

×

内径90mm

×

厚度190mm,产品性能指标数据见表1,适用于高温结构材料。

48.实施例2

49.a.准备15件碳纤维预制体,碳纤维预制体为2d针刺结构,采用一层pancf无纬布与一层pancf无纬布网胎交替铺层,无纬布0

°

/90

°

交替铺层,连续针刺而成;碳纤维预制体的尺寸为外径300mm

×

内径80mm

×

厚度200mm,密度为0.53g/cm3;

50.b.对碳纤维预制体进行初次热处理,得到碳纤维坯体;将碳纤维预制体放入热处理炉,先抽真空,升温至2200℃后保温2h,期间充入氩气,炉压为3~4kpa,使碳纤维预制体石墨化,然后随炉自然冷却;

51.c.采用气体预控温装置对丙烯气体温度进行控制;

52.d.测温监控化学气相沉积炉入口处的丙烯反应气体温度,将丙烯反应气体温度设定为860℃温度;

53.e.将坯料沉积温度设定为1040℃,丙烯反应气体进入装有碳纤维坯体的化学气相沉积炉内,沉积时间350h,炉压3~4kpa,cvd结束后,坯体密度达到1.35g/cm3,得到cvd坯体;

54.f.对cvd坯体进行二次热处理,得到石墨化坯体;将cvd坯体放入热处理炉,先抽真空,升温至2200℃后保温3h,期间充入氩气,炉压为3~4kpa,使cvd坯体石墨化,然后随炉自然冷却;

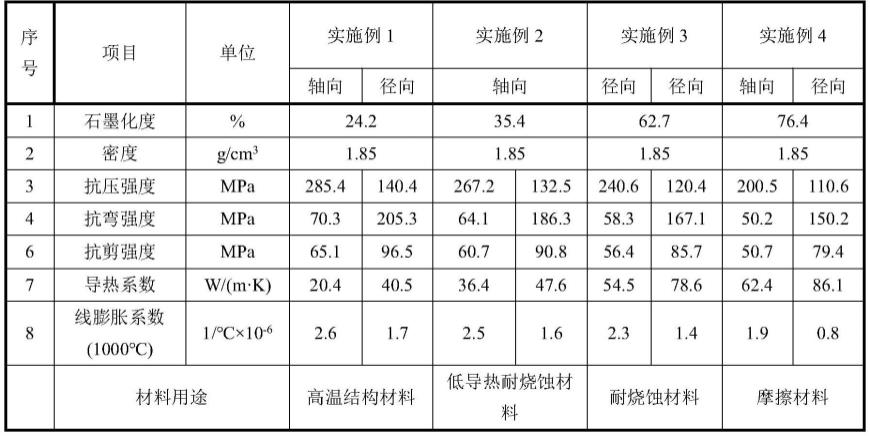

55.g.对石墨化坯体依次进行浸渍固化处理,热处理,机械加工处理;

56.浸渍固化处理采用呋喃树脂,加5%的磷酸作为固化剂,浸渍罐抽真空后充入氮气至2mpa,浸渍时间为2h,固化温度为200℃,固化保温时间为2h;

57.将经过浸渍固化处理后的坯体在热处理炉中进行热处理;先抽真空,升温至2200℃后保温2h,期间充入氩气,炉压为3~4kpa,使cvd坯体石墨化,然后随炉自然冷却;

58.在进行热处理后,对坯体的表面进行机械加工处理,去除预设厚度的表面致密层,预设厚度为1mm;

59.h.循环1到3次g步骤,直至坯体密度≥1.83g/cm3,得到初成品,对初成品进行精加工,得到产品,产品尺寸为外径290mm

×

内径90mm

×

厚度190mm,产品性能指标数据见表1,适用于低导热耐烧蚀材料。

60.实施例3

61.a.准备15件碳纤维预制体,碳纤维预制体为2d针刺结构,采用一层pancf无纬布与一层pancf无纬布网胎交替铺层,无纬布0

°

/90

°

交替铺层,连续针刺而成;碳纤维预制体的尺寸为外径300mm

×

内径80mm

×

厚度200mm,密度为0.53g/cm3;

62.b.对碳纤维预制体进行初次热处理,得到碳纤维坯体;将碳纤维预制体放入热处理炉,先抽真空,升温至2200℃后保温2h,期间充入氩气,炉压为3~4kpa,使碳纤维预制体石墨化,然后随炉自然冷却;

63.c.采用气体预控温装置对丙烯气体温度进行控制;

64.d.测温监控化学气相沉积炉入口处的丙烯反应气体温度,将丙烯反应气体温度设定为1000℃;

65.e.将坯料沉积温度设定为1030℃,丙烯气体进入装有碳纤维坯体的化学气相沉积炉内,沉积时间350h,炉压3~4kpa,cvd结束后,坯体密度达到1.35g/cm3,得到cvd坯体;

66.f.对cvd坯体进行二次热处理,得到石墨化坯体;将cvd坯体放入热处理炉,先抽真

空,升温至2200℃后保温3h,期间充入氩气,炉压为3~4kpa,使cvd坯体石墨化,然后随炉自然冷却;

67.g.对石墨化坯体依次进行浸渍固化处理,热处理,机械加工处理;

68.浸渍固化处理采用呋喃树脂,加5%的磷酸作为固化剂,浸渍罐抽真空后充入氮气至2mpa,浸渍时间为2h,固化温度为200℃,固化保温时间为2h;

69.将经过浸渍固化处理后的坯体在热处理炉中进行热处理;先抽真空,升温至2200℃后保温2h,期间充入氩气,炉压为3~4kpa,使cvd坯体石墨化,然后随炉自然冷却;

70.在进行热处理后,对坯体的表面进行机械加工处理,去除预设厚度的表面致密层,预设厚度为1mm;

71.h.循环1到3次g步骤,直至坯体密度≥1.83g/cm3,得到初成品,对初成品进行精加工,得到产品,产品尺寸为外径290mm

×

内径90mm

×

厚度190mm,产品性能指标数据见表1,适用于耐烧蚀材料。

72.实施例4

73.a.准备15件碳纤维预制体,碳纤维预制体为2d针刺结构,采用一层pancf无纬布与一层pancf无纬布网胎交替铺层,无纬布0

°

/90

°

交替铺层,连续针刺而成;碳纤维预制体的尺寸为外径300mm

×

内径80mm

×

厚度200mm,密度为0.53g/cm3;

74.b.对碳纤维预制体进行初次热处理,得到碳纤维坯体;将碳纤维预制体放入热处理炉,先抽真空,升温至2200℃后保温2h,期间充入氩气,炉压为3~4kpa,使碳纤维预制体石墨化,然后随炉自然冷却;

75.c.采用气体控温装置对丙烯反应气体温度进行控制;

76.d.测温监控化学气相沉积炉入口处的丙烯反应气体温度,将丙烯反应气体温度设定为1080℃;

77.e.将坯料沉积温度设定为1090℃,丙烯反应气体进入装有碳纤维坯体的化学气相沉积炉内,沉积时间350h,炉压3~4kpa,cvd结束后,坯体密度达到1.35g/cm3,得到cvd坯体;

78.f.对cvd坯体进行二次热处理,得到石墨化坯体;将cvd坯体放入热处理炉,先抽真空,升温至2200℃后保温3h,期间充入氩气,炉压为0.2-3kpa,使cvd坯体石墨化,然后随炉自然冷却;

79.g.对石墨化坯体依次进行浸渍固化处理,热处理,机械加工处理;

80.浸渍固化处理采用呋喃树脂,加5%的磷酸作为固化剂,浸渍罐抽真空后充入氮气至2mpa,浸渍时间为2h,固化温度为200℃,固化保温时间为2h;

81.将经过浸渍固化处理后的坯体在热处理炉中进行热处理;先抽真空,升温至2200℃后保温2h,期间充入氩气,炉压为3~4kpa,使cvd坯体石墨化,然后随炉自然冷却;

82.在进行热处理后,对坯体的表面进行机械加工处理,去除预设厚度的表面致密层,预设厚度为1mm;

83.h.循环1到3次g步骤,直至坯体密度≥1.83g/cm3,得到初成品,对初成品进行精加工,得到产品,产品尺寸为外径290mm

×

内径90mm

×

厚度190mm,产品性能指标数据见表1,适用于摩擦材料。

84.表1实施例产品性能指标检测结果

[0085][0086]

注:轴向是指垂直于碳/碳复合材料的无纬布铺层方向,径向是指平行于碳/碳复合材料的无纬布铺层方向。检测结果取所有试样的平均值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1