一种自保温蒸压加气砌块及其制备工艺的制作方法

1.本技术涉及自保温混凝土砌块技术领域,更具体地说,它涉及一种自保温蒸压加气砌块及其制备工艺。

背景技术:

2.目前,建筑节能墙体通常以复合外保温墙体为主,即在墙体外侧设置泡沫塑料制品的保温层,又或者涂刷保温隔热涂料,以起到保温隔热的作用,但这样的保温体系存在工程成本高、施工困难、耐火性能差的缺点。

3.蒸压加气混凝土自保温砌块是一种即具有保温性能又是墙体结构本身,集双重功能于一体的新型建筑材料,可以很好的取代传统的外墙体保温体系,具有施工速度快、造价低、保温隔热性能好的优点。

4.随着技术的不断发展,对于蒸汽加压混凝土自保温砌块的研究也持续进行,技术人员发现气孔结构对蒸汽加压混凝土自保温砌块的保温隔热性能有着较大的影响,当形成的气孔结构不均匀时,会导致砌块不同部位的导热系数不一致,隔热性能有较大偏差。而气孔结构内出现孔洞合并现象,则会导致砌块隔热性能下降,不能很好的满足严寒地区的建筑需求。

技术实现要素:

5.为了改善蒸压加气混凝土自保温砌块的气孔结构状态,提升隔热保温性能,本技术提供一种自保温蒸压加气砌块及其制备工艺。

6.第一方面,本技术提供一种自保温蒸压加气砌块,采用如下的技术方案:一种自保温蒸压加气砌块,主要由如下重量份数的原料制成:粉煤灰300-350份、生石灰100-120份、石英粉30-50份、高炉矿渣60-75份、水泥50-65份、石膏20-30份、铝膏0.5-0.65份、纯碱1-3份、硼砂3-5份、n-羟甲基丙烯酰胺0.35-0.5份、柠檬酸铝1.5-2份、调节剂1.2-1.75份、水350-400份;所述调节剂由有机酸铵盐、凝胶材料、纳米填料按质量比(5-8):(10-15):(2.7-3.2)组成。

7.通过采用上述技术方案,粉煤灰、石英粉、高炉矿渣等组分与水泥进行水化反应并生成一系列水化产物,混合其他组分形成均匀的料浆体系。同时,生石灰与水反应生成适量的氢氧化钙,在体系内营造碱性环境,铝膏与体系内的碱性物质反应,起到产气作用,在体系内形成蜂窝状的孔洞结构,降低砌块的导热系数。

8.并且,在制备调节剂时,凝胶材料先在水的作用下开始溶胀,形成凝胶网络结构,然后在渗透驱动力作用下,凝胶网络结构充分吸收有机酸铵盐和多余水分,同时纳米填料均匀填充至凝胶网络结构内,纳米填料通过氢键、离子键或配位键与凝胶材料分子链形成物理、化学交联,使凝胶网络结构获得较高的弹性收缩力,然后经过干燥,凝胶网络结构脱水后在有机酸铵盐外侧包覆形成缓冲层。当调节剂均匀分散在料浆体系内后,料浆体系内的水、碱性物质等活性物质会逐渐渗透进入缓冲层,以较合适的速度扩散至缓冲层内部与

有机酸铵盐发生反应,缓慢的生产微量气体,这些微量气体进入体系内,在原有气孔结构之间形成更加细密的次微闭口孔洞,改善了体系内孔洞结构状态,使得砌块具有更好的隔热、保温性能。

9.优选的,所述凝胶材料为明胶、甲基丙烯酸羟乙酯、藻酸盐、壳聚糖中的至少一种。

10.通过采用上述技术方案,优化和调整凝胶材料的种类配比,控制亲水性基团和疏水性基团的数量比,进而平衡凝胶网络结构内游离水和结合水的含量占比,改善缓冲层对有机酸铵盐的包覆状态,从而调节产气速度和气泡粒径大小,进一步提升体系内孔洞结构的保温隔热性能。

11.优选的,所述凝胶材料由明胶、藻酸盐按质量比(3-5.5):(1.5-2.6)组成。

12.通过采用上述技术方案,试验和调整凝胶材料的组成配比,改善凝胶网络结构的物理化学交联状态,使得缓冲层达到较佳的平衡溶胀程度,进一步调控水、碱性物质等活性组分的渗透、扩散以及气体的离去速度,在体系内形成更为均匀、完善、规整的次微孔洞。

13.优选的,所述有机酸铵盐为甲酸铵、乙酸铵、丙酸铵、丁酸铵、乳酸铵、柠檬酸铵、氨基甲酸铵中的至少一种。

14.进一步优选的,所述有机酸铵盐由丙酸铵、氨基甲酸铵按摩尔比3.5:1组成。

15.通过采用上述技术方案,甲酸铵、乙酸铵、丙酸铵的分子尺寸较小,反应活性较高,但容易发生渗透、扩散。丁酸铵、乳酸铵、柠檬酸铵、氨基甲酸铵的分子空间位阻较大,在凝胶网络结构内的分散稳定性更好,但反应速率较慢,优化和调整有机酸铵盐的种类组成,平衡有机酸铵盐的稳定性和反应活性,获得更佳的产气状态。

16.优选的,所述纳米填料为纳米氮化硼、纳米羟基磷灰石、纳米二硫化钼、纳米锂皂石中的至少一种。

17.进一步优选的,纳米填料由纳米氮化硼、纳米锂皂石按质量比1:5组成。

18.通过采用上述技术方案,优化和调整纳米填料的种类组成,提升纳米填料与凝胶网络结构分子链的结合力,进一步增强凝胶网络结构的机械性能,使得缓冲层遇水后不易发生崩解、溶胀破损的现象,结构状态更稳定。

19.优选的,所述调节剂与铝膏的质量比为(1.85-2.75):1。

20.通过采用上述技术方案,优化和调整调节剂与铝膏的质量比,控制大中孔洞结构与次微孔洞结构分布比,降低形成并孔、毛细孔穿等不良劣化孔洞结构的几率,进一步改善砌块内孔洞结构状态。

21.优选的,所述原料中还包括3-6重量份数的聚甲基丙烯酸缩水甘油酯。

22.通过采用上述技术方案,聚甲基丙烯酸缩水甘油酯分子可以与缓冲层中的凝胶材料分子链之间发生交联,形成多重网络结构,为水、碱性物质的扩散提供耦合位点,进一步调控有机酸铵盐的反应速率和气体溢出速率,改善体系内闭口孔洞结构状态。

23.第二方面,本技术提供一种自保温蒸压加气砌块的制备工艺,采用如下的技术方案:一种自保温蒸压加气砌块的制备工艺,包括如下步骤:调节剂制备:将有机酸铵盐、凝胶材料、纳米填料、水混合均匀,然后干燥、粉磨后制得调节剂;浇注料制备:取配方量的各原料,将高炉矿渣、石英粉、硼砂研磨成细粉,然后加入

粉煤灰、生石灰、水泥、石膏、铝膏、纯碱、n-羟甲基丙烯酰胺、柠檬酸铝、水混合均匀制得中间料;然后将调节剂加入中间料内混合均匀制得浇筑料;砌块制备:将浇注料浇注至模具内,然后经过静停养护、切割、蒸养即得。

24.通过采用上述技术方案,将有机酸铵盐、凝胶材料、纳米填料、水混合均匀形成凝胶网络结构,经过干燥后均匀的包覆在有机酸铵盐表面形成缓冲层。然后在与其他组分配置成的中间料进行混合,再经过浇注、蒸养后制得具有均匀孔洞结构的砌块,利用砌块内分布的大、小、次微孔洞结构,大大提升了砌块的保温、隔热性能。

25.优选的,调节剂的平均粒径为30μm。

26.优选的,所述砌块制备中,蒸养工艺为:蒸养温度170-190℃,蒸养时间5-8h,蒸养压力1-1.2mpa。

27.通过采用上述技术方案,优化和调整蒸养温度、蒸养时间等蒸养条件,为孔洞结构的固化稳定提供合适的理化环境,进一步降低劣化孔洞结构的产生几率。

28.优选的,所述浇注料制备步骤中,加入调节剂的同时还包括加入聚甲基丙烯酸缩水甘油酯的步骤。

29.综上所述,本技术具有以下有益效果:1、由于本技术采用多种复合材料制成料浆,为体系内的水化反应、产气反应等物理化学过程提供较佳的环境,并且利用铝膏、调节剂的双重产气作用,在不同的时间、空间节点上形成大、小、次微的梯度型孔洞结构,大大提升了砌块的隔热保温性能。

30.2、本技术中优选采用不同种类的凝胶材料、有机酸铵盐以及纳米填料复配使用,调控水、碱性物质等活性组分的扩散速率和气体的析出速率,进一步改善砌块内部的孔洞结构状态。

31.3、采用本技术的制备工艺制得的自保温蒸压加气砌块具有较好的保温隔热性能。

具体实施方式

32.以下结合实施例对本技术作进一步详细说明。

33.本技术实施例及对比例的原料除特殊说明以外均为普通市售。实施例

34.实施例1本实施例的自保温蒸压加气砌块,由如下重量的原料制成:粉煤灰350kg、生石灰100kg、石英粉30kg、高炉矿渣75kg、水泥50kg、石膏20kg、铝膏0.65kg、纯碱1kg、硼砂3kg、n-羟甲基丙烯酰胺0.5kg、柠檬酸铝1.5kg、调节剂1.2kg、水350kg。调节剂由有机酸铵盐、凝胶材料、纳米填料按质量比5:15:2.7组成。

35.其中,粉煤灰为一级粉煤灰。石英粉的粒径为800目。水泥为普通硅酸盐水泥,标号42.5r。有机酸铵盐为乙酸铵。凝胶材料为黄原胶。纳米填料为纳米二氧化硅,平均粒径为150nm。

36.本实施例的自保温蒸压加气砌块的制备工艺,包括如下步骤:调节剂制备:将有机酸铵盐、凝胶材料、纳米填料按比例加入烧杯内,然后加入去离子水以200rpm的搅拌速度搅拌20min使物料呈凝胶状,然后升温至50℃,加入少量乙二胺继续搅拌10min取出干燥、粉磨后制得调节剂;

浇注料制备:取配方量的各原料,将高炉矿渣、石英粉、硼砂研磨成细粉,然后加入粉煤灰、生石灰、水泥、石膏、铝膏、纯碱、n-羟甲基丙烯酰胺、柠檬酸铝、水加入搅拌设备内以600rpm的搅拌速度混合30min制得中间料;然后将调节剂加入中间料内以500rpm的搅拌速度混合20min制得浇筑料;砌块制备:将浇注料浇注至模具内,浇注温度40℃,然后放入预养室内静停养护48h;然后脱模后切割成块,放入蒸养釜内进行蒸养即得,蒸养温度200℃,蒸养时间10h,蒸养压力1.5mpa。

37.实施例2本实施例的自保温蒸压加气砌块,由如下重量的原料制成:粉煤灰300kg、生石灰120kg、石英粉50kg、高炉矿渣60kg、水泥65kg、石膏30kg、铝膏0.5kg、纯碱3kg、硼砂5kg、n-羟甲基丙烯酰胺0.35kg、柠檬酸铝2kg、调节剂1.75kg、水400kg。调节剂由有机酸铵盐、凝胶材料、纳米填料按质量比5:15:2.7组成。

38.其中,粉煤灰为一级粉煤灰。石英粉的粒径为800目。水泥为普通硅酸盐水泥,标号42.5r。有机酸铵盐为乙酸铵。凝胶材料为甲基丙烯酸羟乙酯。纳米填料为纳米二氧化硅,平均粒径为150nm。

39.本实施例的自保温蒸压加气砌块的制备工艺,包括如下步骤:调节剂制备:将有机酸铵盐、凝胶材料、纳米填料按比例加入烧杯内,然后加入去离子水以300rpm的搅拌速度搅拌30min使物料呈凝胶状,然后升温至50℃,加入少量乙二胺继续搅拌20min取出干燥、粉磨后制得调节剂;浇注料制备:取配方量的各原料,将高炉矿渣、石英粉、硼砂研磨成细粉,然后加入粉煤灰、生石灰、水泥、石膏、铝膏、纯碱、n-羟甲基丙烯酰胺、柠檬酸铝、水加入搅拌设备内以400rpm的搅拌速度混合40min制得中间料;然后将调节剂加入中间料内以700rpm的搅拌速度混合10min制得浇筑料;砌块制备:将浇注料浇注至模具内,浇注温度40℃,然后放入预养室内静停养护48h;然后脱模后切割成块,放入蒸养釜内进行蒸养即得,蒸养温度180℃,蒸养时间8h,蒸养压力1mpa。

40.实施例3本实施例的自保温蒸压加气砌块,由如下重量的原料制成:粉煤灰320kg、生石灰110kg、石英粉35kg、高炉矿渣70kg、水泥60kg、石膏25kg、铝膏0.6kg、纯碱1.5kg、硼砂3.5kg、n-羟甲基丙烯酰胺0.4kg、柠檬酸铝1.8kg、调节剂1.65kg、水380kg。调节剂由有机酸铵盐、凝胶材料、纳米填料按质量比5:15:2.7组成。

41.其中,粉煤灰为一级粉煤灰。石英粉的粒径为800目。水泥为普通硅酸盐水泥,标号42.5r。有机酸铵盐为乙酸铵。凝胶材料为壳聚糖。纳米填料为纳米二氧化硅,平均粒径为150nm。

42.本实施例的自保温蒸压加气砌块的制备工艺,包括如下步骤:调节剂制备:将有机酸铵盐、凝胶材料、纳米填料按比例加入烧杯内,然后加入去离子水以230rpm的搅拌速度搅拌25min使物料呈凝胶状,然后升温至50℃,加入少量乙二胺继续搅拌15min取出干燥、粉磨后制得调节剂;浇注料制备:取配方量的各原料,将高炉矿渣、石英粉、硼砂研磨成细粉,然后加入

粉煤灰、生石灰、水泥、石膏、铝膏、纯碱、n-羟甲基丙烯酰胺、柠檬酸铝、水加入搅拌设备内以500rpm的搅拌速度混合35min制得中间料;然后将调节剂加入中间料内以600rpm的搅拌速度混合12min制得浇筑料;砌块制备:将浇注料浇注至模具内,浇注温度40℃,然后放入预养室内静停养护48h;然后脱模后切割成块,放入蒸养釜内进行蒸养即得,蒸养温度190℃,蒸养时间5h,蒸养压力1.2mpa。

43.实施例4本实施例的自保温蒸压加气砌块与实施例3的不同之处在于:原料中,调节剂由有机酸铵盐、凝胶材料、纳米填料按质量比8:10:3.2组成,其余的与实施例3相同。

44.本实施例的自保温蒸压加气砌块的制备工艺与实施例3相同。

45.实施例5本实施例的自保温蒸压加气砌块与实施例3的不同之处在于:原料中,调节剂由有机酸铵盐、凝胶材料、纳米填料按质量比6.5:12:3组成,其余的与实施例3相同。

46.本实施例的自保温蒸压加气砌块的制备工艺与实施例3相同。

47.实施例6本实施例的自保温蒸压加气砌块与实施例5的不同之处在于:原料中,凝胶材料由明胶、藻酸盐按质量比5.5:2.6组成,其余的与实施例5相同。

48.本实施例的自保温蒸压加气砌块的制备工艺与实施例5相同。

49.实施例7本实施例的自保温蒸压加气砌块与实施例5的不同之处在于:原料中,凝胶材料由明胶、藻酸盐按质量比3:1.5组成,其余的与实施例5相同。

50.本实施例的自保温蒸压加气砌块的制备工艺与实施例5相同。

51.实施例8本实施例的自保温蒸压加气砌块与实施例7的不同之处在于:原料中,有机酸铵盐由丙酸铵、氨基甲酸铵按摩尔比3.5:1组成,其余的与实施例7相同。

52.本实施例的自保温蒸压加气砌块的制备工艺与实施例7相同。

53.实施例9本实施例的自保温蒸压加气砌块与实施例8的不同之处在于:原料中,纳米填料由纳米氮化硼、纳米锂皂石按质量比1:5组成,其余的与实施例8相同。

54.本实施例的自保温蒸压加气砌块的制备工艺与实施例8相同。

55.实施例10本实施例的自保温蒸压加气砌块与实施例9的不同之处在于:原料中还包括3kg的聚甲基丙烯酸缩水甘油酯,其余的与实施例9相同。

56.本实施例的自保温蒸压加气砌块的制备工艺与实施例9的不同之处在于:浇注料制备步骤中,加入调节剂的同时还包括加入聚甲基丙烯酸缩水甘油酯的步骤,其余的与实施例9相同。

57.实施例11本实施例的自保温蒸压加气砌块与实施例9的不同之处在于:原料中还包括6kg的聚甲基丙烯酸缩水甘油酯,其余的与实施例9相同。

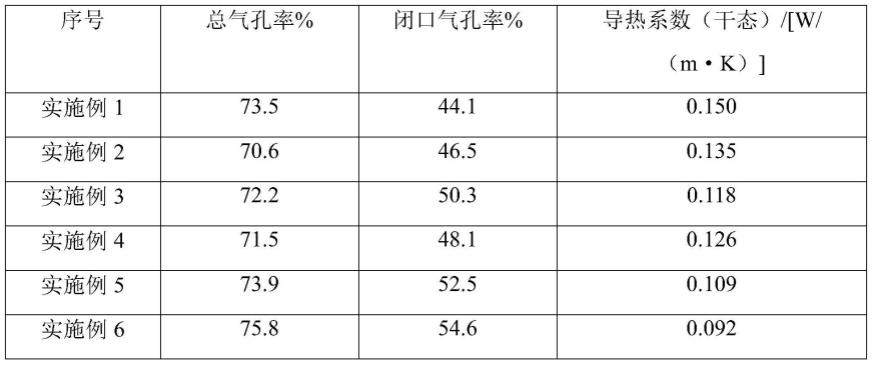

2022《蒸压加气混凝土砌块》、gb/t 10294的规定测试导热系数,试件的测试面尺寸为300mm

×

300mm,测试结果如表1所示。

77.表1实施例1-11以及对比例1-6的自保温蒸压加气砌块隔热性能测试数据6的自保温蒸压加气砌块隔热性能测试数据分析实施例1-3、对比例1并结合表1可以看出,采用铝膏复配调节剂作为体系的产气组分,可以很好的改善砌块内部的孔洞结构状态,获得较佳的保温隔热性能,可以看出实施例3的导热系数仅有0.118。虽然实施例1中总气孔率相较实施例1和实施例高,但是闭口气孔率低,本技术的调节剂可以在砌块内部形成100μm左右的均匀闭口孔洞结构,这些闭口孔洞结构可以有效减弱相邻气孔之间的热对流传导,降低体系的导热系数。而对比例1中未添加调节剂,砌块内部的闭口气孔率低,隔热性能不好,导热系数达0.285。

78.分析实施例1-3以及对比例2-6并结合表1可以看出,对比例2中仅添加有机酸铵盐作为调节剂,由于不对产气过程进行控制,有机酸铵盐会协同铝膏产生大量的气体,总气孔率增大,但是会产生大量的并孔、穿孔等劣化孔洞结构,闭口气孔率大幅度下降,导致砌块的导热系数达0.391。对比例3中采用有机酸铵盐与凝胶材料复配时,闭口气孔率相较于实施例也有所下降,这是由于未添加纳米填料,导致凝胶网络结构的弹性收缩率较差,不能对产气反应和气体析出的过程有效调控。而对比例4中仅采用有机酸铵盐和纳米填料复配使

用,不能形成有效的缓冲层。对比例5中采用凝胶填料和纳米填料,不能形成相应的次微孔洞结构,隔热性能较差。对比例6中采用木质素、纳米碳酸钙与有机酸铵盐复配使用,实验数据显示,总气孔率和闭口气孔率反而大幅度下降,这可能是由于相对于本技术的凝胶材料和纳米填料,木质素和纳米碳酸钙对有机酸铵盐的吸附、包覆状态不稳定,产气速率时快时慢,形成大量不规则的并孔、毛细孔等劣化孔洞结构,反而导致砌块隔热保温性能下降。

79.分析实施例4-5、实施例6-7、实施例8、实施例9并结合表1可以看出,优化和调整凝胶材料和纳米填料的组成配比,进一步提升凝胶网络结构形成的缓冲层的调控状态,控制有机酸铵盐的反应速率以及气体的散逸速率,改善闭口孔洞结构状态,提升砌块内部的总气孔率和闭口气孔率,进一步增强砌块的保温隔热性能。

80.分析实施例10、实施例11并结合表1可以看出,加入聚甲基丙烯酸缩水甘油酯可以更好的完善凝胶网络结构,增强缓冲层的调控作用,进一步改善砌块内部的孔洞结构状态,提高总气孔率和闭口气孔率,获得更好的保温隔热性能。

81.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1