一种母液循环-动态碳化制备高纯轻质氧化镁的绿色方法

1.本发明涉及一种由氢氧化镁制备高纯轻质氧化镁的工艺,属于氧化镁制备技术领域。

背景技术:

2.青海察尔汗盐湖中有着钾、锂等丰富的资源,在开发察尔汗盐湖资源过程中,会产生大量的水氯镁石,青海西部镁业有限公司采用氨法沉镁方法,利用水氯镁石生产氢氧化镁产品。为开拓氢氧化镁应用市场,研究了一种由氢氧化镁母液循环-动态碳化制备高纯轻质氧化镁的工艺,该工艺可以大幅提高产品价值,具有较大的经济利益。

3.轻质氧化镁是一种堆积密度小、颗粒疏松的白色粉末,其纯度要求≥92%,视比容≥4ml/g。其主要应用于塑料、轮胎、电线电缆、医药、涂料、胶粘剂、制革等工业。我国的镁资源较为丰富,然而高附加值的产品较少。

4.现阶段白云石碳化法是国内制备轻质氧化镁的主要途径,如专利201910080552.0;该制备工艺具有能耗高、杂质含量不易控制,固定资产投资高等缺点。盐湖镁资源生产轻质氧化镁主要使用碳酸氢铵作为碳化剂,母液没有循环利用,产生废水和废渣。同时碳酸氢铵制备的轻质氧化镁产品视比容较高,形貌不易控制,没有实时监测母液碳化物组成,不能满足按需动态调控视比容的要求。

5.现有氧化镁制备方法中没有母液循环-动态碳化的介绍,也没有利用碳酸氢钠、碳酸氢氨和二氧化碳分步调节母液中碳化物组分并按需生产不同视比容氧化镁的报道。

技术实现要素:

6.针对现有技术中轻质氧化镁制备工艺存在的缺陷,本发明的目的在于提供一种以盐湖产品氢氧化镁为原料,利用母液循环-动态碳化制备高纯轻质氧化镁的工艺,该工艺形成绿色闭环,母液循环利用,无废水和废渣排放;实时监测母液碳化物组成,动态碳化精准控制视比容;解决目前轻质氧化镁工艺的痛点;制得的轻质氧化镁质量稳定、视比容可调节,生产效率高,满足工业生产要求。

7.本发明公开了一种由氢氧化镁制备高纯轻质氧化镁的工艺,该工艺包括如下步骤:

8.(1)氢氧化镁中加入到碳化液中碳化、陈化,过滤后得到碱式碳酸镁固体和母液;

9.(2)碱式碳酸镁经洗涤、干燥后,煅烧得到高纯轻质氧化镁。

10.(3)实时检测母液碳化物组成,当母液碳化物组分小于阈值时,在母液中加入碳化物循环配制碳化液;当母液中碳化物组分大于阈值时,使用储备碳化液;母液进入除镁和二氧化碳碳化工序碳化,母液碳化物组分调节后返回碳化液中。

11.本发明的由氢氧化镁制备高纯轻质氧化镁的工艺还包括以下优选方案:

12.优选的是,如步骤(1),碳化反应温度为30~95℃,碳化时间为1~4h。陈化反应时间为1-6h。

13.氢氧化镁加入到碳化液碳化时,碳酸氢根的加入量为碳化反应理论摩尔量的0.5-0.9倍。优选为0.6-0.8倍。在本发明中碳化反应理论摩尔量是指氢氧化镁完全转化成碱式碳酸镁所需的碳酸氢根摩尔量。

14.本发明所用氢氧化镁的纯度大于等于99%。d50小于74微米。

15.优选的是,如步骤(2),经洗涤、干燥后的过滤渣置于炉中,以6-10℃/min的升温速率升温到800-1150℃进行煅烧。进一步优选的煅烧温度为850-1150℃。

16.优选的是,如步骤(3),实时检测母液的碳酸根和碳酸氢根的摩尔比值,该比值区间为20-45。即阈值的可选范围为20-45;在工业上应用时,优选为45。这一值的确定,有利得到优质的氧化镁产品。

17.优选的是,如步骤(3),当母液中碳酸根和碳酸氢根的摩尔比值小于45时,母液中加入碳化物配制碳化液。在工业上应用时,当母液中碳酸根和碳酸氢根的摩尔比小于45时,加入碳化物调节母液中的碳酸氢根含量,这有利于在保证轻质氧化镁形貌和产率可控的前提下实现母液的循环利用。

18.优选的是,如步骤(3),当母液中碳酸根和碳酸氢根的摩尔比值大于45时,使用储备碳化液;母液进入除镁和co2碳化工序制备碳化液。co2碳化工序中的搅拌速度为150-350r/min,所述通入二氧化碳的流量为300-800ml/min。储备碳化液的组成和步骤(1)中的碳化液组成一致。

19.优选的是,如步骤(3),碳化物中碳酸氢铵:a的质量比=0-10:20,所述a为除碳酸氢铵外,其他可以溶于水的碳酸氢盐。

20.优选的是,如步骤(3),碳酸氢盐是碳酸氢钠、碳酸氢钾的一种或多种,碳酸氢钠或碳酸氢钾来源广泛,价格合适,有利于控制氧化镁形貌和视比容。

21.优选的是,如步骤(3),实时检测并控制碳化液的碳酸根和碳酸氢根的摩尔比值,小于等于2.1。作为进一步的优选,如步骤(3),实时检测并控制碳化液的碳酸根和碳酸氢根的摩尔比值,小于等于0.5,如0-0.3、0.1-0.25、0.30-0.45等范围都可以作为本发明的优选。碳化液中碳酸根和碳酸氢根摩尔比大于2.1时,碳化效率低,形貌和视比容不可控。

22.相对现有技术,本发明的技术方案带来的有益效果:

23.1.本发明的母液循环,无废水废渣排放,实现绿色闭环制备高纯轻质氧化镁。

24.2.本发明的实时监测,根据母液中的碳化物组分决定是否加入碳化物配制碳化液,或者使用储备碳化液,而母液进入除镁和二氧化碳碳化工序,实现工艺闭环,提高生产效率。

25.3.本发明的动态碳化,根据用户视比容的需求,动态调节碳化液组分,实现视比容的精准动态控制,结合母液循环达到成本和质量的平衡。

26.4.本发明的碳化物配制碳化液弥补了二氧化碳常温常压碳化速率较慢的劣势,实现了氧化镁生产速度与二氧化碳碳化速度的平衡和匹配。

27.5.本发明母液可循环配制碳化液,利用碳酸氢钠、碳酸氢氨和二氧化碳动态碳化调节母液中碳化物组分,按需生产不同视比容的高纯轻质氧化镁,实现废渣和废水的零排放。同时本发明制得的氧化镁视比容和形貌可控,产品质量稳定,成本低,环境友好,生产效率高,满足工业生产要求。

附图说明

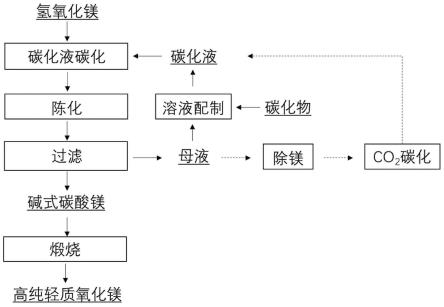

28.图1为本发明的工艺流程图。

29.图2为实施例3中得到的轻质氧化镁sem图

30.图3为对比例4中得到的轻质氧化镁sem图

具体实施例

31.下面结合实施例对本发明内容作进一步的描述,应该强调的是,下述说明仅仅是示例性的,而不是为了限制本发明的范围及其应用。

32.实施例1

33.步骤(1):氢氧化镁(纯度为99.4%、d50=45微米)加入碳化釜,碳酸氢铵和碳酸氢钠溶液的加入速率为0.2l/h,碳酸氢铵和碳酸氢钠的质量比为10:20,碳酸氢根的加入量为碳化反应理论摩尔量的0.8倍(碳化反应理论摩尔量是指氢氧化镁完全转化成碱式碳酸镁所需的碳酸氢根摩尔量)。碳化反应温度为70℃,碳化时间为2h。陈化反应时间为2h,搅拌速度为100r/min。板式压滤机过滤。

34.步骤(2):采用闪蒸干燥机干燥,干燥机的进风温度为240℃,混合温度为110℃,出风温度为110℃。经洗涤、干燥后的过滤渣置于炉中,以8℃/min的升温速率升温到1000℃进行煅烧。首次煅烧所得氧化镁的纯度为99.5wt%,视比容为8.7ml/g。

35.步骤(3):步骤(1)过滤所得滤液为母液(母液中碳酸根和碳酸氢根的摩尔比为21),往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为10:20),重复步骤(1)、(2);完成母液的首次循环利用;

36.首次重复步骤(1)、(2),定义其为循环1;循环1煅烧所得氧化镁的纯度为99.5wt%,视比容为8.6ml/g。以此类推形成循环2、循环3、循环4、循环5、循环6

……

;每个具体循环时,条件参数和控制如下:

37.循环2时,母液中碳酸根和碳酸氢根的摩尔比为28,往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为10:20),重复步骤(1)、(2);完成母液的再次循环利用;循环2煅烧所得氧化镁的纯度为99.4wt%,视比容为8.4ml/g。

38.循环3时,母液中碳酸根和碳酸氢根的摩尔比为35,往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为10:20),重复步骤(1)、(2);完成母液的再次循环利用;循环3煅烧所得氧化镁的纯度为99.5wt%,视比容为8.0ml/g。

39.循环4时,母液中碳酸根和碳酸氢根的摩尔比为40,往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为10:20),重复步骤(1)、(2);完成母液的再次循环利用;循环4煅烧所得氧化镁的纯度为99.3wt%,视比容为7.5ml/g。

40.循环5时,母液中碳酸根和碳酸氢根的摩尔比为45,往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为10:20),重复步骤(1)、(2);完成母液的再次循环利用;循环5煅烧所得氧化镁的纯度为99.4wt%,视比容为7.1ml/g。

41.循环6时,母液中碳酸根和碳酸氢根的摩尔比为49;母液不能再循环使用,此时使用储备碳化液,碳化液中碳酸根和碳酸氢根的摩尔比为0。重复步骤(1)、(2),煅烧所得氧化镁的纯度为99.5wt%,视比容为8.6ml/g。母液采用scd-120树脂除镁离子;除镁后母液进入co2碳化工序,搅拌速度为150r/min,二氧化碳的流量为200ml/min;碳化时间为12h,母液碳

化完后加入碳化液中,碳化完后母液中碳酸根和碳酸氢根的摩尔比为0.6;此时可以继续使用。

42.所述储备碳化液由碳酸氢铵和碳酸氢钠按质量比10:20组成,且用量标准为:碳酸氢根的加入量为碳化反应理论摩尔量的0.8倍(碳化反应理论摩尔量是指氢氧化镁完全转化成碱式碳酸镁所需的碳酸氢根摩尔量)。

43.实施例2

44.步骤(1):氢氧化镁(纯度为99.4%、d50=5微米)加入碳化釜,碳酸氢铵和碳酸氢钠溶液的加入速率为0.3l/h,碳酸氢铵和碳酸氢钠的质量比为3:20,碳酸氢根的加入量为碳化反应理论摩尔量的0.5倍。碳化反应温度为80℃,碳化时间为1.5h。陈化反应时间为2h,搅拌速度为150r/min。板式压滤机过滤。

45.步骤(2):采用闪蒸干燥机干燥,干燥机的进风温度为240℃,混合温度为115℃,出风温度为110℃。经洗涤、干燥后的过滤渣置于炉中,以10℃/min的升温速率升温到1100℃进行煅烧。首次煅烧所得氧化镁的纯度为99.5wt%,视比容为7.8ml/g。

46.步骤(3):步骤(1)过滤所得滤液为母液(母液中碳酸根和碳酸氢根的摩尔比为21),往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为3:20),重复步骤(1)、(2);完成母液的首次循环利用;

47.首次重复步骤(1)、(2),定义其为循环1;循环1煅烧所得氧化镁的纯度为99.5wt%,视比容为7.5ml/g。以此类推形成循环2、循环3、循环4、循环5、循环6

……

;每个具体循环时,条件参数和控制如下:

48.循环2时,母液中碳酸根和碳酸氢根的摩尔比为26,往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为3:20),重复步骤(1)、(2);完成母液的再次循环利用;循环2煅烧所得氧化镁的纯度为99.4wt%,视比容为7.4ml/g。

49.循环3时,母液中碳酸根和碳酸氢根的摩尔比为36,往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为3:20),重复步骤(1)、(2);完成母液的再次循环利用;循环3煅烧所得氧化镁的纯度为99.5wt%,视比容为7.2ml/g。

50.循环4时,母液中碳酸根和碳酸氢根的摩尔比为39,往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为3:20),重复步骤(1)、(2);完成母液的再次循环利用;循环4煅烧所得氧化镁的纯度为99.4wt%,视比容为6.9ml/g。

51.循环5时,母液中碳酸根和碳酸氢根的摩尔比为44,往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为3:20),重复步骤(1)、(2);完成母液的再次循环利用;循环5煅烧所得氧化镁的纯度为99.4wt%,视比容为6.6ml/g。

52.循环6时,母液中碳酸根和碳酸氢根的摩尔比为50;母液不能再循环使用,使用储备碳化液,碳化液中碳酸根和碳酸氢根的摩尔比为0,重复步骤(1)、(2),煅烧所得氧化镁的纯度为99.5wt%,视比容为7.6ml/g。母液采用scd-120树脂除镁离子;除镁后母液进入co2碳化工序,搅拌速度为150r/min,二氧化碳的流量为300ml/min;碳化时间为14h,母液碳化完后加入碳化液中,碳化完后母液中碳酸根和碳酸氢根的摩尔比为0.5;此时可以继续使用。所述储备碳化液由碳酸氢铵和碳酸氢钠按质量比3:20组成,且用量标准为:碳酸氢根的加入量为碳化反应理论摩尔量的0.5倍(碳化反应理论摩尔量是指氢氧化镁完全转化成碱式碳酸镁所需的碳酸氢根摩尔量)。

53.实施例3

54.步骤(1):氢氧化镁(纯度为99.6%、d50=47微米)加入碳化釜,碳酸氢铵和碳酸氢钠熔液的加入速率为0.25l/h,碳酸氢铵和碳酸氢钠的质量比为0:20,碳酸氢根的加入量为碳化反应理论摩尔量的0.6倍。碳化反应温度为90℃,碳化时间为2h。陈化反应时间为3h,搅拌速度为300r/min。板式压滤机过滤。

55.步骤(2):采用闪蒸干燥机干燥,干燥机的进风温度为240℃,混合温度为115℃,出风温度为110℃。经洗涤、干燥后的过滤渣置于炉中,以8℃/min的升温速率升温到900℃进行煅烧。首次煅烧所得氧化镁的纯度为99.6wt%,视比容为5.2ml/g。

56.步骤(3):步骤1过滤所得滤液为母液(母液中碳酸根和碳酸氢根的摩尔比为20),往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为0:20),重复步骤(1)、(2);完成母液的首次循环利用;

57.首次重复步骤(1)、(2),定义其为循环1;循环1煅烧所得氧化镁的纯度为99.6wt%,视比容为5.1ml/g。以此类推形成循环2、循环3、循环4、循环5、循环6

……

;每个具体循环时,条件参数和控制如下:

58.循环2时,母液中碳酸根和碳酸氢根的摩尔比为24,往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为0:20),重复步骤(1)、(2);完成母液的再次循环利用;循环2煅烧所得氧化镁的纯度为99.4wt%,视比容为5.1ml/g。

59.循环3时,母液中碳酸根和碳酸氢根的摩尔比为34,往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为0:20),重复步骤(1)、(2);完成母液的再次循环利用;循环3煅烧所得氧化镁的纯度为99.4wt%,视比容为4.8ml/g。

60.循环4时,母液中碳酸根和碳酸氢根的摩尔比为41,往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为0:20),重复步骤(1)、(2);完成母液的再次循环利用;循环4煅烧所得氧化镁的纯度为99.4wt%,视比容为4.6ml/g。

61.循环5时,母液中碳酸根和碳酸氢根的摩尔比为45,往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为0:20),重复步骤(1)、(2);完成母液的再次循环利用;循环5煅烧所得氧化镁的纯度为99.4wt%,视比容为4.4ml/g。sem图如图2所示。

62.循环6时,母液中碳酸根和碳酸氢根的摩尔比为51;母液不能再循环使用,使用储备的碳化液,碳化液中碳酸根和碳酸氢根的摩尔比为0,重复步骤(1)、(2),煅烧所得氧化镁的纯度为99.5wt%,视比容为5.2ml/g。母液采用scd-120树脂除镁离子;除镁后母液进入co2碳化工序,搅拌速度为150r/min,二氧化碳的流量为400ml/min;碳化时间为8h,母液碳化完后加入碳化液中,碳化完后母液中碳酸根和碳酸氢根的摩尔比为1.2;此时可以继续使用。

63.所述储备碳化液由为碳酸氢钠溶液,且用量标准为:碳酸氢根的加入量为碳化反应理论摩尔量的0.6倍(碳化反应理论摩尔量是指氢氧化镁完全转化成碱式碳酸镁所需的碳酸氢根摩尔量)。

64.对比例1

65.氢氧化镁(纯度为99.4%、d50=45微米)置于炉中,以8℃/min的升温速率升温到900℃进行煅烧。煅烧所得氧化镁的纯度为99.4wt%,视比容为2ml/g。

66.对比例2

67.取氢氧化镁进入反应釜,碳酸氢铵的加入量为碳化反应理论摩尔量的1.2倍,碳酸氢铵浓度为1.3mol/l,反应温度为60℃,反应时间为1.5h。煅烧温度为950℃,升温速度为6℃/min,煅烧时间为1.5h。得到纯度为99.1%的轻质氧化镁,视比容为10ml/g。碳化反应理论摩尔量是指氢氧化镁完全转化成碱式碳酸镁所需的碳酸氢根摩尔量。

68.对比例3

69.取氢氧化镁进入反应釜,碳酸氢铵的加入量为碳化反应理论摩尔量的1.1倍,碳酸氢铵浓度为1.1mol/l,反应温度为70℃,反应时间为2h。煅烧温度为900℃,升温速度为6℃/min,煅烧时间为1.5h。得到氧化镁产品纯度98.9%,视比容达到9ml/g。碳化反应理论摩尔量是指氢氧化镁完全转化成碱式碳酸镁所需的碳酸氢根摩尔量。

70.对比例4

71.取氢氧化镁进入反应釜,碳酸氢铵的加入量为碳化反应理论摩尔量的1.3倍,碳酸氢铵浓度为1.5mol/l,反应温度为65℃,反应时间为2h。煅烧温度为930℃,升温速度为6℃/min,煅烧时间为2h。得到氧化镁产品纯度99.2%,视比容达到11ml/g。sem图如图3所示。碳化反应理论摩尔量是指氢氧化镁完全转化成碱式碳酸镁所需的碳酸氢根摩尔量。

72.对比例5

73.其他条件和实施例3一致;不同之处在于:

74.循环6时,母液中碳酸根和碳酸氢根的摩尔比为51;母液继续循环使用,即往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为0:20),重复步骤(1)、(2);完成母液的再次循环利用;循环6煅烧所得氧化镁的纯度为99.4wt%,视比容为3.9ml/g。此时碳化速率慢,产品的质量已经较差。这导致母液无法再继续循环使用。

75.对比例6

76.步骤(1):氢氧化镁(纯度为99.3%、d50=43微米)加入碳化釜,碳酸氢铵和碳酸氢钠熔液的加入速率为0.32l/h,碳酸氢铵和碳酸氢钠的质量比为1:20,碳酸氢根的加入量为碳化反应理论摩尔量的0.6倍。碳化反应温度为90℃,碳化时间为2h。陈化反应时间为3h,搅拌速度为200r/min。板式压滤机过滤。

77.步骤(2):采用闪蒸干燥机干燥,干燥机的进风温度为240℃,混合温度为115℃,出风温度为105℃。经洗涤、干燥后的过滤渣置于炉中,以10℃/min的升温速率升温到900℃进行煅烧。首次煅烧所得氧化镁的纯度为99.6wt%,视比容为5.8ml/g。

78.步骤(3):步骤(1)过滤所得滤液为母液(母液中碳酸根和碳酸氢根的摩尔比为20),往加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为1:20),重复步骤(1)、(2);完成母液的首次循环利用;

79.首次重复步骤(1)、(2),定义其为循环1;循环1煅烧所得氧化镁的纯度为99.6wt%,视比容为5.7ml/g。

80.循环2时,母液中碳酸根和碳酸氢根的摩尔比为24,往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为1:20),重复步骤(1)、(2);完成母液的再次循环利用;循环2煅烧所得氧化镁的纯度为99.4wt%,视比容为5.6ml/g。

81.循环3时,母液中碳酸根和碳酸氢根的摩尔比为36,往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为1:20),重复步骤(1)、(2);完成母液的再

次循环利用;循环3煅烧所得氧化镁的纯度为99.4wt%,视比容为5.2ml/g。

82.循环4时,母液中碳酸根和碳酸氢根的摩尔比为40,往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为1:20),重复步骤(1)、(2);完成母液的再次循环利用;循环4煅烧所得氧化镁的纯度为99.4wt%,视比容为4.9ml/g。

83.循环5时,母液中碳酸根和碳酸氢根的摩尔比为45,往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为1:20),重复步骤(1)、(2);完成母液的再次循环利用;循环5煅烧所得氧化镁的纯度为99.4wt%,视比容为4.4ml/g。

84.循环6时,母液中碳酸根和碳酸氢根的摩尔比为50,往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为1:20),重复步骤(1)、(2);完成母液的再次循环利用;循环6煅烧所得氧化镁的纯度为99.4wt%,视比容为3.9ml/g。

85.循环7时,母液中碳酸根和碳酸氢根的摩尔比为54,往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为1:20),重复步骤(1)、(2);完成母液的再次循环利用;循环7煅烧所得氧化镁的纯度为99.4wt%,视比容为3.1ml/g。

86.循环8时,母液中碳酸根和碳酸氢根的摩尔比为58,往母液中加入碳酸氢铵和碳酸氢钠配制碳化液(碳酸氢铵和碳酸氢钠的质量比为1:20),重复步骤(1)、(2);完成母液的再次循环利用;循环8煅烧所得氧化镁的纯度为99.4wt%,视比容为2.6ml/g。

87.对比例7

88.步骤(1):氢氧化镁(纯度为99.3%、d50=44微米)加入碳化釜,碳酸氢铵和碳酸氢钠熔液的加入速率为0.32l/h,碳酸氢铵和碳酸氢钠的质量比为0:20,碳酸氢根的加入量为碳化反应理论摩尔量的0.6倍。碳化反应温度为90℃,碳化时间为2h。陈化反应时间为3h,搅拌速度为200r/min。板式压滤机过滤。

89.步骤(2):采用闪蒸干燥机干燥,干燥机的进风温度为240℃,混合温度为115℃,出风温度为105℃。经洗涤、干燥后的过滤渣置于炉中,以10℃/min的升温速率升温到1000℃进行煅烧。首次煅烧所得氧化镁的纯度为99.6wt%,视比容为5.8ml/g。

90.步骤(3):步骤(1)过滤所得滤液为母液(母液中碳酸根和碳酸氢根的摩尔比为20),往母液中通入二氧化碳6h,二氧化碳的流量为300ml/min,反应后母液中碳酸根和碳酸氢根的摩尔比为1.4;重复步骤(1)、(2);完成母液的再次循环利用;循环1煅烧所得氧化镁的纯度为99.6wt%,视比容为5.2ml/g。

91.循环2时,母液中碳酸根和碳酸氢根的摩尔比为24,往母液中通入二氧化碳10h,二氧化碳的流量为400ml/min,反应后母液中碳酸根和碳酸氢根的摩尔比为1.0;重复步骤(1)、(2);完成母液的再次循环利用;循环2煅烧所得氧化镁的纯度为99.4wt%,视比容为5.1ml/g。

92.循环3时,母液中碳酸根和碳酸氢根的摩尔比为23,往母液中通入二氧化碳20h,二氧化碳的流量为350ml/min,反应后母液中碳酸根和碳酸氢根的摩尔比为0.3;重复步骤(1)、(2);完成母液的再次循环利用;循环2煅烧所得氧化镁的纯度为99.4wt%,视比容为5.2ml/g。该对比例反映出的最大问题是:反应周期长,生产效率偏低。

93.本发明的背景部分可以包含关于本发明的问题或环境的背景信息,而不一定是描述现有技术。因此,在背景技术部分中包含的内容并不是申请人对现有技术的承认。

94.以上内容是结合具体的实施方式对本发明所作的进一步详细说明,不能认定本发

明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,其还可以对这些已描述的实施方式做出若干替代或变型,而这些替代或变型方式都应当视为属于本发明的保护范围。在本说明书的描述中,参考术语“一种实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。尽管已经详细描述了本发明的实施例及其优点,但应当理解,在不脱离专利申请的保护范围的情况下,可以在本文中进行各种改变、替换和变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1