一种碲镉汞外延材料的P型热处理方法与流程

一种碲镉汞外延材料的p型热处理方法

技术领域

1.本发明涉及一种半导体材料加工制备的技术领域,具体为一种碲镉汞外延材料的p型热处理方法。

背景技术:

2.碲镉汞(hg

1-x

cd

x

te)三元材料是一种重要的半导体材料,具有带隙可调、光学吸收系数大、电子迁移率高、载流子寿命长、耐高温等优点,卓越的性能使碲镉汞成为制造红外焦平面器件一种非常重要的材料,多年来一直是制备红外探测器的首选,被广泛应用于航空航天、天气预报、医学生物工程、环境保护等领域当中。

3.碲镉汞材料通常分为p型和n型两种导电类型,p型导电类型为汞空位掺杂或其它受主型杂质掺杂所致,n型导电类型为碲镉汞材料剩余施主杂质或碲镉汞材料晶格损伤所致。在碲镉汞材料的外延制备过程中,由于其生长方式自身的特点,富碲液相外延时,生长腔内的富碲状态导致外延生长得到的碲镉汞薄膜材料表现为强p型导电类型(液氮温度下p型载流子浓度≥1e+17cm-3

),无法将其直接应用于制备碲镉汞n-on-p型光伏器件。因此,碲镉汞外延薄膜材料的电学性能通常需要通过热处理工艺加以处理,使碲镉汞材料中的载流子浓度调整到合适的水平,获得p型载流子浓度在5e15cm-3

~5e+16cm-3

的外延薄膜材料,才能满足制备器件的要求。

4.现有技术中,碲镉汞材料的p型热处理方法有三种:

①

富汞热处理,该方法需要快速的降温,否则会在碲镉汞材料表面产生电学参数的波动层,特别是在p型载流子《3

×

10

15

cm-3

时,碲镉汞外延材料液氮温度下测得的霍尔载流子浓度易显n型导电特性,电学参数不稳定。

②

碲化汞粉末源热处理,采用碲化汞粉末作为源,在热处理过程中对碲镉汞样品提供汞蒸气和碲蒸气,碲化汞粉末源热处理方法对于装载样品的石墨盒的气密性很高的要求,当石墨盒气密性不佳、或碲化汞粉末不足时,碲镉汞材料的p型载流子浓度难以调节到一个较低水平(如小于5

×

10

15

cm-3

),且在热处理的过程中需要使用大量的碲化汞粉末,增加了生产成本。

③

宽禁带覆盖层后真空热处理方法是在碲镉汞样品的表面通过镀膜的方式覆盖一层宽禁带的覆盖层材料,然后再将样品放置于真空或一定气氛的环境中进行保温热处理,在热处理的过程中不需要额外的增加汞珠或碲化汞粉末源。宽禁带覆盖层后真空热处理方法得到碲镉汞p型材料的载流子浓度与退火温度有很好的相关性,但这种热处理方式会在碲镉汞表面形成1微米到2微米后的缺陷层,在n-on-p型碲镉汞光伏器件制备过程中需要将缺陷层去掉后才能使用,增加了生产成本和工艺难度。现有技术中,富汞热处理方法和碲化汞粉末源热处理方法的应用最为广泛,而宽禁带覆盖层后真空热处理的方法未见有广泛应用的报道。

5.对于富汞热处理和碲化汞粉末源热处理方法,分别对碲镉汞样品提供了汞源和汞源+碲源,但均未对碲镉汞材料提供镉气保护。在碲镉汞材料的热处理过程中,汞蒸气由碲镉汞表面向碲镉汞内部扩散,热处理结束后会造成碲镉汞材料表面几个到十几个纳米厚度的汞富集区(汞原子占比高于正常的碲镉汞外延层),碲镉汞材料表面层汞富集会造成表面

层组分低于内部碲镉汞材料的组分。而碲镉汞材料表面组分低会降低碲镉汞光伏器件的表面结阻抗,会导致碲镉汞光伏器件表面漏电增大,进而导致碲镉汞光伏器件钝化失效,影响碲镉汞光伏器件的生产良率。

6.由此,目前需要有一种方案来解决现有技术中所存的技术问题。

技术实现要素:

7.本发明提供一种碲镉汞外延材料的p型热处理方法,至少可以解决现有技术中存在的部分问题。

8.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

9.一种碲镉汞外延材料的p型热处理方法,其特征在于,包括如下的步骤:

10.制备碲化汞粉末源和碲镉汞粉末源;

11.利用碲化汞粉末源和碲镉汞粉末源作为热处理源对碲镉汞外延材料进行p型热处理。

12.作为本发明所述的一种碲镉汞外延材料的p型热处理方法的优选方案,其中:p型热处理包括将碲化汞粉末源、碲镉汞外延材料和碲镉汞粉末源依次排列放置在密封性良好的石墨盒中的步骤。

13.作为本发明所述的一种碲镉汞外延材料的p型热处理方法的优选方案,其中:p型热处理包括将石墨盒置于退火炉石英腔中进行加热的步骤。

14.作为本发明所述的一种碲镉汞外延材料的p型热处理方法的优选方案,其中:碲化汞粉末源与碲镉汞外延材料的距离不大于10mm,碲镉汞外延材料与碲镉汞粉末源的距离为80-100mm。

15.作为本发明所述的一种碲镉汞外延材料的p型热处理方法的优选方案,其中:碲化汞粉末源的添加量与碲镉汞外延材料面积的比例为1~1.5克/平方厘米,碲镉汞粉末源的添加量与碲镉汞外延材料面积的比例为1~2克/平方厘米。

16.作为本发明所述的一种碲镉汞外延材料的p型热处理方法的优选方案,其中:热处理过程中,碲镉汞外延材料与碲化汞粉末源处于同一温度,温度为220℃~250℃,碲镉汞粉末源的温度始终保持比碲镉汞外延材料温度高30℃~50℃,热处理过程保温段时间为25~35小时。

17.作为本发明所述的一种碲镉汞外延材料的p型热处理方法的优选方案,其中:热处理得到的p型碲镉汞外延材料在液氮温度下的p型载流子为p=(4.52

×

10

15

)+(t1/8.325-t2/15.113)

×

(1.64

×

10

14

),其中p为碲镉汞p型载流子浓度,单位为cm-3

,t1为碲镉汞外延材料和碲化汞粉末源的热处理温度,t2为碲镉汞粉末源的热处理温度,单位均为k。

18.作为本发明所述的一种碲镉汞外延材料的p型热处理方法的优选方案,其中:碲化汞粉末源的制备方法如下:将汞和碲按照原子比为1:1进行称量,经石英管真空封管后,在750℃~800℃的高压摇摆合成炉中摇摆合成2~10h,炉体关闭加热后,石英管随炉体自然降温冷却,将碲化汞源敲碎成0.5~1毫米大小的粉末颗粒备用。

19.作为本发明所述的一种碲镉汞外延材料的p型热处理方法的优选方案,其中:碲镉汞粉末源的制备方法如下:将镉、汞、碲按照原子比为5~8:2~5:10进行称量,经石英管真空封管后,在620℃~750℃的高压摇摆合成炉中摇摆合成10~20h后,立即将石英管取出,

在冰水中淬火冷却,将碲镉汞源敲碎成0.5~1毫米大小的粉末颗粒备用。

20.本发明的有益效果如下:

21.1、本发明通过在碲镉汞材料热处理过程中采用碲、镉、汞三种元素按一定比例配比的碲镉汞粉末源和碲化汞粉末源作为碲镉汞材料热处理的源,在热处理的过程中对碲镉汞样品同时提供碲蒸气、镉蒸气和汞蒸气,克服了现有技术碲镉汞外延材料p型热处理过程中不进行镉气氛保护导致的碲镉汞外延材料内外组分不均匀的技术缺陷,解决了传统碲镉汞外延材料热处理方式造成的碲镉汞材料表面原子层组分低的问题,在调整碲镉汞p型材料电学参数的同时,也能对碲镉汞材料表面提供碲蒸气和镉气氛保护。

22.2、本发明提供了能一种碲镉汞p型材料的热处理方法,利用此方法可以实现在热处理过程中同时向样品表面提供汞蒸气、碲蒸气和镉蒸发保护,且碲镉汞p型材料液氮温度下的载流子浓度能得到有效地控制,可提高碲镉汞光伏器件的性能和制备良率,有利于降低生产成本,实现工业化批量生产。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

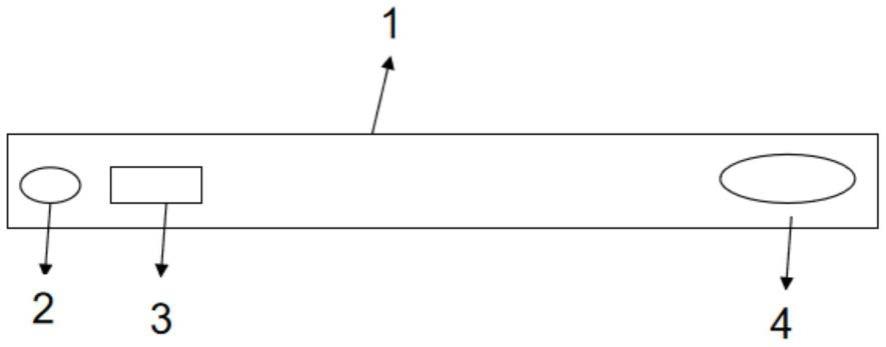

24.图1为本发明碲镉汞外延材料p型热处理示意图;

25.图2为本发明碲镉汞外延材料p型热处理温度变化曲线示意图。

26.附图标号说明:

27.1-石墨盒,2-碲化汞粉末源,3-碲镉汞外延材料,4-碲镉汞粉末源。

28.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

29.下面将结合实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

31.另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

32.本发明提供一种碲镉汞外延材料的p型热处理方法,能够解决了传统碲镉汞外延

材料热处理方式造成的碲镉汞材料表面原子层组分低的问题,使碲镉汞p型外延材料液氮温度下的载流子浓度能得到有效地控制,提高碲镉汞光伏器件的性能和制备良率,降低生产成本,实现工业化批量生产。

33.实施例1

34.本实施例采用合成的方法制备碲镉汞外延材料p型热处理所需用的碲化汞粉末源以及碲镉汞粉末源。

35.一种碲镉汞外延材料的p型热处理方法,包括碲化汞粉末源和碲镉汞粉末源的合成制备。

36.碲化汞粉末源的制备,将汞和碲按照原子比为1:1进行称量,经石英管真空封管后,在750℃的高压摇摆合成炉中摇摆合成4h,炉体关闭加热后,石英管随炉体自然降温冷却,将碲化汞源敲碎成0.8毫米大小的粉末颗。

37.碲镉汞粉末源的制备,将镉、汞、碲按照原子比为6:4:10进行称量,经石英管真空封管后,在650℃的高压摇摆合成炉中摇摆合成20h后,立即将石英管取出,在冰水中淬火冷却,将碲镉汞源敲碎成0.8毫米大小的粉末颗粒备用。

38.实施例2

39.一种富碲液相外延生长的组分x=0.305的碲镉汞外延材料的p型热处理方法,将实施例1制备的碲化汞粉末源和碲镉汞粉末源依次放置在密封性良好的石墨盒中,碲化汞粉末源与碲镉汞外延材料的距离为5mm,碲镉汞外延材料与碲镉汞粉末源的距离为80mm。碲化汞粉末源的添加量与碲镉汞外延材料面积的比例为1.0克/平方厘米,碲镉汞粉末源的添加量与碲镉汞外延材料面积的比例为1.5克/平方厘米。将石墨盒置于退火炉石英腔中进行加热,加热过程中对石英腔通一定流量的流动氢气保护,对碲镉汞外延材料进行p型热处理,控制碲镉汞外延材料与碲化汞粉末源的加热温度为220℃,碲镉汞粉末源的加热温度为250℃,p型热处理时间为25小时。完成碲镉汞外延材料的p型热处理后,在液氮温度-196℃温度下进行霍尔检测,测得的p型载流子浓度为8.63

×

10

15

cm-3

。

40.实施例3

41.一种碲镉汞外延材料的p型热处理方法,将实施例1制备的碲化汞粉末源和碲镉汞粉末源依次放置在密封性良好的石墨盒中,碲化汞粉末源与碲镉汞外延材料的距离为8mm,碲镉汞外延材料与碲镉汞粉末源的距离为100mm。碲化汞粉末源的添加量与碲镉汞外延材料面积的比例为1.2克/平方厘米,碲镉汞粉末源的添加量与碲镉汞外延材料面积的比例为1.5克/平方厘米。将石墨盒置于退火炉石英腔中进行加热,对组分x=0.305的碲镉汞外延材料进行p型热处理,控制碲镉汞外延材料与碲化汞粉末源的加热温度为240℃,碲镉汞粉末源的加热温度为280℃,p型热处理时间为28小时。完成碲镉汞外延材料的p型热处理后,在液氮温度-196℃温度下进行霍尔检测,测得的p型载流子浓度为8.74

×

10

15

cm-3

。

42.实施例4

43.一种碲镉汞外延材料的p型热处理方法,将实施例1制备的碲化汞粉末源和碲镉汞粉末源依次放置在密封性良好的石墨盒中,碲化汞粉末源与碲镉汞外延材料的距离为10mm,碲镉汞外延材料与碲镉汞粉末源的距离为100mm。碲化汞粉末源的添加量与碲镉汞外延材料面积的比例为1.5克/平方厘米,碲镉汞粉末源的添加量与碲镉汞外延材料面积的比例为1.5克/平方厘米。将石墨盒置于退火炉石英腔中进行加热,对组分x=0.305的碲镉汞

外延材料进行p型热处理,控制碲镉汞外延材料与碲化汞粉末源的加热温度为250℃,碲镉汞粉末源的加热温度为300℃,p型热处理时间为30小时。完成碲镉汞外延材料的p型热处理后,在液氮温度-196℃温度下进行霍尔检测,测得的p型载流子浓度为8.69

×

10

15

cm-3

。

44.实施例5

45.一种碲镉汞外延材料的p型热处理方法,将实施例1制备的碲化汞粉末源和碲镉汞粉末源依次放置在密封性良好的石墨盒中,碲化汞粉末源与碲镉汞外延材料的距离为10mm,碲镉汞外延材料与碲镉汞粉末源的距离为80mm。碲化汞粉末源的添加量与碲镉汞外延材料面积的比例为1.5克/平方厘米,碲镉汞粉末源的添加量与碲镉汞外延材料面积的比例为1.5克/平方厘米。将石墨盒置于退火炉石英腔中进行加热,对组分x=0.305的碲镉汞外延材料进行p型热处理,控制碲镉汞外延材料与碲化汞粉末源的加热温度为250℃,碲镉汞粉末源的加热温度为280℃,p型热处理时间为35小时。完成碲镉汞外延材料的p型热处理后,在液氮温度-196℃温度下进行霍尔检测,测得的p型载流子浓度为8.90

×

10

15

cm-3

。

46.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1