回收再利用REBCO块材中间层晶体生长超导块材的方法

回收再利用rebco块材中间层晶体生长超导块材的方法

技术领域

1.本发明属于超导材料再生长回收方法技术领域,具体涉及一种回收再利用rebco块材的中间层晶体生长超导块材的方法,尤其是涉及一种回收再利用熔融生长后rebco块材的中间层晶体生长超导块材的方法。

背景技术:

2.自reba2cu3o

x

(简称rebco、re123、稀土钡铜氧,其中re选自y、gd、sm、nd等)超导体被发现以来,因其完全抗磁性,高临界电流密度和高冻结磁场等性质所带来的巨大商业潜能,如飞轮储能,永磁体,磁悬浮力元件等,引起了人们广泛的关注。然而,其过高的制备成本一直制约其发展。昂贵的籽晶成本,如膜籽晶或块体籽晶,是造成超导体块材制备成本过高的因素之一。另一方面,昂贵的原材料成本,如稀土元素粉末,银、铂贵金属等,及高达30%的rebco块材常规的熔融批量生长工艺的失败率,也严重局限其大规模的应用。因此,为了追求更高的资源利用率,如何从已经熔融生长(melt-textured growth,简称mtg)的rebco块材实现再回收,有效节约成本,一直是一个热门的研究课题。

3.在整个rebco体系中,籽晶材料一般分为薄膜籽晶和块体籽晶两大类。薄膜籽晶指的是在mgo基板上沉积生长ndbco或ybco薄膜,并利用此薄膜的过热性能使其在高温下保持热稳定并随着缓慢冷却诱导样品生长。块体籽晶指的是,首先生长ndbco或smbco的单畴或多畴块材,并对该样品的单畴区域进行切割,挑选出品相上佳的小块体作为籽晶。由于结构中的气孔等造成的致密性原因,块体籽晶一般只能用于诱导熔点低于自身的材料的生长。显而易见,薄膜籽晶的制备流程、使用方法均比块体籽晶简便,适用范围大于后者,因此成为目前最受欢迎的籽晶材料。然而,目前世界上批量生产并销售ndbco薄膜籽晶的公司仅德国有一家,国内乃至世界范围内的所有块材研究小组均从该公司购买。考虑到国内制备ndbco薄膜仍处于实验室阶段,未孵化落地。若能在便利性的前提下找到合适的薄膜籽晶替代品,一定程度上减少对薄膜籽晶的依赖,将进一步推动rebco超导块材的产业化应用。

技术实现要素:

4.经过对现有技术的检索,当前几乎没有对rebco熔融法生长后的块材的中间层晶体进行回收再利用的先例。因此,探索中间层晶体的回收就变得很有意义。

5.为实现上述目的,本发明提供了一种回收再利用reybco熔融法生长后的中间层晶体生长超导块材的方法,包括如下工序:

6.(1)按照re:ba:cu=1:2:3和re:ba:cu=2:1:1的比例,称取re2o3、baco3和cuo粉末,分别配制成re123和re211的原始粉末;

7.(2)将原始粉料充分混合均匀,在空气环境下890-910℃烧结40-50小时,再次研磨、烧结,重复三次,分别得到re123和re211纯相粉末;

8.(3)将1mol re123纯相粉末和0.3mol re211纯相粉末与ceo2配料,混合,得到前驱粉料;

9.(4)将所述前驱粉料称量、放入模具,压制成具有圆柱形状的前驱体;

10.(5)从已生长的带中间层的rebco块材上剥离下中间层及最初膜籽晶的mgo基底;

11.(6)将所得rebco中间层的晶体的侧面和下表面用细砂纸打磨抛光平整,并放置在rebco块材前驱体的上表面的中心处;

12.(7)将放置好的整个前驱体置于生长炉中进行顶部籽晶熔融织构法生长,制得中间层晶体诱导的rebco高温超导块材。

13.进一步地,所述re选自于y、gd、sm、nd。当re为nd时,步骤(1)至步骤(3)中的re211为nd422。

14.进一步地,步骤(2)中,在空气环境下900℃烧结48小时。

15.进一步地,步骤(2)中,所述ceo2的加入量为re123和re211纯相粉末重量之和的1wt%。

16.进一步地,步骤(4)中,当模具直径为20mm时,所述前驱粉料称量10g;或者当模具直径为30mm时,所述前驱粉料称量30g。

17.进一步地,步骤(5)中,所述中间层晶体的直径为8mm或4.5mm。

18.进一步地,步骤(7)中,生长炉的具体温度程序为:

19.a、从室温开始经过4h升温至900℃,保温4h;

20.b、继续加热1h,升温至所述rebco材料熔点以上10-15k,保温45min;

21.c、在6min内,快速降温至所述rebco材料熔点;

22.d、以0.3~0.6k/h的冷速缓慢降温生长100h;

23.e、在4h内随炉快速冷却。

24.在另一个方面,本发明提供由上述方法制备获得的rebco超导块材。

25.进一步地,所述超导块材选自于ybco、gdbco、smbco、ndbco。

26.进一步地,当所述ybco超导块材的直径为16mm时,其冻结磁场为0.4-0.7t;或者当所述ybco超导块材的直径为25mm时,其冻结磁场为0.6-0.9t。

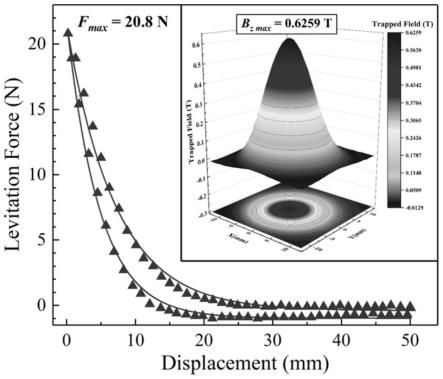

27.进一步地,当所述ybco超导块材的直径为16mm时,其磁悬浮力为20n;或者当所述ybco超导块材的直径为25mm时,其悬浮磁力为50-70n。

28.技术效果

29.本发明回收中间层晶体并再利用它生长新的块材,中间层与块材主体最初都是相同的粉末压制而成,后经过籽晶诱导生长成晶体。因此,作为籽晶最先诱导的部分,中间层具有相当良好的晶体结构,可以起到“籽晶”的作用诱导新的块材生长。本发明对中间层晶体进行回收利用,可以作为薄膜籽晶的部分替代品,且其诱导生长的超导块材展现出与薄膜籽晶诱导下相近(甚至略高)的性能。

30.其次,中间层晶体的优势之前很少被人认识,因而往往在生长结束后被弃置,发明人突破性地认识到中间层晶体可能具有高结晶度、高热稳定性的双重优势,因此充分满足作为籽晶的要求。本发明通过对工艺参数的优化,发现中间层晶体确实能够在合适的生长程序下诱导新的样品生长,这不仅解决了上述薄膜籽晶问题,还达到了节约资源与成本的目的。

31.此外,中间层晶体要能够作为籽晶,必须要承受高于其自身熔点的温度,以保证新的前驱体粉末充分熔化。通过实验与表征,发明人发现中间层晶体确实能够承受住高于其

自身熔点约为10k的温度,具有高热稳定性。这是它的一大优势。通过tof-sims,发明人发现中间层籽晶与原薄膜籽晶接触的部分含有少量扩散下来的mg元素,而mg被证实可以提高rebco材料的熔点。通过光学显微镜,发明人发现中间层籽晶具有低孔洞率,这意味着较高的致密度,即不容易让熔体渗透进晶体而造成晶体熔化。中间层晶体具有高热稳定性,能够在高于其自身熔点约为10k的温度稳定45min以上,保证了其晶体结构不变,保证了后面对样品的诱导。

附图说明

32.图1是本发明实施例1用中间层晶体成功诱导生长的ybco超导块材的俯视图;

33.图2是本发明实施例1用中间层晶体成功诱导生长的ybco超导块材的性能图,曲线为磁悬浮力曲线,3d图为冻结磁场图。

具体实施方式

34.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

35.制备实施例

36.本实施例为用薄膜籽晶制备ybco高温超导块材的方法,包括如下步骤:

37.1、按照y:ba:cu=1:2:3和y:ba:cu=2:1:1的比例,称取y2o3、baco3和cuo粉末,分别配制成y123和y211的原始粉末;

38.2、将y123和y211的原始粉料充分混合均匀,在空气环境下900℃烧结48小时,分别得到y123和y211纯相粉末。为保证最终获得组分均匀单一的y123和y211纯相粉末,将烧结后的粉末再次研磨、烧结,相同工艺共重复三次。

39.3、将获得的y123和y211纯相粉末按照1mol y123+0.3mol y211+1wt%ceo2(相对于y123和y211纯相粉末重量之和)的组分配料,充分碾磨混合均匀,得到前驱粉料。

40.4、根据模具直径不同,将所述粉料称取合适质量,放入模具,压制圆柱形状的前驱体1个。若模具直径为20mm,需称量10g。若模具直径为30mm,需称量30g。

41.5、采用顶部籽晶熔融织构法,将尺寸为2mm

×

2mm的c轴取向的ndbco/ybco/mgo薄膜的籽晶材料放置在所得圆柱形前驱体顶部,其中,2mm

×

2mm表示薄膜籽晶的长和宽均为2mm。

42.6、将放置好的整个前驱体置于生长炉中进行顶部籽晶熔融织构法生长。生长炉的具体温度程序为:

43.a、从室温开始经过4h升温至900℃,保温4h。

44.b、继续加热1h,升温至1045~1085℃,保温1h。

45.c、在20~40min内,快速降温至1005℃。

46.d、以0.3~0.6k/h的冷速缓慢降温生长100h。

47.e、在4h内随炉快速冷却,制得薄膜籽晶诱导的ybco高温超导块材。

48.实施例1

49.本实施例的一种回收再利用ybco熔融法生长后的中间层晶体生长超导块材的方

法,包括如下工序:

50.1、按照y:ba:cu=1:2:3和y:ba:cu=2:1:1的比例,称取y2o3、baco3和cuo粉末,分别配制成y123和y211的原始粉末;

51.2、将y123和y211的原始粉料分别充分混合均匀,在空气环境下900℃烧结48小时,分别得到y123和y211纯相粉末。为保证最终获得组分均匀单一的y123和y211纯相粉末,将烧结后的粉末再次研磨、烧结,相同工艺共重复三次。

52.3、将获得的y123和y211的纯相粉末按照1mol y123+0.3mol y211+1wt%ceo2(相对于y123和y211纯相粉末重量之和)的组分配料,充分碾磨混合均匀,得到前驱粉料。

53.4、根据模具直径不同,将所述粉料称取合适质量,放入模具,压制圆柱形状的前驱体1个。若模具直径为20mm,需称量10g。若模具直径为30mm,需称量30g。

54.5、使用美工刀或其他切割设备从制备实施例中已生长的带中间层的ybco块材上剥离下中间层及最初膜籽晶的mgo基底。因熔融生长过程中中间层在籽晶的诱导下同样结晶,具有了ybco晶格结构,所以称为中间层晶体。该中间层晶体可能的直径约为8mm或4.5mm,保存备用。

55.6、将所得ybco中间层晶体的侧面和下表面用细砂纸轻轻打磨抛光平整,并放置在ybco块材前驱体的上表面的中心处。

56.7、将放置好的整个前驱体置于生长炉中进行顶部籽晶熔融织构法生长。生长炉的具体温度程序为:

57.a、从室温开始经过4h升温至900℃,保温4h。

58.b、继续加热1h,升温至1015℃,保温45min。

59.c、在6min内,快速降温至1005℃。

60.d、以0.3~0.6k/h的冷速缓慢降温生长100h。

61.e、在4h内随炉快速冷却,制得中间层晶体诱导的ybco高温超导块材。

62.得到的中间层晶体诱导的ybco样品的俯视图如图1所示,可以看出,上表面,4条生长径线清晰可见,具有良好的单畴特性。

63.超导块材性能测试方法:

64.本实施例中制备的样品的超导性能由磁悬浮力和冻结磁场表征。

65.在测试前,先剥去完全生长的ybco样品的籽晶(即中间层晶体),并在流动的氧气环境中以450摄氏度退火240h。在样品零场冷至液氮温度并置于表面磁场为0.55t的ndfeb永磁体下测量磁悬浮力,结果如图2(磁悬浮力曲线)所示,可以看出,当所述ybco超导块材的直径为16mm(使用模具直径为20mm)时,其磁悬浮力为20n;或者当所述ybco超导块材的直径为25mm(使用模具直径为30mm)时,其悬浮磁力为50-70n。

66.将样品先在2t的外场(平行于样品c轴)下场冷至77k,稳定15分钟后由霍尔探头(在样品上方0.7mm处)扫描得到冷冻磁场,结果如图2(3d图)所示,当所述ybco超导块材的直径为16mm(使用模具直径为20mm)时,其冻结磁场为0.4-0.7t;或者当所述ybco超导块材的直径为25mm(使用模具直径为30mm)时,其冻结磁场为0.6-0.9t。

67.本实施例中,中间层晶体诱导生长得到的ybco超导块材和正常生长的块材具有一致的超导转变温度和相近的超导性能(冻结磁场、磁悬浮力等)。

68.实施例2

69.本实施例提供一种回收再利用gdbco熔融法生长后的中间层晶体生长超导块材的方法,包括如下工序:

70.1、按照gd:ba:cu=1:2:3和gd:ba:cu=2:1:1的比例,称取gd2o3、baco3和cuo粉末,分别配制成gd123和gd211的原始粉末;

71.2、将gd123和gd211的原始粉料充分混合均匀,在空气环境下900℃烧结48小时,分别得到gd123和gd211的纯相粉末。为保证最终获得组分均匀单一的gd123和gd211纯相粉末,将烧结后的粉末再次研磨、烧结,相同工艺共重复三次。

72.3、将获得的gd123和gd211的纯相粉末按照1mol gd123+0.3mol gd211+1wt%ceo2(相对于gd123和gd211纯相粉末重量之和)的组分配料,充分碾磨混合均匀,得到前驱粉料。

73.4、根据模具直径不同,将所述粉料称取合适质量,放入模具,压制圆柱形状的前驱体1个。若模具直径为20mm,需称量10g。若模具直径为30mm,需称量30g。

74.5、使用美工刀或其他切割设备从已生长的带中间层的gdbco块材上剥离下中间层及最初膜籽晶的mgo基底。因熔融生长过程中中间层在籽晶的诱导下同样结晶,具有了gdbco晶格结构,所以称为中间层晶体。该中间层晶体可能的直径约为8mm或4.5mm,保存备用。

75.6、将所得gdbco中间层晶体的侧面和下表面用细砂纸轻轻打磨抛光平整,并放置在ybco块材前驱体的上表面的中心处。

76.7、将放置好的整个前驱体置于生长炉中进行顶部籽晶熔融织构法生长。生长炉的具体温度程序为:

77.a、从室温开始经过4h升温至900℃,保温4h。

78.b、继续加热1h,升温至1055℃,保温45min。

79.c、在6min内,快速降温至1045℃。

80.d、以0.3~0.6k/h的冷速缓慢降温生长100h。

81.e、在4h内随炉快速冷却,制得中间层晶体诱导的gdbco高温超导块材。

82.上述得到的gdbco样品具有良好的单畴特性,4条生长径线清晰可见。

83.经实施例1中相同的性能测试,中间层晶体诱导生长得到的gdbco超导块材和正常生长的块材具有一致的超导转变温度和相近的冻结磁场和磁悬浮力。

84.实施例3

85.本实施例的一种回收再利用smbco熔融法生长后的中间层晶体生长超导块材的方法,包括如下工序:

86.1、按照sm:ba:cu=1:2:3和sm:ba:cu=2:1:1的比例,称取sm2o3、baco3和cuo粉末,分别配制成sm123和sm211的原始粉末;

87.2、将sm123和sm211的原始粉料充分混合均匀,在空气环境下900℃烧结48小时,得到sm123和sm211的纯相粉末。为保证最终获得组分均匀单一的sm123和sm211的纯相粉末,将烧结后的粉末再次研磨、烧结,相同工艺共重复三次。

88.3、将获得的sm123和sm211的纯相粉末按照1mol sm123+0.3mol sm211+1wt%ceo2(相对于sm123和sm211纯相粉末重量之和)的组分配料,充分碾磨混合均匀,得到前驱粉料。

89.4、根据模具直径不同,将所述粉料称取合适质量,放入模具,压制圆柱形状的前驱体1个。若模具直径为20mm,需称量10g。若模具直径为30mm,需称量30g。

90.5、使用美工刀或其他切割设备从已生长的带中间层的smbco块材上剥离下中间层及最初膜籽晶的mgo基底。因熔融生长过程中中间层在籽晶的诱导下同样结晶,具有了smbco晶格结构,所以称为中间层晶体。该中间层晶体可能的直径约为8mm或4.5mm,保存备用。

91.6、将所得smbco中间层晶体的侧面和下表面用细砂纸轻轻打磨抛光平整,并放置在smbco块材前驱体的上表面的中心处。

92.7、将放置好的整个前驱体置于生长炉中进行顶部籽晶熔融织构法生长。生长炉的具体温度程序为:

93.a、从室温开始经过4h升温至900℃,保温4h。

94.b、继续加热1h,升温至1075℃,保温45min。

95.c、在15min内,快速降温至1065℃。

96.d、以0.3~0.6k/h的冷速缓慢降温生长100h。

97.e、在4h内随炉快速冷却,制得中间层晶体诱导的smbco高温超导块材。

98.上述得到的smbco样品具有良好的单畴特性,4条生长径线清晰可见。

99.经实施例1中相同的性能测试,中间层晶体诱导生长得到的smbco超导块材和正常生长的块材具有一致的超导转变温度和相近的冻结磁场和磁悬浮力。

100.实施例4

101.本实施例的一种回收再利用ndbco熔融法生长后的中间层晶体生长超导块材的方法,包括如下工序:

102.1、按照nd:ba:cu=1:2:3和nd:ba:cu=2:1:1的比例,称取nd2o3、baco3和cuo粉末,分别配制成nd123和nd422的原始粉末;

103.2、将nd123和nd422的原始粉料充分混合均匀,在空气环境下900℃烧结48小时,得到nd123和nd422的纯相粉末。为保证最终获得组分均匀单一的nd123和nd422的纯相粉末,将烧结后的粉末再次研磨、烧结,相同工艺共重复三次。

104.3、将获得的nd123和nd422的纯相粉末按照1mol nd123+0.30mol nd422+1wt%ceo2(相对于nd123和nd422纯相粉末重量之和)的组分配料,充分碾磨混合均匀,得到前驱粉料。

105.4、根据模具直径不同,将所述粉料称取合适质量,放入模具,压制圆柱形状的前驱体1个。若模具直径为20mm,需称量10g。若模具直径为30mm,需称量30g。

106.5、使用美工刀或其他切割设备从已生长的带中间层的ndbco块材上剥离下中间层及最初膜籽晶的mgo基底。因熔融生长过程中中间层在籽晶的诱导下同样结晶,具有了ndbco晶格结构,所以称为中间层晶体。该中间层晶体可能的直径约为8mm或4.5mm,保存备用。

107.6、将所得ndbco中间层晶体的侧面和下表面用细砂纸轻轻打磨抛光平整,并放置在ndbco块材前驱体的上表面的中心处。

108.7、将放置好的整个前驱体置于生长炉中进行顶部籽晶熔融织构法生长。生长炉的具体温度程序为:

109.a、从室温开始经过4h升温至900℃,保温4h。

110.b、继续加热1h,升温至1085℃,保温45min。

111.c、在40min内,降温至1075℃。

112.d、以0.2~0.4k/h的冷速缓慢降温生长100h。

113.e、在4h内随炉快速冷却,制得中间层晶体诱导的ndbco高温超导块材。

114.上述得到的ndbco样品具有良好的单畴特性,4条生长径线清晰可见。

115.经实施例1中相同的性能测试,中间层晶体诱导生长得到的ndbco超导块材和正常生长的块材具有一致的超导转变温度和相近的冻结磁场和磁悬浮力。

116.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,如使用熔点较高的ndbco或smbco中间层晶体生长熔点较低的gdbco或ybco块材,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1