一种耐高温的磷酸盐结合浇注料的制作方法

1.本发明属于耐火材料领域,具体涉及一种耐高温的磷酸盐结合浇注料。

背景技术:

2.磷酸盐结合浇注料是采用结合剂将耐火各组分结合形成的可浇注的耐火材料。目前,相关资料表明,氧化镁作为结合剂时,硬化效果好,其结合机理如图1所示:磷酸与结合剂氧化镁(mgo)反应生成磷酸镁从而使材料硬化。

3.但是mgo作为结合剂存在如下问题:首先,其硬化时间随气温不同而变化显著;其次是硬化形成的磷酸镁耐热性能差,其在1200℃的高温下会发生物相变化,生成液相,反应过程如图2所示。以mgo作为结合剂的磷酸盐结合浇注料制备的产品在高温浇注时热膨胀曲线图3所示,磷酸结合浇注料在1150℃时开始收缩,考虑到铝合金实际熔炼过程中带入的k/na等杂质会固溶至材料中,降低材料的耐火度,所以磷酸结合浇注料的最大工作温度不建议超过1100℃。

4.然而,实际生产中,炉内渣线位置的温度超过1100℃的情况时有发生,现有的磷酸盐结合浇注料做成的内衬材料在此处会液出现机械强度降低,容易损坏现象,影响产品的使用寿命,因此亟需研发耐受更高温度的磷酸盐结合浇注料。

技术实现要素:

5.针对上述存在的问题及为了达到上述的目的,本发明提供一种耐高温的磷酸盐结合浇注料,对原有的配方进行改进,以白刚玉和板状刚玉做基料,对主原料粒度分布改进,采用氧化铝粉同比例代替硅灰,加入镁砂,并控制加水量和氧化铝粉加入量,使磷酸盐结合浇注料的工作温度超过1200℃。具体技术方案如下:

6.一种耐高温的磷酸盐结合浇注料,以质量百分比计,其原料由以下组分组成:

7.白刚玉粉55~65%,

8.板状刚玉粉25~35%,

9.磷酸二氢铝粉5~6%,

10.氧化铝粉2~5%,

11.镁砂0.25~1.25%。

12.前述的耐高温的磷酸盐结合浇注料,所述白刚玉粉的包括白刚玉粗粉和白刚玉细粉;所述白刚玉粗粉的粒度为2~4mm,所述白刚玉细粉的粒度为0~2mm;且所述白刚玉粗粉和白刚玉细粉的重量比为9:5。

13.前述的耐高温的磷酸盐结合浇注料,所述板状刚玉粉的包括板状刚玉粗粉和板状刚玉细粉;所述板状刚玉粗粉的粒度为3~5mm,所述板状刚玉细粉的粒度为0.5~2mm;所述板状刚玉粗粉和板状刚玉细粉的重量比为3:2。

14.前述的耐高温的磷酸盐结合浇注料,所述氧化铝粉为双峰氧化铝粉或zl-氧化铝粉;优选为zl-氧化铝粉;且zl-氧化铝粉的量优选占磷酸盐结合浇注料原料总质量的4%。

15.前述的耐高温的磷酸盐结合浇注料,所述镁砂为电熔镁砂或烧结镁砂;优选为烧结镁砂;且烧结镁砂的量占磷酸盐结合浇注料原料总质量的1%

16.本发明的有益效果:

17.1)本发明耐高温的磷酸盐结合浇注料,在原有的配方基础上进行改进,以白刚玉和板状刚玉做基料,对主原料粒度分布改进,采用氧化铝粉同比例代替硅灰,并加入镁砂,结合控制加水量和氧化铝粉加入量,提升其工作温度;打破产品的使用温度受限于结合剂只能在1200℃以内工作的限制,避免炉内渣线位置因超温工作机械强度降低的问题,延长产品的使用寿命。

18.2)本发明耐高温的磷酸盐结合浇注料采用氧化铝粉同比例代替硅灰,避免因引入硅灰产生刚玉瘤的风险,提高了基质部分的纯度并提高流动性,使产品更耐高温、膨胀量更小。

19.3)本发明耐高温的磷酸盐结合浇注料所用镁砂选择烧结镁砂并结合控制加水量避免了产品在烘干的过程的起泡开裂现象;且通过控制氧化铝粉加入量在4%,使产品工作温度提升产品的耐高温性能有明显提高,在1500℃内材料不收缩的,同时保证较好的机械性能

附图说明

20.图1为磷酸盐结合浇注料结合机理;

21.图2为磷酸盐结合浇注料在1200℃的高温下会发生物相变化生成液相的反应过程;

22.图3为以mgo作为结合剂的磷酸盐结合浇注料制备的产品热膨胀曲线图;

23.图4为含同比例氧化铝粉和硅灰的磷酸盐结合浇注料试条热膨胀曲线图;

24.图5为含不同氧化铝粉磷酸盐结合浇注料试条热膨胀曲线图;

25.图6为不同氧化铝粉含量磷酸盐结合浇注料试条热膨胀曲线图;

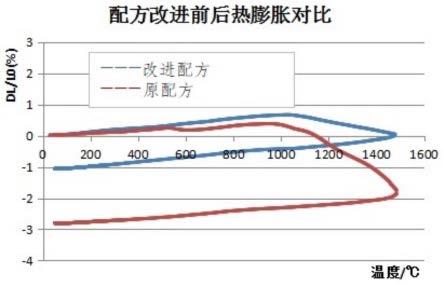

26.图7为本发明改进配方与原配方磷酸盐结合浇注料试条热膨胀曲线图。

具体实施方式

27.为使本发明的目的、技术方案和优点更加清楚,下面将结合实施例,对本发明的技术方案进行清楚、完整地描述。

28.实施例1

29.本实施例是一种耐高温的磷酸盐结合浇注料,以质量百分比计,其原料由以下组分组成:白刚玉粉55~65%,板状刚玉粉25~35%,磷酸二氢铝粉5~6%,氧化铝粉2~5%,镁砂0.25~1.25%。在原有的配方基础上进行改进,以白刚玉和板状刚玉做基料,对主原料粒度分布改进,采用氧化铝粉同比例代替硅灰及加入镁砂,并控制氧化铝粉加入量,提升其工作温度;打破产品的使用温度受限于结合剂只能在1200℃以内工作的限制,避免炉内渣线位置因超温工作机械强度降低的问题,延长产品的使用寿命。并且采用氧化铝粉同比例代替硅灰,避免因引入硅灰产生刚玉瘤的风险,提高了基质部分的纯度并提高流动性,使产品更耐高温、膨胀量更小。

30.本实施例中,所述白刚玉粉和板状刚玉粉,均包括粗粉和细粉;所述白刚玉粗粉的

粒度为2~4mm,白刚玉细粉的粒度为0~2mm;板状刚玉粗粉的粒度3~5mm,板状刚玉细粉的粒度为0.5~2mm。原始配方中,白刚玉粉和板状刚玉粉的含量相当,但在试验过程中发现白刚玉产品的机械强度稍高,而且考虑到白刚玉耐磨性能好,所以选择提高白刚玉粉含量,使白刚玉粉和板状刚玉粉的质量比为2:1。并且考虑到原始配方物料的流动性较差,凝固时间短,因此本实施例降低白刚玉的颗粒度,提高白刚玉细粉的比例。根据试验结果表明,优选将白刚玉粗粉和白刚玉细粉的重量比为9:5时物料流动性明显提高。所述镁砂为电熔镁砂或烧结镁砂;优选为烧结镁砂。实验发现,加入镁砂的磷酸盐结合浇注料做出的试条在110℃烘干的过程中有起泡开裂的现象。探讨可能是磷酸二氢铝未完全反应导致的,后续通过改变镁砂加入量、采用活性更高的镁砂(烧结、电熔)、增加试条养护时间、添加稳定剂等方法进行改善,发现效果不是很理想,仍出现起鼓的现象。而且在测试过程中发现,两种比例的镁砂(烧结镁砂和电熔镁砂)加入量对材料的鼓起、耐高温影响不是特别大。经过大量试验发现鼓起的主要原因是水加入量不够,在多加水情况下磷酸二氢铝能够反应完全,在烘干过程中不起鼓,实验表明水的加入量为6%的情况下最为合适。但是由于电熔镁砂可能活性好,反应时间长,仍会有起鼓现象,所以优选采用烧结镁砂,其用量在0.25~1.25%,优选为1%的用量可使产品工作温度提升产品的耐高温性能有明显提高,在1500℃内材料不收缩的,同时保证较好的机械性能。

31.实施例2

32.本实施例为考察氧化铝粉同比例代替硅灰对磷酸盐结合浇注料热膨胀系数的影响。原始配方中采用硅灰,并且流动性较差而且凝固时间短;另外引入硅灰也提高了产生刚玉瘤的风险。为提高基质部分的纯度,阻断产生刚玉瘤的可能性,本实施例采用氧化铝粉同比例代替硅灰,具体配方如下:

33.改进配方:白刚玉粉60%,板状刚玉粉30%,磷酸二氢铝5%,氧化铝粉4%,镁砂1%;对比配方:白刚玉粉60%,板状刚玉粉30%,磷酸二氢铝5%,硅灰4%,镁砂1%。其他条件完全相同。

34.实验发现相同加水量情况下,以氧化铝粉同比例代替硅灰的改进组物料流动性有所提高。将两试验组的物料分别浇注成试条产品分别进行热膨胀测试,结果如图4所示,发现氧化铝粉产品比加入硅灰产品更耐高温且膨胀量更小。

35.实施例3

36.本实施例为基于实施例2的改进配方考察不同氧化铝粉对磷酸盐结合浇注料热膨胀系数的影响。实施例2的试验结果表明,氧化铝(zl-氧化铝粉)可以提高材料的流动性和耐高温能力。那么,使用其他氧化铝粉(双峰氧化铝粉)或者改用板状刚玉细粉(zt)代替是否有一样的效果,实验室对三种情况进行了试验,设计如表1所示:

37.表1.不同氧化铝粉磷酸盐结合浇注料配方

38.原料配方1配方2配方3zl-氧化铝粉4%

ꢀꢀ

板状刚玉细粉zt 4% 双峰氧化铝粉

ꢀꢀ

4%其他组分不变不变不变

39.将三个配方的物料分别浇注成试条产品分别进行热膨胀测试,结果如图5所示,发

现加入氧化铝粉的产品耐高温性能明显更强,而且双峰氧化铝粉稍强一些,试条的机械强度也优异,但是烘干过程都出现起泡开裂。综合考虑,zl-氧化铝粉已经可以满足产品的使用工况。

40.实施例4

41.本实施例为基于实施例2和3的实验结果,考察氧化铝粉的用量对磷酸盐结合浇注料热膨胀系数的影响。实施例2和3的试验结果表明,zl-氧化铝粉即可以提高材料的流动性和耐高温能力。那么,是不是加入量越多越好,本实施例对zl-氧化铝粉加入量的情况进行了验证,配方设计如下:本实施例共设计5组实验,其配方是在实施例2的改进配方上进行的,具体配方如表2所示:

42.表2.不同氧化铝粉含量磷酸盐结合浇注料配方

43.原料配方4配方5配方6配方7配方8zl-氧化铝粉4%4%4%6%8%烧结镁砂0.25%1%1.25%1%1%其他组分不变不变不变不变不变

44.将上述不同配方的磷酸盐结合浇注料制成试条进行热膨胀试验,结果如图6所示,结果显示加入4%的zl-氧化铝粉对产品的耐高温性能有明显提高,在1500℃内材料不收缩,同时不同镁砂加入量的热膨胀基本一致,综合考虑成本因素等确定采用加4%的zl-氧化铝粉较为合适。

45.实施例5

46.本实施例是考察对比实施例2中的改进配方与原有配方磷酸盐结合浇注料制备的产品高温下机械强度和热膨胀系数。

47.改进配方:白刚玉粉60%(9:5),板状刚玉粉30%(3:2),磷酸二氢铝5%,氧化铝粉4%,镁砂1%;

48.原配方:白刚玉粉45%(2:1),板状刚玉粉45%(2:1),磷酸二氢铝5%,硅灰4%,镁砂1%。

49.将两个配方的物料分别浇注成试条产品分别进行不同温度下的机械性能测试和热膨胀测试,结果如表3和图7所示。

50.表3.不同氧化铝粉含量磷酸盐结合浇注料配方

51.52.结果显示,改进过后的800℃强度有所提高;1400℃的强度相较800℃和1200℃下降不大,说明产品的工作温度有所提高。经过改进后,磷酸结合浇注料产品的性能有所提升,工作温度明显提高。

53.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的。此外,应当理解,虽然本说明书按照实施方式加以描述,但并非只包含一个的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1