一种新型高钛高炉渣渣罐防粘喷涂料的制作方法

1.本发明涉及炼钢渣罐防粘渣喷涂料技术领域,具体来说,涉及一种新型高钛高炉渣渣罐防粘喷涂料。

背景技术:

2.高钛型高炉渣处理方式是把炉渣运输到指定区域,利用渣罐车上的电机驱动渣罐倾翻渣罐内的高炉渣,由于高炉渣内的化学成分含较高的tio2,黏性高,熔融状态下流动性差,极易粘挂在内壁和罐底上,很难一次性把渣罐内的高炉渣翻干净,必须借助外力作用击打渣罐罐底才能迫使渣罐内的高炉渣彻底脱落,国内某钢铁厂处理高钛型高炉渣的方式是用轨道吊车吊一个3吨重的铁锤,碰撞击打渣罐底部,利用外力作用清除渣罐内的残渣,由于碰撞,渣罐极易发生破裂或变形,一旦渣罐破裂变形,不但需要人工处理,而且很容易发生事故,长时间作业还会造成铁路吊车损坏,修理吊车成本高,影响生产,此外,每年要新购渣罐,导致其生产成本增加。

3.现有的防粘渣涂料是活性石灰,其防粘渣效果不理想,渣罐脱渣困难,渣罐内存在30%~40%粘渣,效率较低。

技术实现要素:

4.针对相关技术中的问题,本发明提出一种新型高钛高炉渣渣罐防粘喷涂料,以解决现有技术中防粘渣涂料的防粘渣效果不理想,渣罐脱渣困难的问题。

5.为实现上述目的,本发明提供如下技术方案:一种新型高钛高炉渣渣罐防粘喷涂料,以质量份数计,原料包括以下组分:脱硫石膏60~70份,铝矾土颗粒料10~13份,铝矾土粉料8~10份,金属硅粉1.5~2.5份,氧化锆0.5~3份,碳化硅2~5份,有机纤维素3~5份,六偏磷酸钠0.3~0.5份,外加占上述原料总重50%~70%的水。

6.在可能的一个设计中,其中,粒度为0~1mm铝矾土颗粒料,粒度为325目铝矾土粉料,粒度为180目金属硅粉,粒度为325目氧化锆,粒度为180目碳化硅。

7.在可能的一个设计中,铝矾土粉料按重量计含al2o3含量为≥80%、fe2o3含量≤3%,cao含量≤0.6%,耐火度≥1790℃。

8.在可能的一个设计中,所述的氧化锆其制备方法为:将氧氯化锆用盐酸或甲醇重结晶,经高温煅烧,制得成品。

9.在可能的一个设计中,所述的碳化硅按重量计含有sic≥70%。

10.在可能的一个设计中,脱硫石膏粒度为200目。

11.在可能的一个设计中,以质量份数计,原料包括以下组分:脱硫石膏70份,铝矾土颗粒料13份,铝矾土粉料10份,金属硅粉2.5份,氧化锆3份,碳化硅5份,有机纤维素5份,六偏磷酸钠0.5份,外加占上述原料总重70%的水。

12.在可能的一个设计中,以质量份数计,原料包括以下组分:脱硫石膏60份,铝矾土颗粒料10份,铝矾土粉料8份,金属硅粉1.5份,氧化锆0.5份,碳化硅2份,有机纤维素3份,六

偏磷酸钠0.3份,外加占上述原料总重50%的水。

13.在可能的一个设计中,原料包括以下组分:脱硫石膏65份,铝矾土颗粒料11份,铝矾土粉料9份,金属硅粉2份,氧化锆2份,碳化硅3份,有机纤维素4份,六偏磷酸钠0.4份,外加占上述原料总重60%的水。

14.在可能的一个设计中,以质量份数计,原料包括以下组分:脱硫石膏62份,铝矾土颗粒料12份,铝矾土粉料10份,金属硅粉2,5份,氧化锆3份,碳化硅2份,有机纤维素3份,六偏磷酸钠0.3份,外加占上述原料总重55%的水。

15.本发明具备以下有益效果:

16.选用脱硫石膏作为主要原料是为了在喷涂料中起到缓凝作用,同时脱硫石膏属于固废回收再利用,不仅环保,而且还能节约生产成本;选用铝矾土颗粒料和铝矾土粉料是提高防粘渣喷涂料的耐高温性能以及抗热震稳定性,是冶金工业和其它工业广泛使用的耐火或防腐材料,耐火效果十分显著,性能均优于普通黏土;选用金属硅粉是为了提高防粘渣喷涂料抗氧化性;选用氧化锆是为了提高防粘喷涂料隔热性能;选用碳化硅是为了进一步提高防粘渣喷涂料的抗熔渣侵蚀性能;选用有机纤维素是为了提高喷涂料附着力,选用六偏磷酸钠是为了提高防粘渣喷涂料黏度及分散性,防止沉淀。其中有机纤维素和六偏磷酸钠一起用能提高喷涂料的结合力,使喷涂料涂层更牢固,高温条件下涂层抗开裂性强。

17.本发明能明显提高翻渣作业中渣罐脱渣工艺的脱渣效率,减少辅助设备的作业次数,降低设备和渣罐损耗率,延长生产设备的使用寿命,有利于生产计划的安排执行,减少生产成本支出,降低安全事故发生的风险。同时脱硫石膏属于一种固废,能作为该新型高钛高炉渣渣罐防粘喷涂料中的主要原料,属于废旧资源再利用,因此本发明提供的新型高钛高炉渣渣罐防粘喷涂料是一种环保优质的新型防粘材料,在高钛型高炉渣处理工艺中值得推广应用。

18.本发明提供了一种新型高钛高炉渣渣罐防粘喷涂料,以炼铁脱硫工序产生的固废资源脱硫石膏为主要原材料,防粘效果好,综合性能优良,既经济又环保,不仅提高生产效率,而且降低设备维修成本和安全生产风险。

19.本发明提供了一种新型高钛高炉渣渣罐防粘喷涂料,以炼铁脱硫回收的脱硫石膏、铝矾土为主要原材料,外加一定量的水进行搅拌混合,均匀喷涂在渣罐内壁上,隔离炉渣与渣罐的粘连,提高翻渣作业中渣罐脱渣效率,减少提供外力的设备作业次数以及渣罐受外力击打的次数,降低生产设备的损耗及生产成本,提高生产效率。通过发明法制备的喷涂料制造方法简单易操作,应用本发明提供的高炉渣防粘渣喷涂料防粘效果好,综合性能优良,且主要原材料为炼铁脱硫工序产生的脱硫石膏,属于固废资源,及经济又环保,在高钛型高炉渣渣罐脱渣工艺上有广泛的应用前景。

具体实施方式

20.实施例1:

21.一种新型高钛高炉渣渣罐防粘喷涂料,以质量份数计,原料包括以下组分:脱硫石膏70份,铝矾土颗粒料13份,铝矾土粉料10份,金属硅粉2.5份,氧化锆3份,碳化硅5份,有机纤维素5份,六偏磷酸钠0.5份,外加占上述原料总重70%的水。

22.本实施例中,1份为1千克。

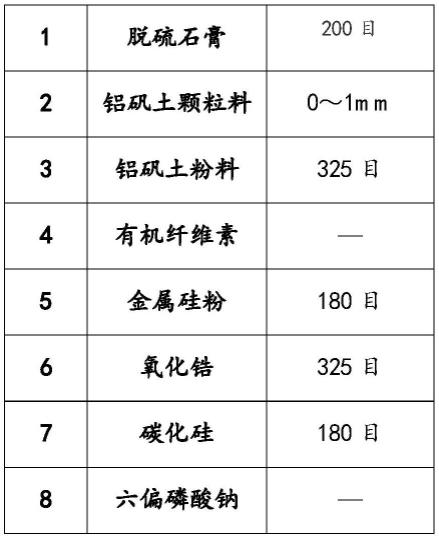

23.主要原料组分参数如下表:

[0024][0025][0026]

铝矾土颗粒料按重量计al2o3含量为≥80%,cao含量≤0.6%,fe2o3含量≤1.4%,体积密度3.6g/cm3。其中,上述铝矾土颗粒料为天然铝矾土矿经过高温煅烧、破碎、筛分制成。

[0027]

铝矾土粉料按重量计含al2o3含量为≥80%、fe2o3含量≤3%,cao含量≤0.6%,耐火度≥1790℃,体积密度≥3.0g/cm3,其中,上述铝矾土粉料为天然铝矾土矿经过高温煅烧、破碎、筛分制成。

[0028]

氧化锆,其制备方法为将zrcl2o

·

8h2o(氧氯化锆)用盐酸或甲醇重结晶,经高温煅烧,制得成品。

[0029]

碳化硅按重量计含有sic≥70%,其颗粒度分别为180目。

[0030]

有机纤维素3%~5%,用天然植物为原料经过一定工艺处理提取。

[0031]

六偏磷酸钠和膨润土技术指标均按国标执行。(六偏磷酸钠技术标准执行国标hg/2519-1993,膨润土的主要矿物成分是蒙脱石,含量在85~90%。)。

[0032]

国内某钢铁生产企业高炉冶炼原材主要为钒钛磁铁矿,产生的高炉渣为高钛型高炉渣,采用的传统的渣罐运输办法,运输到指定地方进行翻渣处理,翻渣处理过程中渣罐内存在30%~40%粘渣,需要借助外力击打渣罐迫使渣罐内残渣脱落干净,整个工艺过程作业效率低,设备损耗较大,维修成本较高,基于上述情况,该企业采用本发明提供的新型高钛高炉渣渣罐防粘喷涂料,作业中轨道吊车设备作业击打次数明显减少,脱渣效率得到明显提高。

[0033]

实施例2:

[0034]

与实施例1的区别仅在于:以质量份数计,原料包括以下组分:脱硫石膏60份,铝矾土颗粒料10份,铝矾土粉料8份,金属硅粉1.5份,氧化锆0.5份,碳化硅2份,有机纤维素3份,

六偏磷酸钠0.3份,外加占上述原料总重50%的水。

[0035]

本实施例中,1份为1千克。

[0036]

实施例3:

[0037]

与实施例1的区别仅在于:原料包括以下组分:脱硫石膏65份,铝矾土颗粒料11份,铝矾土粉料9份,金属硅粉2份,氧化锆2份,碳化硅3份,有机纤维素4份,六偏磷酸钠0.4份,外加占上述原料总重60%的水。

[0038]

本实施例中,1份为1千克。

[0039]

实施例4:

[0040]

与实施例1的区别仅在于:以质量份数计,原料包括以下组分:脱硫石膏62份,铝矾土颗粒料12份,铝矾土粉料10份,金属硅粉2,5份,氧化锆3份,碳化硅2份,有机纤维素3份,六偏磷酸钠0.3份,外加占上述原料总重55%的水。

[0041]

本实施例中,1份为1千克。

[0042]

对照试验:

[0043]

将实施例1-4制备的涂料与现有技术采用活性石灰传统防粘喷涂料进行对比,具体脱渣效果统计对比如下表:

[0044][0045][0046]

根据本发明的技术背景以及实施例内容可以得出:本发明提供的新型高钛高炉渣渣罐防粘渣喷涂料,能明显提高翻渣作业中渣罐脱渣工艺的脱渣效率,减少辅助设备的作业次数,降低设备和渣罐损耗率,延长生产设备的使用寿命,有利于生产计划的安排执行,减少生产成本支出,降低安全事故发生的风险。同时脱硫石膏属于一种固废,能作为该新型高钛高炉渣渣罐防粘喷涂料中的主要原料,属于废旧资源再利用,因此本发明提供的新型高钛高炉渣渣罐防粘喷涂料是一种环保优质的新型防粘材料,在高钛型高炉渣处理工艺中值得推广应用。

[0047]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1