一种垃圾焚烧炉底渣全量化再生利用方法与流程

1.本发明属于固废资源化利用技术领域,具体涉及一种垃圾焚烧炉底渣全量化再生利用方法。

背景技术:

2.垃圾焚烧炉底渣是垃圾焚烧产生的主要残留物,其占比高达80%~ 90%,主要是由熔渣(60 %~62%)、陶瓷(10%~12%)、砖石(7%~9%)、金属制品(4%~6%)和玻璃(2%~5%)构成,还含有少量的塑料、纸张、木头等有机物。焚烧炉底渣经过除铁、除有色金属、破碎、筛分、水洗等一系列预处理工艺后,颗粒特点是粒径偏大(0.60~4.75 mm),细粉含量较低(0.075mm以下颗粒《5%),主要化学成分为 sio2、al2o3等,其成分特点有助于提高部分建筑材料的力学性能,使其在建材领域具有资源化利用潜力。在建材领域,水泥工业在促进经济发展的同时也消耗了大量的资源和能源。

3.lc3低碳胶凝材料即石灰石煅烧黏土胶凝材料,付立娟在发表的《新型低碳水泥lc3的应用前景》论文中指出通过火山灰反应和石灰石-黏土的相互作用增强了胶凝材料的性能,可减少30%的co2排放和水泥生产中15%~20%的能耗。lc3低碳胶凝材料为大规模生产低碳水泥提供了一种可行的解决方案,是一种有前景、具有与普通硅酸盐水泥强度发展相当的低熟料水泥,也为大体积混凝土构件用低热、低成本胶凝材料提供了一种方法,为开发区创造了更为经济可行的材料。

4.垃圾焚烧炉底渣无害化处置存在着效率低、成本高、能耗高、工艺流程长、可操作性差等问题。因此,急需研发一种绿色环保、工艺简单、可操作性强、高附加值的垃圾焚烧炉底渣无害化、高值化处理方法。

技术实现要素:

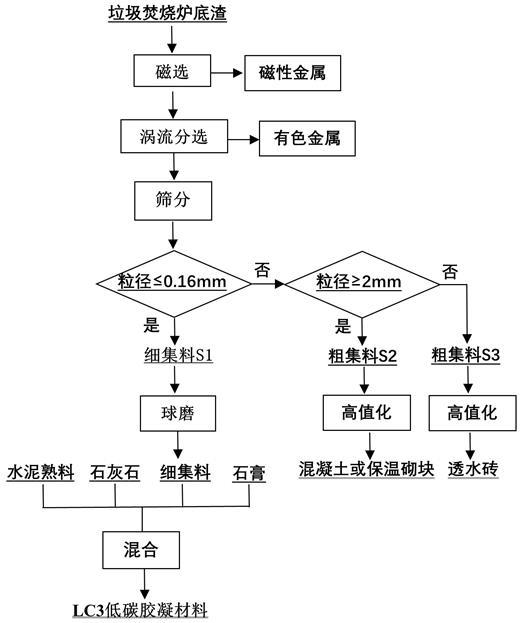

5.解决的技术问题:针对上述技术问题,本发明提供了一种垃圾焚烧炉底渣全量化再生利用方法,不仅可以提取有价金属,还能将垃圾焚烧炉底渣利用于lc3低碳胶凝材料、透水砖、保温砌块和混凝土,工艺简单,成本低廉,可操作性强。

6.技术方案:一种垃圾焚烧炉底渣全量化再生利用方法,将垃圾焚烧炉底渣经过磁选、涡流分选处理,提取垃圾焚烧炉底渣中的有价金属,实现金属相与渣相分离;渣相经筛分获得细集料和粗集料,细集料经球磨活化后复配水泥熟料、石灰石和石膏得到lc3低碳胶凝材料,粗集料与lc3低碳胶凝材料复配得到透水砖、保温砌块或混凝土。

7.优选的,所述方法具体包括步骤如下:步骤1.磁选和涡流分选:分选垃圾焚烧炉底渣中的有价金属;步骤2.筛分:筛分粒径≤0.16mm的细集料s1、0.16mm 《粒径《2mm的粗集料s2和粒径≥2mm的粗集料s3;步骤3. 将细集料s1球磨后与水泥熟料、石灰石和石膏复配得到lc3低碳胶凝材料;

步骤4.将所述lc3低碳胶凝材料与粗集料s2复配得到混凝土或保温砌块;将所述lc3低碳胶凝材料与粗集料s3复配得到透水砖。

8.优选的,所述步骤3中球磨后的细集料s1与水泥熟料、石灰石和石膏的质量比为(20~40):(40~60):(10~20):(5~15)。

9.优选的,所述步骤1中采用磁选机进行磁选,金属铁去除率≥95%。

10.优选的,所述步骤1中采用涡流分选机进行涡流分选,有色金属去除率≥95%。

11.优选的,所述步骤3中采用球磨机进行球磨活化,球磨后粒径≤0.04mm。

12.优选的,所述步骤3中采用干磨15min~120min,球料比为1:1~3:1。

13.本发明的有益技术效果:(1)本发明实现了垃圾焚烧炉底渣全组分高值化利用,具有流程短、无污染、易于产业化的优点,实现了垃圾焚烧炉底渣资源化、高值化利用。

14.(2)通过磁选和涡流分选提取垃圾焚烧炉底渣有价金属,增加了垃圾焚烧炉底渣的附加值。

15.(3)垃圾焚烧炉底渣的成分煅烧黏土成分相似,含具有胶凝性质的al2o3和sio2,通过球磨实现物理活化激发垃圾焚烧炉底渣的胶凝活性。垃圾焚烧炉底渣协同水泥熟料、石灰石和石膏发生水化作用,使lc3低碳胶凝材料具有优异的机械性能和耐久性。

16.(4)lc3低碳胶凝材料可以减少30%的co2碳排放和水泥生产中15~20%的能耗,具有可持续性、高性能和低成本的优点。

附图说明

17.图1是本发明的流程示意图。

具体实施方式

18.下面结合附图和具体实施例对本发明作进一步描述。

19.实施案例1一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为95%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为100%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨15min,球料比为1:1球磨至粒径0.04mm,经球磨活化处理后的30 wt.%细集料与40wt.%水泥熟料、20wt.%石灰石和10wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为3.5mpa、6.5mpa,抗压强度分别为17mpa、42.5mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

20.实施案例2一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为96%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为95.5%,经磁选和涡流分选得到的有价金属可回收利用。金

属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨19min,球料比为1:2球磨至粒径0.039mm,经球磨活化处理后的31 wt.%细集料与41wt.%水泥熟料、19wt.%石灰石和9wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为3.7mpa、6. 6mpa,抗压强度分别为17.3mpa、42.5mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于混凝土,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

21.实施案例3一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为97%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为95.8%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨23min,球料比为1:3球磨至粒径0.038mm,经球磨活化处理后的32 wt.%细集料与42wt.%水泥熟料、18wt.%石灰石和8wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为3.9mpa、6.7mpa,抗压强度分别为17.6mpa、42.8mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于混凝土,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

22.实施案例4一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为98%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为96.1%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨27min,球料比为1:1球磨至粒径0.037mm,经球磨活化处理后的33 wt.%细集料与43wt.%水泥熟料、17wt.%石灰石和7wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为4.1mpa、6.8mpa,抗压强度分别为17.9mpa、43.1mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

23.实施案例5一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为99%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为96.4%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨31min,球料比为1:2球磨至粒径0.036mm,经球磨活化处理后的34 wt.%细集料与44wt.%水泥熟料、16wt.%石灰石和6wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为4.3mpa、6.9pa,抗压强度分别为18.2mpa、43.4mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与

粗集料s3复配高值化利用于透水砖。

24.实施案例6一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为100%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为96.7%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨35min,球料比为1:3球磨至粒径0.035mm,经球磨活化处理后的35 wt.%细集料与45wt.%水泥熟料、15wt.%石灰石和5wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为4.5mpa、7mpa,抗压强度分别为18.5mpa、43.7mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

25.实施案例7一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为95.5%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为97%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨39min,球料比为1:1球磨至粒径0.034mm,经球磨活化处理后的26wt.%细集料与46wt.%水泥熟料、14wt.%石灰石和14wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为4.7mpa、7.1mpa,抗压强度分别为18.8mpa、44mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

26.实施案例8一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为95.8%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为97.3%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨43min,球料比为1:2球磨至粒径0.033mm,经球磨活化处理后的27 wt.%细集料与47wt.%水泥熟料、13wt.%石灰石和13wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为4.9mpa、7.2mpa,抗压强度分别为19. 1mpa、44.3mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

27.实施案例9一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为96.1%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为97.6%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒

径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨47min,球料比为1:3球磨至粒径0.032mm,经球磨活化处理后的28 wt.%细集料与48wt.%水泥熟料、12wt.%石灰石和12wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为5.1mpa、7.3mpa,抗压强度分别为19.4mpa、44.6mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

28.实施案例10一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为96.4%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为97.9%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨51min,球料比为1:1球磨至粒径0.031mm,经球磨活化处理后的29 wt.%细集料与49wt.%水泥熟料、11wt.%石灰石和11wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为5.3mpa、7.4mpa,抗压强度分别为19.7mpa、44.9mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

29.实施案例11一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为96.7%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为98.2%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨55min,球料比为1:2球磨至粒径0.03mm,经球磨活化处理后的30 wt.%细集料与50wt.%水泥熟料、10wt.%石灰石和10wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为5.5mpa、7.5mpa,抗压强度分别为20mpa、45.2mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

30.实施案例12一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为97%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为98.5%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨59min,球料比为1:3球磨至粒径0.02 9mm,经球磨活化处理后的31 wt.%细集料与51wt.%水泥熟料、10wt.%石灰石和8wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为5.7mpa、7.6mpa,抗压强度分别为20.3mpa、45.5mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

31.实施案例13一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为97.3%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为98.8%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨63min,球料比为1:1球磨至粒径0.028mm,经球磨活化处理后的32 wt.%细集料与46wt.%水泥熟料、15wt.%石灰石和7wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为5.9mpa、7.7mpa,抗压强度分别为20.6mpa、45.8mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

32.实施案例14一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为97.6%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为99.1%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨67min,球料比为1:2球磨至粒径0.027mm,经球磨活化处理后的33 wt.%细集料与41wt.%水泥熟料、14wt.%石灰石和12wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为6.1mpa、7.8mpa,抗压强度分别为20.9mpa、50mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

33.实施案例15一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为97.9%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为99.4%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨71min,球料比为1:3球磨至粒径0.026mm,经球磨活化处理后的34 wt.%细集料与43wt.%水泥熟料、13wt.%石灰石和10wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为6.3mpa、7.9mpa,抗压强度分别为21.2mpa、51mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

34.实施案例16一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为98.2%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为95%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨75min,球料比为1:1

球磨至粒径0.025mm,经球磨活化处理后的35 wt.%细集料与41wt.%水泥熟料、12wt.%石灰石和12wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为6.5mpa、8mpa,抗压强度分别为23mpa、52mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

35.实施案例17一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为98.5%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为96%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨79min,球料比为1:2球磨至粒径0.024mm,经球磨活化处理后的36 wt.%细集料与45wt.%水泥熟料、11wt.%石灰石和8wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为6.70mpa、8.1mpa,抗压强度分别为24.80mpa、53mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

36.实施案例18一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为98.8%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为97%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨83min,球料比为1:3球磨至粒径0.023mm,经球磨活化处理后的37 wt.%细集料与46wt.%水泥熟料、10wt.%石灰石和7wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为6.9mpa、8.2mpa,抗压强度分别为26.6mpa、54mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

37.实施案例19一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为99.1%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为98%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨87min,球料比为1:1球磨至粒径0.022mm,经球磨活化处理后的20 wt.%细集料与60wt.%水泥熟料、13wt.%石灰石和7wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为7.1mpa、8.3mpa,抗压强度分别为28.4mpa、55mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

38.实施案例20

一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为99.4%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为99%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨91min,球料比为1:2球磨至粒径0.021mm,经球磨活化处理后的39 wt.%细集料与40wt.%水泥熟料、15wt.%石灰石和6wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为7.3mpa、8.4mpa,抗压强度分别为30.2mpa、56mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

39.实施案例21一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为99.7%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为100%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨95min,球料比为1:3球磨至粒径0.02mm,经球磨活化处理后的33 wt.%细集料与43wt.%水泥熟料、14wt.%石灰石和10wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为7.5mpa、8.5mpa,抗压强度分别为32mpa、57mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

40.实施案例22一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为100%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为95.5%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨99min,球料比为1:1球磨至粒径0.019mm,经球磨活化处理后的22 wt.%细集料与50wt.%水泥熟料、13wt.%石灰石和15wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为7.7mpa、8.6mpa,抗压强度分别为33.8mpa、58mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

41.实施案例23一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为98%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为95.8%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨103min,球料比为1:2球磨至粒径0.018mm,经球磨活化处理后的24 wt.%细集料与51wt.%水泥熟料、12wt.%石灰

石和13wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为7.9mpa、8.7mpa,抗压强度分别为35.6mpa、59mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

42.实施案例24一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为99%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为96.1%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨107min,球料比为1:3球磨至粒径0.017mm,经球磨活化处理后的25 wt.%细集料与52wt.%水泥熟料、11wt.%石灰石和12wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为8.1mpa、8.80mpa,抗压强度分别为37.4mpa、60mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

43.实施案例25一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为100%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为98.2%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨111min,球料比为1:1球磨至粒径0.016mm,经球磨活化处理后的26 wt.%细集料与53wt.%水泥熟料、10wt.%石灰石和11wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为8. 3mpa、8.9mpa,抗压强度分别为39.2mpa、61mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于混凝土,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

44.实施案例26一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为95.5%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为98.5%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨115min,球料比为1:2球磨至粒径0.034mm,经球磨活化处理后的27 wt.%细集料与47wt.%水泥熟料、20wt.%石灰石和6wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为4.3mpa、7.7mpa,抗压强度分别为18.2mpa、45.2mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

45.实施案例27一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选

垃圾焚烧炉底渣中的金属铁,金属铁去除率为95.8%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为98.8%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨119min,球料比为1:3球磨至粒径0.033mm,经球磨活化处理后的28 wt.%细集料与48wt.%水泥熟料、19wt.%石灰石和5wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为4.5mpa、7.8mpa,抗压强度分别为18.5mpa、45.5mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于混凝土,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

46.实施案例28一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为96.1%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为99.1%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨120min,球料比为1:1球磨至粒径0.032mm,经球磨活化处理后的29 wt.%细集料与49wt.%水泥熟料、11wt.%石灰石和11wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为4.7mpa、7.9mpa,抗压强度分别为18.8mpa、45.8mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于混凝土,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

47.实施案例29一种垃圾焚烧炉底渣全量化再生利用方法,包括步骤如下:首先采用磁选机磁选垃圾焚烧炉底渣中的金属铁,金属铁去除率为96.4%;采用涡流分选机分选垃圾焚烧炉底渣中的有色金属,有色金属去除率为99.4%,经磁选和涡流分选得到的有价金属可回收利用。金属相分离后,将渣相采用振动筛分离为细集料s1(粒径≤0.16mm)、粗集料s2(0.16mm 《粒径《2mm)和粗集料s3(粒径≥2mm),其中得到的细集料s1采用球磨机干磨15min,球料比为1:2球磨至粒径0.031mm,经球磨活化处理后的40 wt.%细集料与40wt.%水泥熟料、10wt.%石灰石和10wt.%石膏混合均匀后得到lc3低碳胶凝材料,按照gb 175-2007 通用硅酸盐水泥标准检测,3天、28天抗折强度分别为4.9mpa、8mpa,抗压强度分别为19.1mpa、50mpa。将得到的lc3低碳胶凝材料与粗集料s2复配高值化利用于保温砌块,将得到的lc3低碳胶凝材料与粗集料s3复配高值化利用于透水砖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1