一种石墨化炉用炭块的制备方法及利用炭块制备的石墨块与流程

1.本发明属于石墨材料生产技术领域,尤其涉及一种石墨化炉用炭块的制备方法及利用炭块制备的石墨块。

背景技术:

2.近几年随着新能源电动汽车快速发展,锂动力电池市场已呈井喷现象,锂电负极主要是人造石墨材料,用于生产石墨负极材料的关键设备是石墨化炉。

3.目前石墨化炉头(炉头和炉尾结构一样)用炭块普遍存在氧化严重(特别是炉头内墙周壁炭块极易氧化被损坏)、炉芯扩大增加无效电耗和开裂变形等问题,使得炉头大修频繁,经常要对已损坏的炉头炭块进行更换操作(炉头炭块价格昂贵),严重的影响了石墨化炉产能和效率,造成企业的重大经济损失。如何低成本提高石墨化炉头炭块的耐氧化等综合性能,延长其使用寿命已成国内同行的亟待解决的技术难题,也是相关研究者研究的热点难点。

技术实现要素:

4.本发明的目的在于提供一种石墨化炉用炭块的制备方法及利用炭块制备的石墨块,以解决现有的石墨化炉用炭块存在氧化严重的问题,使得炉头使用寿命低,造成企业重大经济损失的问题。

5.为了达到上述目的,本发明的技术方案为:一种石墨化炉用炭块的制备方法,包括

6.原材料预处理;

7.原材料配比:包括以下重量百分比材料:石墨化炉废电阻料10%-30%,废石墨坩埚0-20%,废残极20%-40%,废炭黑0-40%,废炭电极0-20%,石墨化炉废保温料0-20%,改质煤沥青17%-30%,改质煤沥青额外添加量为废炭黑的30%,

8.混捏处理:将上述原材料进行混捏处理;

9.成型处理:将混捏处理后的材料成型,形成生坯体;

10.焙烧处理:将成型处理后的生坯体进行焙烧,形成炭块。

11.进一步,原料预处理包括:

12.对各材料进行灰分、硫分和电阻率测试;

13.对各原料进行破碎、筛分粒度分级,或者进行磨粉处理;

14.将各原料分类存储备用。

15.进一步,石墨化炉废电阻料的灰分≤2.5%,硫分≤0.5%,粉末电阻率≤350μω

·

m,破碎筛分后的粒度为粒度0—15mm。

16.进一步,废石墨坩埚的灰分≤1%,硫分≤0.5%,粉末电阻率≤400μω

·

m,破碎筛分后的粒度为粒度0—20mm。

17.进一步,废残极的灰分≤4%,硫分≤1.5%,粉末电阻率≤500μω

·

m,废残极进行磨粉处理形成粉状。

18.进一步,废炭黑的灰分≤0.2%,硫分≤0.1%,粉末电阻率≥700μω

·

m,废炭黑进行墨粉处理形成粉状。

19.进一步,废炭电极的灰分≤4%,硫分≤1.5%,粉末电阻率≤500μω

·

m,破碎筛分后的粒度为粒度10—20mm。

20.进一步,石墨化炉废保温料的灰分≤2.0%,硫分≤1%,粉末电阻率≤600μω

·

m,破碎筛分后的粒度为粒度0—10mm。

21.进一步,成型处理的成型方式包括模压成型、挤压成型、等静压成型和振动成型,生坯密度≥1.65g/cm3,所述焙烧温度为1100

±

10℃。

22.一种石墨块,其特征在于:将上述的一种石墨化炉用炭块的制备方法制备得到的炭块,进行石墨化处理得到石墨块,石墨化处理的温度≥2000℃。

23.本技术方案的有益效果在于:采用多种炭和石墨产品废料作为主要原料,制备的石墨化炉炭块成本低、耐氧化性好、电阻率和导热系数适中、综合性能优良,在实际使用中性价比高,显著延长了石墨化炉头的使用寿命。本发明制备的炭块可继续加工为石墨块产品;本发明的技术也可为黑色冶金、有色冶金、以及机电、化工行业和国防、太阳能领域制备性能优良炭块和石墨块产品。

具体实施方式

24.下面通过具体实施方式进一步详细说明:

25.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.实施例一

27.一种石墨化炉用炭块的制备方法,包括以下步骤:

28.s1:原材料预处理;包括以下步骤:

29.s1.1:对石墨化炉废电阻料、废石墨坩埚、废残极、废炭黑、废炭电极、石墨化炉废保温料进行灰分、硫分和电阻率测试;石墨化炉废电阻料的灰分≤2.5%,硫分≤0.5%,粉末电阻率≤350μω

·

m;废石墨坩埚的灰分≤1%,硫分≤0.5%,粉末电阻率≤400μω

·

m;废残极的灰分≤4%,硫分≤1.5%,粉末电阻率≤500μω

·

m;废炭黑的灰分≤0.2%,硫分≤0.1%,粉末电阻率≥700μω

·

m;废炭电极的灰分≤4%,硫分≤1.5%,粉末电阻率≤500μω

·

m;石墨化炉废保温料的灰分≤2.0%,硫分≤1%,粉末电阻率≤600μω

·

m。石墨化炉废电阻料先驱体原料可以是石油焦、沥青焦和冶金焦;石墨化炉废保温料先驱体原料可以是石油焦、沥青焦;废炭黑可以是生产石墨负极材料石墨化炉保温用废炭黑,也可是其它保温用废炭黑,保温用废炭黑先驱体原料为煤焦油炭黑、重油炭黑、乙炔炭黑和天然气炭黑。

30.s1.2:对石墨化炉废电阻料、废石墨坩埚、废炭电极、石墨化炉废保温料进行破碎、筛分粒度分级,破碎筛分后的粒度依次为粒度0—15mm、0—20mm、10—20mm、0—10mm;对废残极、废炭黑进行磨粉处理形成粉末。

31.s1.3:将各原料分类存储备用。

32.s2:原材料配比:包括以下重量百分比材料:石墨化炉废电阻料10%-30%,废石墨

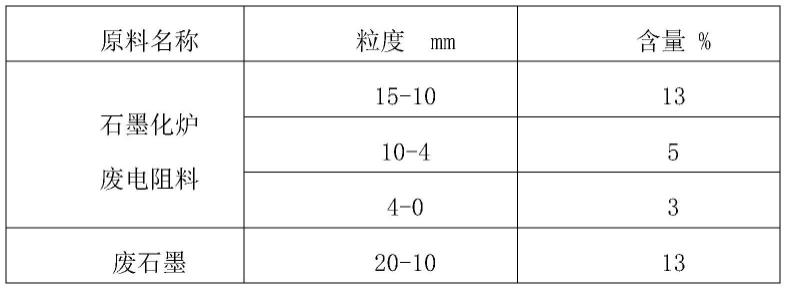

坩埚0-20%,废残极20%-40%,废炭黑0-40%,废炭电极0-20%,石墨化炉废保温料0-20%,改质煤沥青17%-30%,改质煤沥青额外添加量为废炭黑的30%,本实施例中,粒度及配料见表1:

33.表1各原料粒度及配比

[0034][0035][0036]

s3:混捏处理:将上述原材料进行混捏处理,边加温边混捏,得到一种热塑性黑色糊料。

[0037]

s4:成型处理:将黑色糊料体置入可加温的模具中通过加压成型(挤压、模压、等静压)或振动成型方式成型为一种具有规定形状的生坯体,生坯密度≥1.65g/cm3;本实施中采用模压成型,成型压力80mpa,样品尺寸ф70

×

100mm。

[0038]

s5:焙烧处理:将生坯体装入专用隔氧高温(焙烧)炉,经过200-800小时可控的升温曲线以及最高温度约为1200℃焙烧进行焙烧,形成炭块。

[0039]

将炭块进行石墨化处理得到石墨块,石墨化处理的温度≥2000℃。

[0040]

制得的炭块1和石墨块1的主要质量指标见表2:

[0041]

表2实施例一制得的炭块1和石墨块1主要质量指标

[0042][0043]

实施例二

[0044]

以实施例一表1配料量不变为基础(实施例一中废炭黑为0),在表1配料量中外加10%废炭黑(煤沥青按外加废炭黑重量的30%),如:外加废炭黑10公斤,同时须外加3公斤煤沥青。以实施例一表1配料总重为100公斤计算,实施例二配料总重为:100公斤+10公斤(外加废炭黑)+3公斤(外加煤沥青)=113公斤。实施例二生产工艺方法与过程与实施例一一样,测得实施例二炭块2和石墨块2样品性能指标见表3:

[0045]

表3实施例二制得的炭块2和石墨块2主要质量指标

[0046][0047]

实施例三

[0048]

以实施例一表1配料量不变为基础(实施例一中废炭黑为0),在表1配料量中外加20%废炭黑(煤沥青按外加废炭黑重量的30%),如:外加废炭黑20公斤,同时须外加6公斤煤沥青。以实施例一表1配料总重为100公斤计算,实施例三配料总重为:100公斤+20公斤(外加废炭黑)+6公斤(外加煤沥青)=126公斤。实施例三生产工艺方法与过程与实施例一一样,测得实施例三炭块3和石墨块3样品性能指标见表4。

[0049]

表4实施例三制得的炭块3和石墨块3主要质量指标

[0050][0051][0052]

实施例四

[0053]

以实施例一表1配料量不变为基础(实施例一中废炭黑为0),在表1配料量中外加30%废炭黑(煤沥青按外加废炭黑重量的30%),如:外加废炭黑30公斤,同时须外加9公斤煤沥青。以实施例一表1配料总重为100公斤计算,实施例四配料总重为:100公斤+30公斤(外加废炭黑)+9公斤(外加煤沥青)=139公斤。实施例四生产工艺方法与过程与实施例一一样,测得实施例四炭块4和石墨块4样品性能指标见表5。

[0054]

表5实施例四制得的炭块4和石墨块4主要质量指标

[0055][0056]

实施例五

[0057]

以实施例一表1配料量不变为基础(实施例一中废炭黑为0),在表1配料量中外加40%废炭黑保温料(煤沥青按外加废炭黑重量的30%),如:外加废炭黑40公斤,同时须外加12公斤煤沥青。以实施例一表1配料总重为100公斤计算,实施例五配料总重为:100公斤+40公斤(外加废炭黑)+12公斤(外加煤沥青)=152公斤。实施例五生产工艺方法与过程与实施例一一样,测得实施例五炭块5和石墨块5样品性能指标见表6。

[0058]

表6实施例五制得的炭块5和石墨块5主要质量指标

[0059][0060]

从表1—表6中可看出未加废炭黑的实施例一的炭块1和石墨块1耐氧化性差(样品

在700℃、3h空气中氧化后残留率低),外加废炭黑40%的实施例五的炭块5和石墨块5耐氧化性好(空气氧化残留率最高),外加废炭黑20%的实施例三的炭块3和石墨块3的耐氧化性能处于实施例一和实施例五样品中间状态。

[0061]

从上述表中还可看出,实施例样品的体积密度、电阻率、强度测试值均随废炭黑加入量增加而增大,而热导率和灰分则呈下降趋势。

[0062]

以上各个样品性能的明显变化均与加入炭黑量密切相关。炭黑粉微粒极细(通常粒径小于100nm),已属纳米(粒子)材料范畴,是最细的炭素微粒,性能独特,在本发明配料混捏过程与煤沥青形成的胶料属性最好,在随后的成型和热处理过程中产品孔隙最少,析焦量最高,表面形貌最光滑,性能最均匀,这就是加入废炭黑提高样品耐氧化性及其它性能的主要原因。

[0063]

由于炭黑含杂质少,灰分很低,所以随着炭黑量增加样品的灰分是下降的。

[0064]

通常炭黑的微结构的炭原子是紊乱堆叠的,属最典型的“硬炭”之一,很难被石墨化,所以随着炭黑量增加,样品的电阻率就会增加而热导率则会下降,这两个指标对石墨化炉炉头用炭块使用寿命等性能的影响很大。电阻率过小的石墨化炉头炭块易于造成炉芯扩大而将电流送入保温料中,增加无效电耗;导热率过大的炭块易于导热,使得炉头炭块砌的内墙周壁温度升高更易被氧化损坏。

[0065]

本发明的石墨化炉头用炭块耐氧化性、电阻率和导热率等指标得到了明显改善和性能优化,可显著提高炭块的综合使用性能。

[0066]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0067]

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1