一种在流化床内壁设置硅涂层的方法与流程

本发明涉及多晶硅制备设备与方法,特别涉及通过流化床设备制备颗粒硅的设备与方法,具体涉及在流化床内壁设置硅涂层的方法。

背景技术:

1、颗粒状多晶硅是近年来极受欢迎的一种多晶硅产品形态,又被称为颗粒硅。相比于棒状多晶硅,颗粒硅形态似球形,尺寸较小,可以在下游的工序中直接使用,省去了破碎的过程,节省了工序的成本并且避免了在破碎过程中引入破碎装置污染的可能。另一方面,颗粒硅产品的流动性较好,能够用于自动化的生产,提高生产效率。最关键的是,生产颗粒硅的工艺能耗较低,既对环境更加友好,也提高了颗粒硅产品的毛利率。

2、流化床是用来生产颗粒状多晶硅的常用设备。生产用原料包括甲硅烷(sih4)、四氯化硅(sicl4)、三氯硅烷(sihcl3)、二氯硅烷(sih2cl2)等含硅的气体,这些含硅原料气在流化床内被加热分解或被还原,产生的多晶硅在流化床内的细微硅颗粒(又被称为“籽晶”)的表面上沉积并长大,从而生产颗粒状的多晶硅产品。在颗粒硅的生产过程中,加入的床体的籽晶以及逐渐长大的颗粒硅产品在通入流化床的流化气体的作用下在床体内部呈上下浮动的“流化”状态,流化床也是因此得名。

3、流化床床体的材料包括碳化硅、石墨、二氧化硅、氮化硅、石英、氮化硼等无机材料,还可以是碳化钨、钼、镍合金等金属材料。太阳能级的多晶硅产品的纯度一般要求在99.9999%以上。但是在颗粒硅的生产过程中,由于颗粒硅本身处于流化状态,会不断的与流化床内衬摩擦,导致引入内衬材料污染而极大降低颗粒硅产品的纯度。如果某个时间段生产的颗粒硅产品的纯度不够,将直接影响到整个生产周期的产品质量。

4、公开号为us5405658a的美国专利文件公开了一种流化床内壁硅涂层的制备方案,该方案首先向流化床内通入多晶硅颗粒,再将颗粒加热到900至1300℃,在该温度下,多晶硅颗粒的导电性良好。然后对这些颗粒施加一个变化的磁场,通过变化的磁场的作用在流化床内部形成硅保护层,通过这种方式形成的硅涂层不容易脱落。但是该方案对加热温度、加热设备的要求较高,能源消耗大且难以产业化应用。

5、公开号为cn109453729a的中国专利申请文件公开了一种流化床内壁保护层,保护层是包含4-30%mo、5-25%cr、2-15%co、≤3.5%ti、≤2%fe、≤2%al、≤1%mn、≤1%si、≤0.5%cu、≤0.1%c、≤0.1%zr、≤0.01%b和23.4-89%镍的镍基超合金,并具有0.1mm至1mm的平均厚度。采用这种方案仍然会不可避免的针对颗粒硅产品带来杂质元素的污染。

6、针对颗粒硅的内衬材料污染问题,存在这样的技术:在流化床内壁设置高纯度的硅涂层,避免颗粒硅与其他非高纯硅材料接触带来的污染。就涂硅的方法而言,其原料气体、工作温度等基本上与正常的颗粒硅生产流程保持一致,但不会向流化床内部加入籽晶,含硅原料气在高温下生成高纯度单质硅并附着在流化床内壁,实现流化床内壁的高纯度硅涂层。在正常的生产过程中,由于加热设备的安装位置与高温气体向上运动,流化床中部的温度相对而言是最高的,并且进入流化床的气体的流速较快,在流化床底部只有较少的含硅气体被反应。因此,这种流化床内壁涂硅的方案将会使得流化床中部的涂硅厚度最厚,而底部以及上部的区域的硅涂层厚度则相对较薄。但就流化床内部的颗粒硅的流化状态而言,由于流化气体通常由设置在流化床底部的气体分布器通入流化床,在流化床底部的气体流速最快,产生的推动力最大,而颗粒硅由于重力作用又集中在底部,导致流化床底部的颗粒硅运动更加剧烈,颗粒之间以及颗粒与内壁之间的摩擦也更为剧烈,因此,流化床底部的内壁硅涂层更容易磨损。流化床内部涂硅的工序是生产前工序,本身不会带来产量,从生产效率而言,需要尽量减小生产前工序所占用的时间。因此,这样的涂硅方案的结果就是:流化床中部的涂硅厚度最厚,在一定的涂硅时间内,流化床底部磨损最激烈的位置反而无法获得充分厚度的硅涂层保护,如果流化床底部的硅涂层磨损,将会带来颗粒硅产品污染的风险。除此之外,由于颗粒硅生产过程中的内壁沉积硅现象,流化床中部的硅涂层将会越来越厚,进一步恶化了流化床内壁硅涂层的均匀性,产生脱落的风险并降低了床体的机械稳定性。

7、针对以上技术问题,提出本发明。

技术实现思路

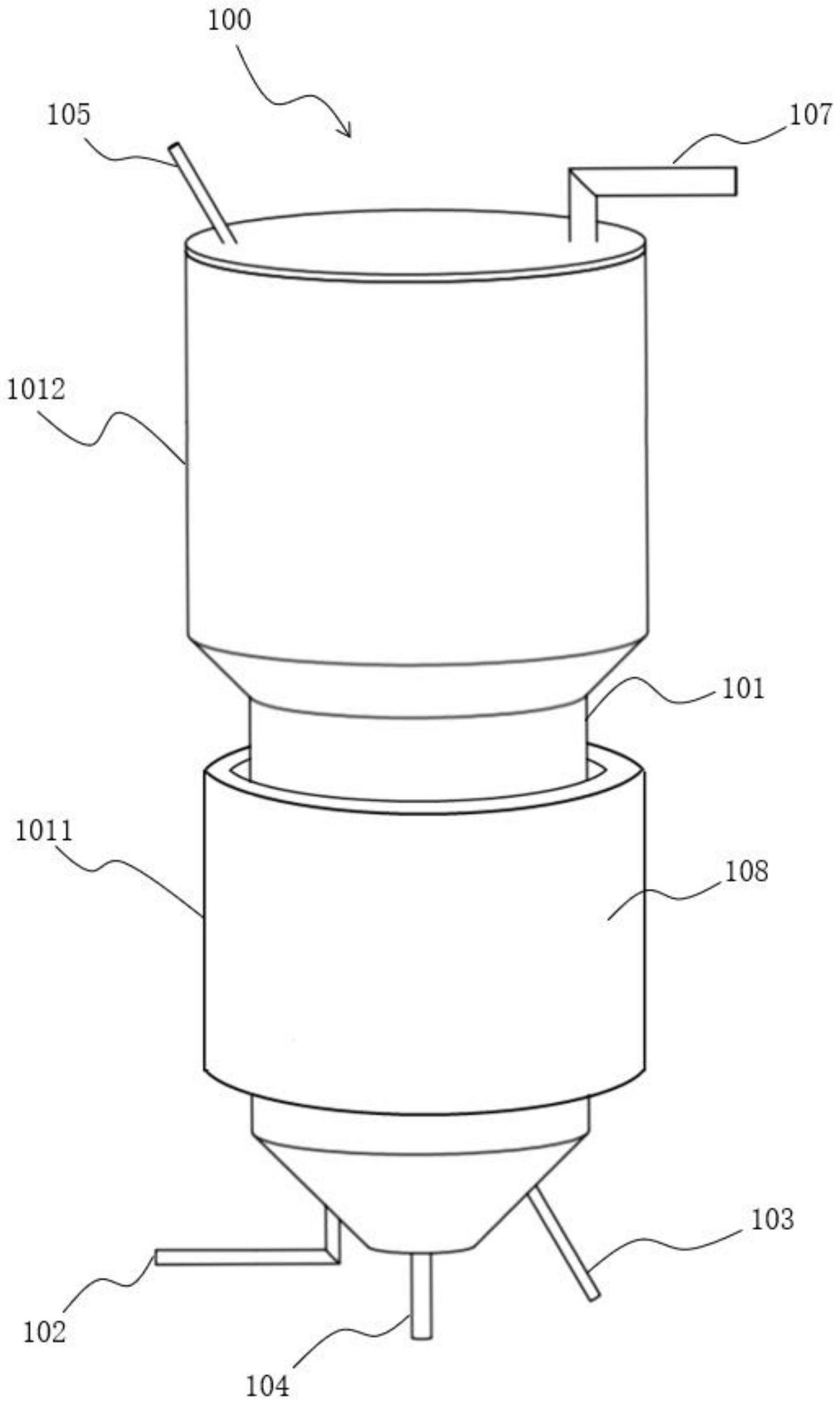

1、在一个实施方案中,本发明涉及一种在流化床内壁设置硅涂层的方法,包括:向流化床内部通入涂硅反应气的步骤,涂硅反应气包括硅烷与氢气,硅烷与氢气的摩尔比为0.2%~8%,涂硅反应气的流速为0.3m/s~1.5m/s;对流化床进行加热的步骤,流化床内壁的加热温度范围为300~900℃;将涂硅尾气排出流化床的步骤,涂硅尾气为涂硅反应气在流化床内部经过反应后的气体。

2、进一步的,涂硅反应气从流化床的综合进气口通入流化床内,综合进气口为流化床在正常生产状态下的含硅原料气的进入口。

3、进一步的,向流化床内部通入涂硅反应气的步骤还包括:通过设置在流化床底部的气体分布器通入涂硅反应气,涂硅反应气从气体分布器靠近流化床内壁的位置通入流化床中。

4、进一步的,对流化床进行加热的步骤还包括:向设置在流化床下部的第一加热线圈提供第一交变电流,向设置在流化床下部的第二加热线圈提供第二交变电流;第二加热线圈位于第一加热线圈上方;第二交变电流的有效值小于第一交变电流的有效值。

5、进一步的,在流化床内壁设置硅涂层的方法还包括:在向流化床内部通入涂硅反应气步骤之前对流化床内壁沉积硅进行蚀刻的步骤。

6、进一步的,在流化床内壁设置硅涂层的方法还包括:对流化床内壁进行纯化的步骤,纯化的步骤包括利用含氯液体对流化床内壁进行清洗,并将液体从流化床底部的产品排出口和/或综合进气口和/或流化气体进气口排出。

7、进一步的,在流化床内壁设置硅涂层的方法还包括:对流化床内壁进行纯化的步骤,纯化的步骤包括利用高流速的吹扫气体对流化床内壁进行吹扫的步骤;吹扫气体的流速大于等于5m/s。

8、进一步的,在流化床内壁设置硅涂层的方法还包括:在向流化床内部通入涂硅反应气的步骤之前将流化床内壁加热至预加热温度的步骤;预加热温度范围为600℃~1200℃。

9、进一步的,在流化床内壁设置硅涂层的方法还包括:在对流化床内壁的沉积硅进行蚀刻步骤之后在流化床内壁设置过渡材料的步骤;过渡材料的线性热膨胀系数介于流化床内壁材料与硅之间。

10、进一步的,在流化床内壁设置硅涂层的方法还包括:在向流化床内部通入涂硅反应气步骤之前封闭流化床的籽晶进入口的步骤。

11、进一步的,硅涂层的最薄处的厚度大于等于5μm,硅涂层的最厚处的厚度小于等于500μm。

12、进一步的,硅烷与氢气的摩尔比为0.2%~5%。

13、进一步的,涂硅反应气的流速为0.3m/s~0.8m/s。

14、进一步的,流化床内壁的加热温度范围为400℃~800℃。

15、进一步的,在流化床内壁设置硅涂层的方法还包括:对硅烷气进行预热的步骤,硅烷气的预热温度为50~200℃;对氢气进行预热的步骤,氢气的预热温度为300~600℃;将预热后的硅烷气与氢气进行混合的步骤,混合气体的温度为200~500℃。

16、进一步的,在流化床内壁设置硅涂层的方法还包括:计算消耗的硅烷气数量的步骤;将消耗的硅烷气数量与阈值进行比较,在消耗的硅烷气数量大于等于阈值的情况下,停止向流化床内通入涂硅反应气;计算消耗的硅烷气数量的步骤包括:获取t时刻通入流化床内部的硅烷气摩尔量,得到第一硅烷气含量数值;获取t时刻涂硅尾气中硅烷气摩尔量,得到第二硅烷气含量数值;计算t时刻第一硅烷气含量数值与第二硅烷气含量数值之间的差值,得到硅烷气消耗函数f(t);按照△t的时间间隔分别获取硅烷气消耗函数的具体数值;计算硅烷气消耗函数f(t)在△t间隔下对时间的积分,得到消耗的硅烷气数量。

17、进一步的,在流化床内壁设置硅涂层的方法还包括:在第一时刻读取除硅尾气的温度,得到第一尾气温度值;在第二时刻检测除硅尾气的温度,得到第二尾气温度值;计算第一尾气温度值与第二尾气温度值的温度差值,当温度差值大于温度阈值时,停止向流化床内通入涂硅反应气。

- 还没有人留言评论。精彩留言会获得点赞!