一种空心介孔碳球自组装多孔Al2O3微球的制备方法及应用

一种空心介孔碳球自组装多孔al2o3微球的制备方法及应用

技术领域

1.本发明涉及电极材料技术领域,特别涉及一种空心介孔碳球自组装多孔al2o3微球的制备方法及应用。

背景技术:

2.锂在电化学循环过程中不断地沉积-脱出引起锂金属负极表面的枝晶生长产生。锂金属电池在以铜箔作为负极集流体时,锂金属在铜箔表面沉积时会以树枝状形貌沉积,这种锂枝晶的生长会消耗额外的电解液,甚至刺穿隔膜,造成电池短路,金属锂负极由于自身无骨架结构,在循环过程中会产生巨大的体积变化,反复的体积膨胀和收缩会进一步导致容量的进一步衰减,缩短电池的使用寿命,限制了锂金属二次电池的进一步发展和应用。

3.为了解决锂金属负极的枝晶生长问题,研究者们通常采用的方法有使用纤维交织构成的3d孔结构的碳纸作为集流体,抑制了枝晶的生长和限制金属负极的体积变化,但碳纸不能吸附较多的电解液,在循环充放电过程中电解液不断消耗,会导致电池循环性能下降较快,同时目前的碳纸容易使锂沉积在顶层,内层对锂的吸附效果不足,集流体上沉积锂不均匀。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供了一种空心介孔碳球自组装多孔al2o3微球的制备方法及其应用,所制备的空心介孔碳球自组装多孔al2o3微球对电解液具有良好的吸附-脱附性能。并且在空心介孔碳球内沉积了亲锂物质,能使锂沉积在碳微球内,解决循环过程中会产生巨大的体积变化的问题,和防止锂枝晶刺穿隔膜。且空心介孔碳球和多孔al2o3微球均具有较大的比表面积和孔容量,对锂盐也具有吸附性,集流体内非表面层的空心介孔碳球自组装多孔al2o3微球因此也能均匀沉积锂,避免锂仅沉积在顶层。

5.为了实现上述发明的目的,本发明通过溶胶凝胶法以及模板法合成了纳米空心碳球,其粒径约在370-450nm之间,壁厚约为40nm,再使用30wt%的hno3对纳米空心碳球进行浸渍,再将酸化后的纳米空心碳球混入al(no3)3溶液,加入柠檬酸钠超声混合,200℃水热反应24h以上,最后在氮气氛围下升温至550℃煅烧,自然冷却至室温,使中空碳球的内部成功生成al2o3微球,制备得到空心介孔碳球自组装多孔al2o3微球复合材料;

6.所述al(no3)3和柠檬酸钠的摩尔比为4:1,al(no3)3溶液为水和乙醇按体积比1:3混合后按每毫升水加入0.1mmol al(no3)3·

9h2o得到的。

7.进一步的,所述具有贯穿孔道的有序介孔纳米二氧化硅球通过如下步骤制备:将表面活性剂与碱均匀混合,再加入硅源前驱体,调节ph为10,于常温下充分搅拌及反应,所得悬浮液经离心、过滤、干燥后,即可得具有贯穿孔道的有序介孔纳米二氧化硅球,所述表面活性剂为十六烷基三甲基溴化铵,所述硅源前驱体为正硅酸四乙酯。

8.所述空心碳球hcs的制备步骤包括:将具有贯穿孔道的有序介孔纳米二氧化硅球与共溶剂均匀混合,再加入酚醛树脂乙醇溶液,充分搅拌后在烘箱中固化,即可得到pr@

sio2;将pr@sio2在惰性气体氛围下均匀缓慢升温碳化,降至室温后得到c&sio2,将c&sio2用氢氟酸溶液浸渍进行刻蚀,除去sio2,经洗涤至中性后干燥,即可得到hcs,所述共溶剂为体积比为2:1的去离子水和无水乙醇的混合溶液。

9.溶胶凝胶法合成具有贯穿孔道的有序介孔纳米二氧化硅球已由现有技术公开。

10.所述具有贯穿孔道的有序介孔纳米二氧化硅球与酚醛树脂乙醇溶液的质量比为1:5,所述酚醛树脂乙醇溶液的质量分数为20wt%。

11.所述氢氟酸溶液的浓度为5wt%。

12.上述方法制备的所述负载al2o3微球的空心碳球粒径为370-450nm,空心碳球外壁厚为40nm,外壁由蠕虫状的介孔构成,介孔孔径不大于3.34nm,空心碳球内部负载有粒径为140-150nm的al2o3微球。

13.所述的负载al2o3微球的空心碳球制备的负极集流体,将所述负载al2o3微球的空心碳球与水混合,再加入5wt%的nafion溶液,将混合物超声处理并形成稠状物,再将该稠状物均匀地涂覆在碳纸的其中一个表面上,干燥后再浸泡于硝酸锂的饱和溶液,取出烘干得到缓释型负极集流体。

14.所述缓释型负极集流体中硝酸锂的质量分数为30wt%。

15.与现有技术相比,本发明具有如下优点和有益效果:

16.本发明通过溶胶凝胶法以及模板法合成了纳米空心碳球,其粒径约在370-450nm之间,壁厚约为40nm,再以柠檬酸钠为螯合剂,通过超声-水热法在中空碳球的内部成功生成al2o3微球,在550℃经过co2活化后,所制得的al2o3@hcs表现出了明显优于hcs的性能,al2o3微球附着在hcs内部,增加hcs的微孔比表面积,在吸附时提供更多的吸附位点,al2o3@hcs保留了hcs孔体积大以及传质效率高等中空结构优点,还拥有了丰富的微孔,其微孔孔径适中,减小了吸附过程中的传质阻力,加速对电解液和硝酸锂的吸附,且更有利于解吸,使吸附剂拥有更好的再生性能。同时al2o3是亲锂材料,能在电池循环过程中作为锂的沉积位点,al2o3微球比表面积大,有利于降低实际电流密度,缓解锂枝晶生长,丰富的孔结构可以限制循环过程中体积膨胀问题,使得以次负极集流体制备的锂金属二次电池循环稳定性提高。

附图说明

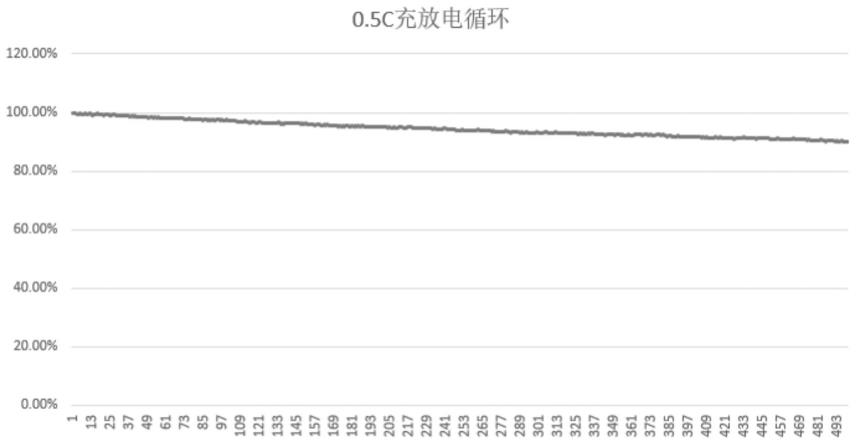

17.图1为实施例1中制得的集流体前500次循环性能曲线。

具体实施方式

18.下面结合具体实施例对本发明做进一步阐述,但本发明不限于以下实施例。

19.以下实施例中

20.电池的组装:将实施例中制得的集流体裁剪成14mm的圆片作为负极集流体,金属锂箔作为负极。

21.将正极活性材料磷酸铁锂(lifepo4)、导电炭黑(super p)、pvdf按照重量比97.5:1.0:1.5进行混合,加入n-甲基吡咯烷酮(nmp)作为溶剂,调配成固含量为75%的浆料,并搅拌均匀。将浆料均匀涂覆在正极集流体铝箔上,于90℃条件下烘干,得到正极极片,其负载量为10mg/cm2,将正极极片裁切成直径为14mm的圆片作为正极。

22.所用隔膜为多孔聚乙烯膜,置于正极片和负极片之间。

23.所用电解液为1,3-二氧戊环(dol)/乙二醇二甲醚(dme)基二(三氟甲基磺酸)亚胺锂(litfsi),在氩气手套箱内组装成半电池;其中,电解液中litfsi的浓度为1mol/l,dol与dme的体积比为1:1。

24.上述的负极极片、正极极片和电极液可组装成扣式电池。

25.实施例1

26.步骤1、,首先称取2.90g的25%四甲基氢氧化铵(或含相同氢氧根离子摩尔量的氢氧化钠)溶液,加入2.97g的去离子水,然后在搅拌条件下加入3.54的十二烷基三甲基溴化铵。搅拌30min,待模板剂完全溶解后,加入5.70ml的正硅酸乙酯(或含相同二氧化硅摩尔量的硅酸钠),剧烈搅拌30min后,用浓硫酸调节其ph=10.0。在298k恒温条件下搅拌2h后,将混合液装入带入聚四氟乙烯内衬的不锈钢反应釜中,于373k下静态晶化24h。将得到的产物洗涤并于353k下干燥,得到空心介孔硅球。

27.步骤2、称取步骤1中的空心介孔硅球,并加入到体积比为2:1的去离子水和无水乙醇的混合溶液中,再加入酚醛树脂乙醇溶液(20wt%),搅拌16h后倒入培养皿中在100℃烘箱中固化24h,得到酚醛树脂@sio2。

28.步骤3、将步骤2中得到的酚醛树脂@sio2,在氮气氛围下的管式炉中以1k/min的升温速率升至800℃,煅烧5h,自然降至室温后得到c&sio2,最后将c&sio2用5%氢氟酸或naoh溶液浸渍进行刻蚀,以去除sio2模板,通过抽滤回收产物,用水和乙醇洗涤至中性,并在烘箱中105℃干燥12h,即得到hcs。

29.hcs为空心球形结构,粒径大约在370-450nm之间,壁厚约为40nm。

30.将上述表面微孔化的碳空心球hcs与30wt%的hno3溶液按100mg:20ml的质量:体积比混合,在70℃水浴中搅拌8h,随后过滤,用纯水洗至中性,在50℃下真空干燥24h,得到酸化处理的碳空心球。

31.步骤4、在电磁搅拌下,将1mmol al(no3)3·

9h2o溶解到事先已经混合均匀的10ml去离子水与30ml乙醇溶液中,待al(no3)3·

9h2o完全溶解后,加入步骤3中酸化处理的hcs,将0.25mmol的柠檬酸钠加入上述溶液中并超声混合30min,放入容积为100ml的水热釜中,在200℃水热反应24h;产物从高压反应釜中收集后,分别用去离子水和无水乙醇反复洗涤几次,最后在60℃的干燥箱中烘干干燥12h,得到前驱体。

32.步骤5、将前驱体置于管式炉中在氮气氛围中以10℃/min的升温速率升温到550℃,通入60ml/min的co2气体,持续2h,结束后改换氮气自然降至室温,得到最终产物al2o3@hcs。

33.步骤6、按通常的方法,将上述al2o3@hcs与水混合,再加入nafion溶液(质量百分数5%),将混合物超声处理并形成稠状物,再将该稠状物均匀地涂覆在碳纸的其中一个表面上,在空气中干燥,得到电极负极集流体;al2o3@hcs在碳纸上的负载量为1.6mg cm-2

。

34.步骤7、再将极负极集流体浸泡到硝酸锂的饱和溶液(硝酸锂溶解在酯类或醚类中溶液)(25℃下)中30min,完全浸润后取出,在80℃下烘干得到缓释型电极负极集流体,其中硝酸锂约占30wt%。

35.采用本实施例所制备的集流体组装成的纽扣电池,于0.5c倍率下(电流密度为5ma/cm2)进行该电池的充放电循环测试,结果显示:电池能稳定循环500周,容量保持率为

90.0%。

36.对比例1制备al2o3微球

37.步骤4、在电磁搅拌下,将2mmol al(no3)3·

9h2o溶解到事先已经混合均匀的10ml去离子水与30ml乙醇溶液中,待al(no3)3·

9h2o完全溶解后,将0.5mmol的柠檬酸钠加入上述溶液中并超声混合30min,放入容积为100ml的水热釜中,在200℃水热反应24h;产物从高压反应釜中收集后,分别用去离子水和无水乙醇反复洗涤几次,最后在60℃的干燥箱中烘干干燥12h,得到前驱体。

38.步骤5、将前驱体置于管式炉中在氮气氛围中以10℃/min的升温速率升温到550℃,通入60ml/min的co2气体,持续2h,结束后改换氮气自然降至室温,得到最终产物al2o3微球。

39.最终产物al2o3微球的直径为200nmμm,为实心核壳结构。

40.采用asap2020分析仪(micromeritics)在77k下测量对比例1中制得的样品的氮气吸附-解吸等温线,采用bet方程计算了样品的比表面积(s

bet

)。通过等温线的吸附分支,利用bjh模型得到了样品的孔径分布和平均孔径。根据相对压力为0.99时吸附的氮气量计算出总孔隙体积(v0)。样品的孔径分布,孔径集中在5.6nm,bet比表面积和孔体积分别为442.73m2/g和0.64cm3/g。

41.降低对比例1中柠檬酸钠的浓度为0.25mmol,并将al(no3)3的量减少至1mmoml时可得到由纤维组成的空心al2o3微球,直径为140nm,孔径集中在5.6nm,bet比表面积和孔体积分别为285.6m2/g和0.52cm3/g。

42.综上所述实施例1制备了碳介孔空心球包覆al2o3纤维空心球的复合结构,以该材料制作负极集流体时,该材料具备较大的比表面积和微孔结构,有良好的吸附性,能吸附储存大量的电解液,延缓电池电解液的消耗,同时al2o3为亲锂物质,有利于循环过程中锂均匀沉积在碳微球内,碳微球和al2o3微球的较大比表面积有利于降低实际电流密度,缓解锂枝晶生长,而丰富的孔结构可以限制循环过程中体积膨胀问题。因此,将该集流体应用于锂金属二次电池负极时,具有优异的循环稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1