天然气制氢的制备方法及其装置与流程

1.本发明涉及甲烷制氢的工艺,尤其是一种天然气制氢的制备方法及其装置。

背景技术:

2.目前,全球二氧化碳排放量显著上升,极易导致灾难性的气候变化,最近的巴黎气候变化协定确立了新的目标,将上升温度限制到2℃。2017年,由发电厂、工业生产、车辆和建筑行业产生的二氧化碳排放达到约325亿吨,增长了1.4%。此外,因在减少二氧化碳排放方面潜力巨大,工业部门和政府对氢气用于内燃机格外关注。

3.每千克氢气的成本因技术不同而有所差异,采用气化技术为每千克0.27美元,蒸汽甲烷重组(smr)技术为每千克1.84美元,而采用光伏电解技术达到每千克23美元。

4.氢气的运输成本高于使用smr技术生产成本的两倍,是氢气利用过程中的主要挑战。运输成本占氢气总成本的60%。根据氢的物理状态,其运输可分类为气体运输、液体运输和固体运输。目前常用的两种方式为管道运输氢气和罐车运输液氢。管道输氢通过埋地无缝钢管实现,管道中的氢气压力约为40bar,输送速度可达20m/s。管道输氢具有高速高效的优势,但其初期资金投入巨大且在安装建造过程中还需考虑较多的政策限制。与之相比,液氢运输是将氢在-253℃的低温下转化为液体,再利用罐车运送。和高压的气体运输不同,液氢体积能量密度更高,其输送效率也因此大幅提升。例如,国外常用的可装载水量65m3洒水车,单次约可重装液氢4300kg,其运输能力是集束瓶组式拖车的10倍。然而,氢液化能耗较高,相当于氢液化热值的33%。同时,液氢运输中的保温要求极高,以防止液氢沸腾。

5.甲烷、氨与二氧化碳捕集、利用与封存(ccus)相结合可作为减少二氧化碳排放到近乎零排放即电解技术相近水平的新方式。在制氨过程中,高纯度二氧化碳在中间过程中生成,而为提高smr反应堆的温度且为生产过程提供蒸汽和电力,燃烧矿物染料也产生了额外的二氧化碳。与发电厂不同,因碳捕集与存储(ccs)相关联花费较高且不具备较好的经济前景予以激励,涉及氢和氨的工业行业对此关注度不高。与其他如发电厂和水泥生产工艺过程中废气的二氧化碳含量相比,在氨生产过程中,其浓度更高,因此在二氧化碳利用(cu)方面具有更多机会,而实际情况是这些高纯度二氧化碳没有被利用。

6.综上所述现有的天然气制氢的工艺存在成品液氢不易制备、保存、运输和制备成本高,且制备过程中产生的高纯度二氧化碳没有被利用的问题。

技术实现要素:

7.本发明要解决的技术问题是:为了解决现有的天然气制氢的工艺存在成品液氢不易制备、保存、运输和制备成本高,且制备过程中产生的高纯度二氧化碳没有被利用的问题,提供一种天然气制氢的制备方法及其装置。

8.本发明解决其技术问题所采用的技术方案是:一种天然气制氢的制备方法,包括如下步骤:

9.s1:天然气通过压缩机进入脱硫反应器进行脱硫;

10.s2:脱硫后的天然气在蒸汽转化炉中,将天然气中的烷烃转化成为主要成分是一氧化碳和氢气的原料气;

11.s3:原料气在中变反应器中进行一氧化碳变换,使一氧化碳在催化剂存在的条件下和水蒸气发生反应,从而生成氢气和二氧化碳,得到主要成分是氢气和二氧化碳的变换气;

12.s4:变换气通过分离塔将二氧化碳与氢气分离,

13.分离出的二氧化碳注入油层中,从而提高油田采油率,

14.分离出的氢气进入变压吸附装置对氢气进一步的提纯;

15.s5:提纯后的氢气与外部接入的氮气在高温、高压与催化剂作用下在合成塔中形成氨气;

16.s6:氨气经冷却塔冷却、分离和提纯后形成液氨,其间未反应的氢气与氮气则通过管道返回合成塔中进行再次反应;

17.s7:液氨通过载具运输,到达加氢站后使用裂化装置再将液氨转化为氢气进行加注和使用。

18.进一步地,所述的s1中采用天然气钴钼加氢串联氧化锌作为脱硫剂将天然气中的有机硫转化为无机硫再进行去除。

19.进一步地,所述的s2在蒸汽转化炉中采用镍系催化剂,将天然气中的烷烃转化成为主要成分是一氧化碳和氢气的原料气。

20.进一步地,所述的s4分离出的二氧化碳打入注入井,在压力和温度作用下,二氧化碳和原油变成混相的液体,形成单一液相,实现提高生产井的采油率。

21.进一步地,所述的s4分离出的二氧化碳打入注入井,在压力、温度和原油组分的条件下,二氧化碳形成混相前缘,超临界流体将从原油中萃取出较重的碳氢化合物,并不断使驱替前缘的气体浓缩,二氧化碳和原油变成混相的液体,形成单一液相,并将地层原油驱替到生产井,从而实现提升采油率。

22.一种天然气制氢的制备装置,包括依次连接的压缩机、脱硫反应器、蒸汽转化炉、中变反应器和分离塔,

23.经分离塔分离后的氢气进入依次连接的变压吸附器、合成塔和冷却器,经分离塔分离后的二氧化碳注入注入井,二氧化碳与原油互溶后将地层原油驱替到生产井。

24.进一步地,所述的冷却器上具有将未反应的氢气与氮气输送回合成塔的回流管道。

25.进一步地,所述的蒸汽转化炉上具有用于向蒸汽转化炉内增补水蒸气的管道。

26.进一步地,所述的合成塔上具有用于向合成塔内增补氮气的管道。

27.本发明的有益效果是,本发明的一种天然气制氢的制备方法及其装置,甲烷制氢后合成氨为输氢载体,合成过程中利用碳捕集技术将二氧化碳收集并利用,主要分为以下三个过程:制氨过程,氨运输和制氢过程以及二氧化碳利用过程:

28.1.制氨过程

29.合成氨的生产采用成熟的smr(蒸汽甲烷重整技术)工艺,通常由smr反应器、水变换反应器(wsr)以及co2气体分离器、甲烷化反应器、压缩设备和氨反应器组成。

30.2.氨运输和制氢过程

31.氨被广泛看作为重要的农业产品和化工原料,可以通过传统的中小型低压罐车、铁路罐车和现有的供氨管网进行运输。在此考虑液氨作为氢气运输的载体,虽然运输氨的成本明显低于其他输氢方式,但加氢站所需的加氢裂化装置也增加了资金投入,即将氨转化为氢气加以使用的设备。

32.3.二氧化碳利用过程

33.将二氧化碳用于提取原油,即eor(强化采油技术)。当储油的压力通过一次和二次开采枯竭,二氧化碳的利用可能为采油提供了第三途径。它包括向油藏注入二氧化碳,使其溶解在石油中,因二者互溶,碳氢化合物的黏度也因二氧化碳而降低。

34.本发明甲烷制氢后利用合成氨进行氢气输送,可降低运输成本,制氨过程中产生高纯二氧化碳,可用于提取原油,减少碳排放,提高经济性。

35.综上所述本发明具有生产成本低、制备效率高、碳排放低和经济性高的特点。

附图说明

36.下面结合附图和实施例对本发明进一步说明。

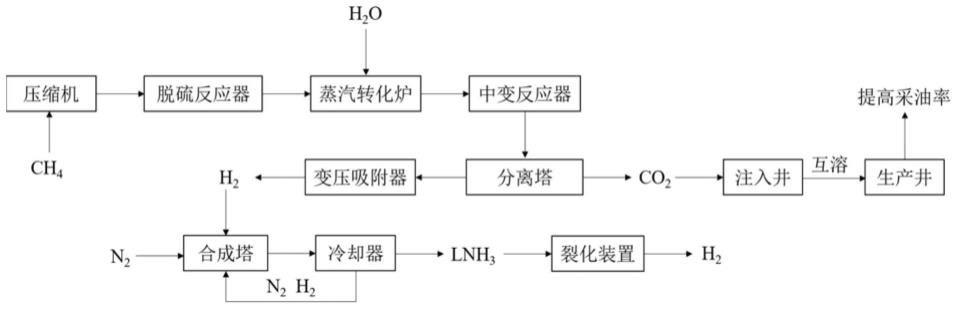

37.图1是本发明的简易流程框图。

具体实施方式

38.现在结合附图和优选实施例对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

39.如图1所示的一种天然气制氢的制备装置,首先搭建天然气制氢的制备装置,通过管道依次连接压缩机、脱硫反应器、蒸汽转化炉、中变反应器和分离塔,蒸汽转化炉上具有用于向蒸汽转化炉内增补水蒸气的管道,由于分离塔会分离出氢气和二氧化碳,所以分离塔具有两条后续工艺装置,经分离塔分离后的氢气通过管道进入依次连接的变压吸附器、合成塔和冷却器,经分离塔分离后的二氧化碳注入注入井,二氧化碳与原油互溶后将地层原油驱替到生产井;合成塔上具有用于向合成塔内增补氮气的管道,冷却器上具有将未反应的氢气与氮气输送回合成塔的回流管道。

40.天然气制氢的制备方法,包括如下步骤:

41.s1:包含甲烷的一类可操作气体,如天然气通过压缩机进入脱硫反应器采用天然气钴钼加氢串联氧化锌作为脱硫剂将天然气中的有机硫转化为无机硫再进行去除。

42.s2:脱硫后的天然气(更高纯度的甲烷气体)在蒸汽转化炉中采用镍系催化剂,将天然气中的烷烃转化成为主要成分是一氧化碳和氢气的原料气;

43.s3:原料气在中变反应器中进行一氧化碳变换,使一氧化碳在催化剂存在的条件下和水蒸气发生反应,从而生成氢气和二氧化碳,得到主要成分是氢气和二氧化碳的变换气;

44.s4:变换气通过分离塔将二氧化碳与氢气分离,分离出的二氧化碳打入注入井,在压力、温度和原油组分的条件下,二氧化碳形成混相前缘,超临界流体将从原油中萃取出较重的碳氢化合物,并不断使驱替前缘的气体浓缩,二氧化碳和原油变成混相的液体,形成单一液相,并将地层原油驱替到生产井,从而实现提升采油率;

45.分离出的氢气进入变压吸附装置对氢气进一步的提纯;

46.s5:提纯后的氢气与外部接入的氮气在高温、高压与催化剂作用下在合成塔中形成氨气;

47.s6:氨气经冷却塔冷却、分离和提纯后形成液氨,其间未反应的氢气与氮气则通过管道返回合成塔中进行再次反应;

48.s7:液氨通过载具运输,到达加氢站后使用裂化装置再将液氨转化为氢气进行加注和使用。

49.以上说明书中描述的只是本发明的具体实施方式,各种举例说明不对本发明的实质内容构成限制,所属技术领域的普通技术人员在阅读了说明书后可以对以前所述的具体实施方式做修改或变形,而不背离发明的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1