1.本发明属于钒冶金化工技术领域,具体涉及到一种钒酸钠溶液静置加酸水解沉钒的方法。

背景技术:2.水解沉钒法是从含钒溶液中提取钒的传统方法,也是工业上最早应用的方法。该法主要原理是钒酸钠溶液随着酸度的增大,开始逐渐水解,析出形成多钒酸钠沉淀的过程。该方法的传统操作要点是向钒酸钠溶液中缓慢加入热硫酸,调节值1.7~1.9,在加热煮沸并搅拌的条件下沉淀出红棕色的多钒酸钠,固液分离后得到的滤饼称为红饼,可以用xna2o

·

yv2o5·

zh2o来表示,其中x、y、z的值与钒的水解条件有关。水解沉钒工艺,沉钒上层液只有硫酸钠,不存在铵根离子,滤饼的后续处理较为简单。但该方法沉钒条件苛刻,需要耗费大量的酸才能达到一定的值,且沉钒率较低。

技术实现要素:3.本发明的目的是提供一种钒酸钠溶液静置加酸水解沉钒的方法,可以解决传统钒酸钠水解过程中晶核出现慢,水解率低,酸耗高等问题。

4.为达上述目的,本发明提供了一种钒酸钠溶液静置加酸水解沉钒的方法,包括以下步骤:

5.将酸液以倾倒的方式加入到静置的钒酸钠溶液中,调节ph至1.4~3.0,并于50~95℃条件下反应30~120min;然后冷却至室温并过滤,将所得滤饼洗涤干燥后,制得红饼。

6.进一步地,包括以下步骤:

7.将酸液以倾倒的方式加入到静置的钒酸钠溶液中,调节ph至1.6~2.4,并于80~90℃条件下反应30min;然后冷却至室温并过滤,将所得滤饼洗涤干燥后,制得红饼。

8.进一步地,酸液为体积分数为17.5~98%硫酸溶液。

9.进一步地,硫酸溶液的体积分数为17.5~80%。

10.进一步地,钒酸钠溶液为钒渣钠化焙烧后水浸的浸出液,钒酸钠溶液中的钒离子浓度为10~50g/l。

11.进一步地,钒酸钠溶液中的钒离子浓度为30~50g/l。

12.进一步地,钒酸钠溶液的温度为25~95℃。

13.进一步地,钒酸钠溶液的温度为25℃。

14.综上所述,本发明具有以下优点:

15.1、本发明在传统钒酸钠水解沉钒的方法上做出改进,通过静置加酸的方法,可以在溶液中迅速形成自身晶种,缩短了反应时间;同时形成的晶种可以在更高的ph值条件下水解,有效降低了酸耗,减少了水解沉钒的成本。

16.2、本发明在传统钒酸钠水解沉钒的方法上做出改进,通过静置加酸的方法,可以在溶液中迅速形成自身晶种,该晶种可以在更低的温度下完全水解,并且在水解过程中均

匀成核长大,水解产物的形貌均一,水解率高。

附图说明

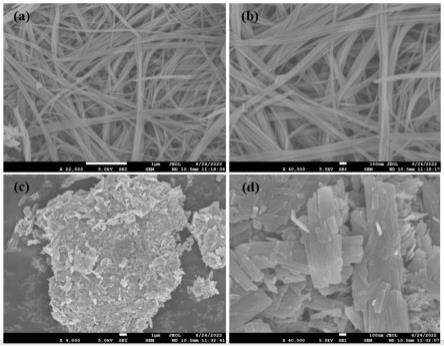

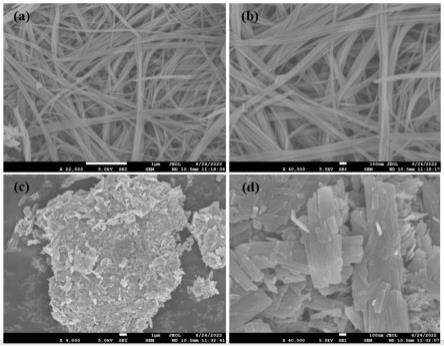

17.图1为实施例4中两种样品的sem图,其中图1a和图1b为实施例4中静置加酸的样品的sem图,图1c和图1d为实施例4中搅拌滴加酸的sem图。

18.图2为两种加酸方式下ph调节过程,其中图2a-图2e为搅拌滴加酸的方式,图2f-图2j为本发明静置加酸的方式,图2k为反应终点。

19.图3为ph值对反应的影响示意图。

20.图4为反应温度对反应的影响示意图。

21.图5为不同酸溶液浓度对反应的影响示意图。

22.图6为在75℃、80℃和90℃条件下ph对钒水解沉淀效率的影响。

具体实施方式

23.本发明公开了一种钒酸钠溶液静置加酸水解沉钒的方法,包括以下步骤:

24.用酸液将静置的钒酸钠溶液的ph调节至1.4~3.0,并于50~95℃条件下反应30~120min,反应结束后,冷却至室温,过滤得到滤饼,将滤饼洗涤干燥后,制得红饼。

25.其中,传统的钒酸钠水解沉钒法为:在搅拌下加入硫酸,调节完ph之后,需要在煮沸条件下缓慢析出晶核,所以整个过程在高温下也需要很长的反应时间才能完全水解。本发明的构思在于如果可以在保证钒浓度不变的情况下,快速在溶液中成核,形成自身晶种,就可以加快水解过程,降低能耗。因此本发明中,首先对加酸的方式进行改进,将传统的缓慢搅拌滴加的方式调控为静置下加酸。量取100ml钒溶液两份,一份通过搅拌滴加酸的方式调节ph,并记录加酸量,然后量取同样体积的酸,将其以倾倒的方式加入到静置的钒溶液中,在初始钒溶液中快速形成自身晶种,在水解过程中(可以使用少量的酸和更低的反应温度)使绝大部分的钒进入沉淀中,操作工艺简单,有效降低了酸耗,反应时间和反应温度,生产效率高,降低了生产成本,实现了高效沉钒。

26.本发明中的钒酸钠溶液为纯的钒酸钠溶液和/或浸出液,浸出液为钒渣钠化焙烧后水浸的浸出液,含钒溶液中的钒离子浓度为10~50g/l。其中钒渣钠化焙烧后水浸过程中,第一次的浸出液反复充当浸出剂,目的是为了得到高浓度的钒溶液,或者是将钒酸钠固体溶解得到纯的钒酸钠溶液。

27.以下结合实施例对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

28.实施例1

29.本实施例提供了一种钒酸钠溶液静置加酸水解沉钒的方法,包括以下步骤:

30.取40g/l的钒酸钠溶液,用17.5%(v/v)的硫酸分别以静置倾倒和传统的搅拌滴加的方式调节ph至3.0,在90℃下反应120min,静置加酸的钒水解率为91.95%,但搅拌滴加的钒水解率仅为54.36%。

31.实施例2

32.本实施例提供了一种钒酸钠溶液静置加酸水解沉钒的方法,包括以下步骤:

33.取30g/l的浸出液,用17.5%(v/v)的硫酸分别以静置快倾倒和传统的搅拌滴加的方式调节ph至2.4,在90℃下反应120min,静置加酸的钒水解率为99.27%,但搅拌滴加的钒水解率仅为73.60%。

34.实施例3

35.本实施例提供了一种钒酸钠溶液静置加酸水解沉钒的方法,包括以下步骤:

36.取40g/l的浸出液,用17.5%(v/v)的硫酸分别以静置倾倒和传统的搅拌滴加的方式调节ph至2.4,在50℃下反应120min,静置加酸的钒水解率为81.29%,但搅拌滴加的钒水解率仅为0.37%,升高温度到80℃时,静置加酸的钒水解率高达98.06%,但搅拌滴加的钒水解率仅为24.02%。

37.实施例4

38.本实施例提供了一种钒酸钠溶液静置加酸水解沉钒的方法,包括以下步骤:

39.取40g/l的钒酸钠溶液,用50%(v/v)的硫酸分别以静置倾倒加入和传统的搅拌滴加的方式调节ph至2.4,在90℃下反应30min,静置加酸的钒水解率为99.93%,但搅拌滴加的钒水解率仅为81.76%。

40.图1为样品的sem图,其中图1a和图1b为实施例4中静置倾倒加酸的sem图,图1c和图1d为实施例4中缓慢滴加加酸的sem图。

41.如图1所示,静置倾倒加酸的沉淀产物的形貌均一的纤维状,而缓慢滴加酸的是无规则的形貌,并且团聚在一起。

42.试验例1

43.图2是两种加酸方式下的ph调节过程(即将ph从9.0调节到2.4的过程),从图2(a-e)可以看出,搅拌加酸下,硫酸与溶液的接触瞬间会在溶液中产生红色的沉淀,在搅拌力的作用下,在中间形成红色颗粒的水柱,随着硫酸的继续加入,生成的沉淀溶解,最终,溶液呈现浅红色,并且没有明显的颗粒物。图2(f-j)是静置加酸过程,当硫酸加入的瞬间,钒离子在溶液局部快速水解生成大量的红色絮状固体,并且这部分固体沉积在液体底部,而且在终点(图2k)时沉淀物仍然存在,溶液颜色仍然为黄色。此时的固体颗粒在水解过程中,有可能充当自身晶种,从而促进钒的水解沉淀。

44.试验例2

45.本试验例在传统搅拌加酸的方法和本发明的静置加酸的方法上进一步验证ph值对反应的影响。分为2大组试验,每个大组包括10小组试验,分别为ph值为1.2、1.4、1.6、1.8、2.0、2.2、2.4、2.6、2.8和3.0,反应温度设置为90℃,反应时间设置为120min,初始钒酸钠溶液的浓度为40g/l,硫酸溶液浓度为17.5%。试验结果如图3所示。

46.由图3可知,采用缓慢滴加酸的方法与本发明的静置加酸的方法形成鲜明的对比,在ph值为1.2~3.0中,均表现出较高的水解沉钒效率。而在本发明提供的静置加酸法中,水解沉钒效率随着ph值的增加而提高,但是在ph值超过2.4后,又呈现下降趋势,所以在这个基础上,继续加大酸溶液的添加量或者减少酸溶液的添加量的意义都不大,避免浪费的情况下,可以添加酸溶液调节ph值为1.6~2.4的范围内。

47.试验例3

48.本试验例在传统搅拌加酸的方法和本发明的静置加酸的方法上进一步验证反应温度对反应的影响。分为2大组试验,每个大组包括6小组试验,分别为30℃、50℃、70℃、80

℃、90℃和95℃,反应时间设置为120min,初始钒酸钠溶液的浓度为40g/l,反应ph设置为2.4,硫酸溶液浓度为17.5%。试验结果如图4所示。

49.由图4可知,随着反应温度的增加,传统的搅拌加酸的方法和本发明的静置加酸的方法均会提高水解沉钒效率,但是本发明公开的静置加酸的方法明显占据优势地位,当温度提高到90℃左右时,可以达到99%以上的水解沉钒效率,说明反应温度本身对水解沉钒效率具有较大的影响,而通过本发明提供的静置加酸的方法,可以进一步地提高水解沉钒效率。

50.试验例4

51.本试验例在传统缓慢滴加酸的方法和本发明的静置加酸的方法上进一步验证不同酸溶液浓度对反应的影响。分为2大组试验,每个大组包括6小组试验,分别为17.5%、30%、50%、70%、80%和90%的硫酸浓度(均为体积分数),反应时间设置为120min,反应温度设置为90℃,初始钒酸钠溶液的浓度为40g/l,反应ph设置为2.4。试验结果如图5所示。

52.由图5可知,采用本发明提供的静置加酸的方法可以在相同浓度的硫酸溶液的基础上,将水解沉钒的效率提高最多24.18%,在工业生产中是一个质的飞跃。同时由于在本技术文件提供的静置加酸的方法中,硫酸溶液的浓度影响较小,为了节约酸溶液资源,减少废水处理量,可以将硫酸溶液的浓度控制在50~80%,此时红饼的粒径均一性更好。

53.试验例5

54.本试验例在不同温度下探究了不同ph值对反应的影响。温度分为75℃、80℃和90℃,ph值由1.4到3.0递增,其结果如图6所示。

55.ph为1.4时,沉钒率随着反应温度的升高而降低,这可以归结于红饼的溶解性随温度升高而增加,生成的沉淀再次溶解。

56.随着ph从1.4增加到1.6,沉淀效率迅速提高到98%以上。而且在水解温度为80℃和90℃时,在1.6至2.4的ph范围内,钒的沉淀率都维持在99%以上,超过2.6时,才有所降低。但是在较低的75℃水解温度下,沉钒率随着ph的升高快速下降。当ph从1.4增加到1.6时,沉淀效率迅速提高到98%以上。

57.此外,在80℃和90℃的ph为1.6~2.4范围内,沉淀效率维持在99%以上,当ph超过2.6时,沉淀效率降低。而在75℃的低水解温度下,沉淀效率随ph的增加而迅速下降。因此可以看出,本发明的水解温度和ph值不仅会单独对反应效率造成影响,也会共同影响反应效率,而本发明中最佳的ph值范围为1.6~2.4,最佳的水解温度为80~90℃。进一步为了节约酸溶液资源,减少酸耗,可以将ph值控制在较高的2.4左右,同时,为了降低能耗,温度可控制在较低的80℃。

58.综上所述,本发明提供的钒酸钠溶液静置加酸水解沉钒的方法,通过改良传统的缓慢滴加酸步骤,采用静置加酸的方法,配合本发明的ph值、酸溶液浓度和反应温度,可以达到快速在溶液中成核,形成自身晶种,加快水解过程,降低酸耗和能耗的目的。

59.虽然对本发明的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可作出的各种修改和变形仍属本专利的保护范围。