球形掺钛高压实磷酸铁锂正极材料制备方法与流程

1.本发明涉及一种球形掺钛高压实磷酸铁锂正极材料制备方法,属于锂电池材料领域。

背景技术:

2.在碳达峰碳中和的背景下,锂离子电池的发展进入一个高速发展的全新阶段。随着新能源补贴政策的退坡,磷酸铁锂电池因安全、成本低、循环性能好等优点已跻身主流市场,与三元电池各自占据半壁江山。但磷酸铁锂能量密度低导致磷酸铁锂动力电池续航里程短,这成为磷酸铁锂电池的短板,也严重限制了磷酸铁锂电池的发展。磷酸铁锂电池的能量密度主要受正极材料的影响,目前磷酸铁锂材料克容量已超过160mah/g,接近其170mah/g的理论容量,提升空间不大;而磷酸铁锂材料的真密度为3.5g/cm3,但是现在大部分集中在2.5 g/cm3,还有较大的提升空间。

3.目前大部分研究主要通过大小颗粒混合的方式来增加磷酸铁锂材料的压实密度。如cn113745503a、cn113582150a、cn111082052a等。大小颗粒混合虽然可以通过降低一些空隙来增加压实密度,但受限于其形貌,依然无法获得高压实的磷酸铁锂。根据最密堆积理论,球形材料具有最高的密堆积,所以制备球形磷酸铁锂材料可以获得更高的压实密度。比如cn11305147c、cn101112979 b、cn102479945b均是通过不同方法制备球形磷酸铁锂材料,但是通过这些方法制备的球形磷酸铁锂球形粒径不可控、球形度差或者不密实,从而影响压实密度,同时由于是球形的磷酸铁锂,内层磷酸铁锂无法接触电解液,导致导电性差。

技术实现要素:

4.本发明的主要目的是针对上述技术方面存在的问题及不足,提供了一种球形掺钛磷酸铁锂制备方法,解决球形掺钛高压实磷酸铁锂正极材料的制备问题。

5.为实现上述目的,本发明采用的技术方案是:本发明球形掺钛高压实磷酸铁锂正极材料制备方法,具体采用以下步骤:(1)将一定质量的纳米球形tio2与纯水按一定比例加入反应釜中作为母液。

6.(2)通过热水浴控制反应釜温度,然后用蠕动泵将亚铁盐溶液、磷酸盐溶液持续滴入不断搅拌的反应釜中,并滴加氨水调节反应溶液ph,在反应进行的同时,向反应釜中通入氧气作为氧化剂,在反应过程中严格控制沉淀的粒度,待其达到一定粒度后停止亚铁盐溶液、磷酸盐溶液及氨水的滴加;(3)滴加完后,保持反应釜温度不变,在不断搅拌下进行陈化;(4)将陈化后所得沉淀反复进行洗涤压滤,最后干燥处理得到球形磷酸铁;(5)将步骤(4)所得磷酸铁与锂源、碳源进行混合。

7.(6)在氮气氛下,将步骤(5)所得干燥的混合物进行高温烧结。

8.根据所述一种球形掺钛高压实磷酸铁锂正极材料制备方法,步骤(1)中tio2的质量为共沉淀所制备的磷酸铁质量的0.5-5

‰

,纯水的添加质量为制备出的磷酸铁质量的2

倍。

9.根据所述一种球形掺钛高压实磷酸铁锂正极材料制备方法,步骤(1)中tio2具有球形形貌,并且其粒径小于100nm。

10.根据所述一种球形掺钛高压实磷酸铁锂正极材料制备方法,步骤(2)中水浴温度为40-80℃,亚铁盐与磷酸盐滴加的摩尔比例为1:1-1.1。

11.根据所述一种球形掺钛高压实磷酸铁锂正极材料制备方法,步骤(2)中所制备沉淀的粒度d50为2-15μm。

12.根据所述一种球形掺钛高压实磷酸铁锂正极材料制备方法,步骤(5)中锂源为碳酸锂、硝酸锂、氢氧化锂、醋酸锂中的一种或几种,并且锂离子与磷酸铁的摩尔比为1.01-1.10:1。

13.根据所述一种球形掺钛高压实磷酸铁锂正极材料制备方法,步骤(5)中碳源为蔗糖、葡萄糖、淀粉、聚乙二醇中的一种或几种,并且碳源与磷酸铁的质量配比为0.05-0.2。

14.根据所述一种球形掺钛高压实磷酸铁锂正极材料制备方法,步骤(5)中混合方式为湿混或干混,湿混后需要进行干燥处理。

15.根据所述一种球形掺钛高压实磷酸铁锂正极材料制备方法,步骤(6)煅烧温度为750-800℃,烧结时间为4-10h。

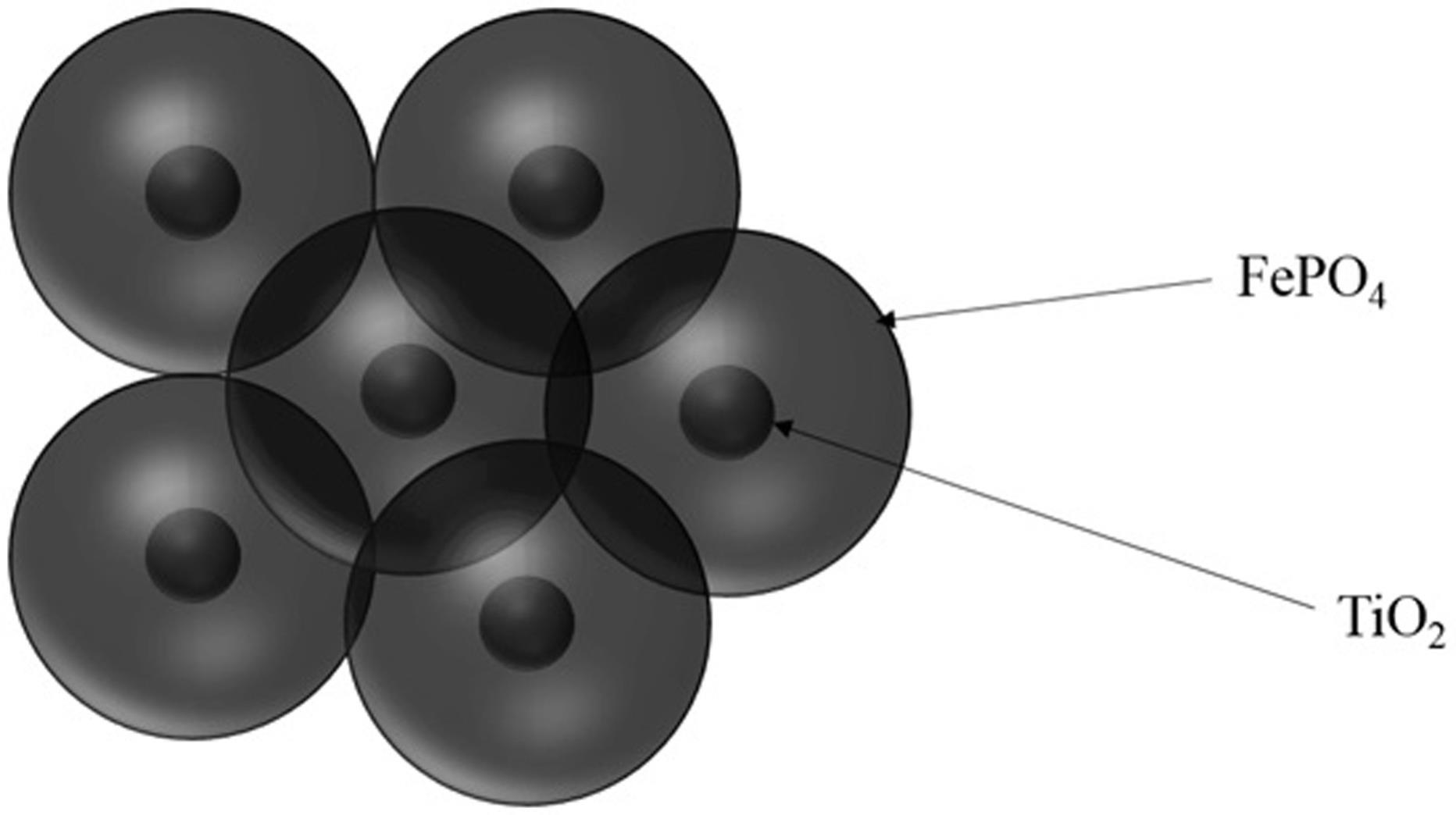

16.与现有的技术相比,本发明具有以下特点:通过共沉淀法,形成以tio2为核,磷酸铁为壳的球形磷酸铁。采用该核壳结构的磷酸铁制备的磷酸铁锂保持了原有的球形结构,从而获得高压实磷酸铁锂正极材料。另外,tio2在高温烧结时又作为掺杂剂,最终形成掺钛磷酸铁锂liti

x

fe

1-x

po4(x≤0.01),具有较好的锂离子传输能力。

附图说明

17.图1为本发明中制备的核壳结构磷酸铁示意图。

具体实施方式

18.下面结合实施例对本发明作进一步详细的描述,但本发明的实施方式不限于此。

19.实施例1步骤1:将20g球形25nm-tio2粉末与8kg纯水加入反应釜中。

20.步骤:2:通过热水浴控制反应釜温度为50℃,然后用蠕动泵将亚铁盐溶液、磷酸盐溶液按1:1的摩尔比持续滴入不断搅拌的反应釜中,并滴加氨水调节反应溶液ph。在反应进行的同时,向反应釜中通入氧气作为氧化剂。当沉淀的粒度d50达到8μm后停止亚铁盐溶液、磷酸盐溶液及氨水的滴加。

21.步骤3:滴加完后,保持反应釜温度不变,在不断搅拌下进行陈化。

22.步骤4:将陈化后所得沉淀反复进行洗涤压滤,最后干燥处理得到球形磷酸铁。

23.步骤5:将步骤4所得4kg磷酸铁与1kg碳酸锂、0.37kg葡萄糖在水溶液中进行混合,绕后微波干燥。

24.步骤6:在氮气氛下,将步骤5所得干燥的混合物800℃-8h烧结。

25.实施例2

步骤1:将12g球形25nm-tio2粉末与8kg纯水加入反应釜中。

26.步骤:2:通过热水浴控制反应釜温度为60℃,然后用蠕动泵将亚铁盐溶液、磷酸盐溶液按1:1.05的摩尔比持续滴入不断搅拌的反应釜中,并滴加氨水调节反应溶液ph。在反应进行的同时,向反应釜中通入氧气作为氧化剂。当沉淀的粒度d50达到10μm后停止亚铁盐溶液、磷酸盐溶液及氨水的滴加。

27.步骤3:滴加完后,保持反应釜温度不变,在不断搅拌下进行陈化。

28.步骤4:将陈化后所得沉淀反复进行洗涤压滤,最后干燥处理得到球形磷酸铁。

29.步骤5:将步骤4所得4kg磷酸铁与1.20kg氢氧化锂、0.418kg葡萄糖进行干混。

30.步骤6:在氮气氛下,将步骤5所得干燥的混合物780℃-10h烧结。

31.实施例3步骤1:将15g球形20nm-tio2粉末与8kg纯水加入反应釜中。

32.步骤:2:通过热水浴控制反应釜温度为70℃,然后用蠕动泵将亚铁盐溶液、磷酸盐溶液按1:1.1的摩尔比持续滴入不断搅拌的反应釜中,并滴加氨水调节反应溶液ph。在反应进行的同时,向反应釜中通入氧气作为氧化剂。当沉淀的粒度d50达到2μm后停止亚铁盐溶液、磷酸盐溶液及氨水的滴加。

33.步骤3:滴加完后,保持反应釜温度不变,在不断搅拌下进行陈化。

34.步骤4:将陈化后所得沉淀反复进行洗涤压滤,最后干燥处理得到球形磷酸铁。

35.步骤5:将步骤4所得4kg磷酸铁与0.989kg碳酸锂、0.2kg蔗糖在水溶液中进行混合,绕后微波干燥。

36.步骤6:在氮气氛下,将步骤5所得干燥的混合物790℃-6h烧结。

37.实施例4步骤1:将5g球形80nm-tio2粉末与8kg纯水加入反应釜中。

38.步骤:2:通过热水浴控制反应釜温度为80℃,然后用蠕动泵将亚铁盐溶液、磷酸盐溶液按1:1.06的摩尔比持续滴入不断搅拌的反应釜中,并滴加氨水调节反应溶液ph。在反应进行的同时,向反应釜中通入氧气作为氧化剂。当沉淀的粒度d50达到15μm后停止亚铁盐溶液、磷酸盐溶液及氨水的滴加。

39.步骤3:滴加完后,保持反应釜温度不变,在不断搅拌下进行陈化。

40.步骤4:将陈化后所得沉淀反复进行洗涤压滤,最后干燥处理得到球形磷酸铁。

41.步骤5:将步骤4所得4kg磷酸铁与1.058kg碳酸锂、0.8kg葡萄糖在水溶液中进行混合,绕后微波干燥。

42.步骤6:在氮气氛下,将步骤5所得干燥的混合物750℃-10h烧结。

43.对比例1步骤1:8kg纯水加入反应釜中。

44.步骤2:通过热水浴控制反应釜温度为50℃,然后用蠕动泵将亚铁盐溶液、磷酸盐溶液按1:1的摩尔比持续滴入不断搅拌的反应釜中,并滴加氨水调节反应溶液ph。在反应进行的同时,向反应釜中通入氧气作为氧化剂。

45.步骤3:滴加完后,保持反应釜温度不变,在不断搅拌下进行陈化。

46.步骤4:将陈化后所得沉淀反复进行洗涤压滤,最后干燥处理得到磷酸铁。

47.步骤5:将步骤4所得4kg磷酸铁与1kg碳酸锂、0.37kg葡萄糖在水溶液中进行混合,

绕后微波干燥。

48.步骤6:在氮气氛下,将步骤5所得干燥的混合物800℃-8h烧结。

49.对实施例1~4和对比例1中制备的磷酸铁和磷酸铁锂的理化参数对比。根据上述说明书的揭示,本发明所属领域的技术人员还可以对上述实施方式进行适当的变更和修改。所以,本发明并不局限于上面揭示和描述的具体实施方式,对本发明的一些修改和变更也应当落入本发明的的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1