一种种植混凝土及其制备施工方法

本发明涉及混凝土的,特别是种植混凝土的。

背景技术:

1、种植混凝土,简称植被砼,又名“植被混凝土”、“植生混凝土”、“绿化混凝土”、“生态反滤植生砼”等。在实现安全防护的同时又能实现生态种植,是一种能将工程防护和生态修复很好的结合起来的新型护坡材料。其主体以特定粒径骨料作为支承骨架,通过生态胶凝材料因水泥具有强碱性,制备需用生态胶凝材料和骨料包裹而成,具有一定孔隙结构和强度。其具备三个特点,①强度高,材料本身具有与普通混凝土相当的强度;②构造独特,具备类似于“沙琪玛”一样的骨架,具有较多的连通孔隙,能够为植物的穿透生长提供条件;③低碱环境,种植混凝土碱度较低,适宜植物生长,将其护砌至坡面,在合适的条件下能够实现安全防护与生态绿化一体化,具备三重防护的功效。

2、如公开号为cn114180900b的中国发明专利就提出了一种生态种植混凝土技术领域,尤其涉及一种保水型生态种植混凝土材料,是由以下重量份数的原料制备得到:水泥100- 120份,石英砂60 -90份,膨润土40 -80份,粉煤灰55- 90份,高保水填料100 -120份,缓释肥20- 30份和水45- 60份,该发明提出的保水型生态种植混凝土材料,其制备方法简单,原材料便宜易得,保水效果好,孔隙率高,适合植物的生长,且该保水型生态种植混凝土材料所选用的材料安全无毒,不会对环境造成不良的影响。但以上种植混凝土存在的问题在于:虽然内部具有大量孔隙,但并没有能提供植物生长所需营养的结构,无法为植物供给养分,且储水性能较为一般,不利于植物生长。

技术实现思路

1、本发明的目的就是解决现有技术中的问题,提出一种种植混凝土及其制备施工方法,能够为植物生长提供养分。

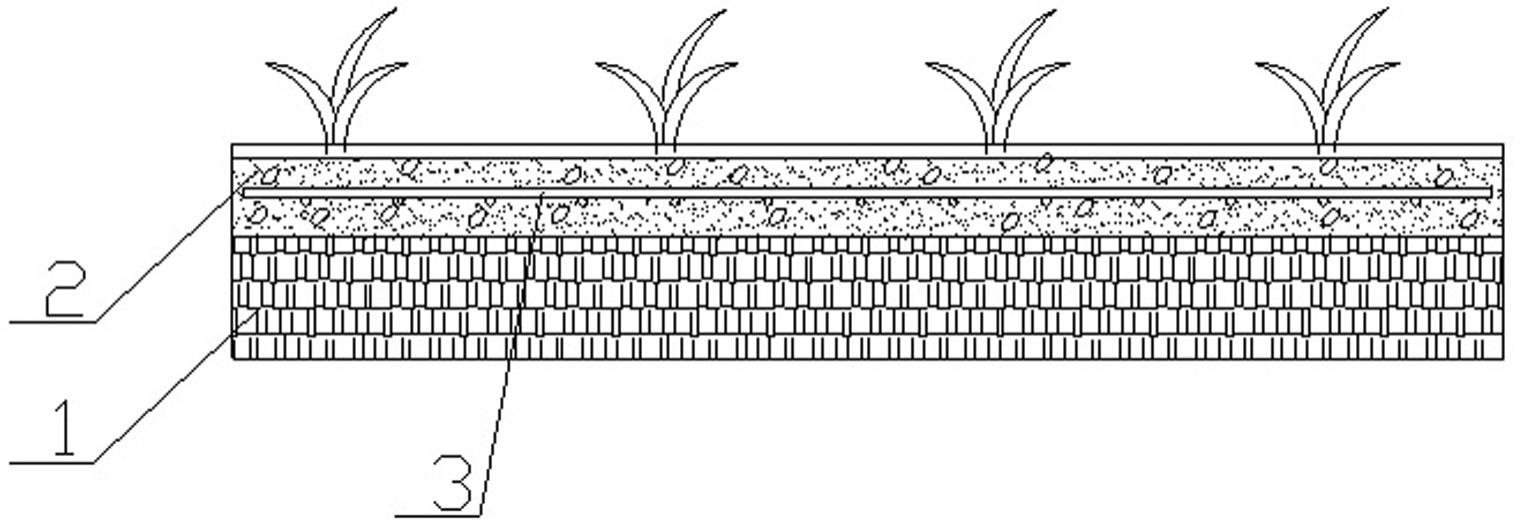

2、为实现上述目的,本发明提出了一种种植混凝土,包括由a混凝土浇筑而成的a混凝土层和由b混凝土浇筑而成的b混凝土层,所述b混凝土层用于种植植被,所述a混凝土层用于铺设在所述b混凝土层下层;

3、所述a混凝土包括粒径为10-15mm的粗骨料70-85份、河沙30-40份、水泥50-55份、粉煤灰20-25份、水30-35份;

4、所述b混凝土包括粒径为25-35mm的粗骨料85-100份、水泥15-20份、生态营养颗粒15-25份、陶粒15-25份、水10-15份;

5、所述生态营养颗粒包括羊粪100-110份、秸秆40-50份,且所述生态营养颗粒外包裹有可降解膜,所述可降解膜可在自然环境下降解。

6、作为优选,所述的a混凝土层或/和所述b混凝土层内设有若干水平铺设的保水绳,所述保水绳纵横交错设置以使所述保水绳之间划分出多个呈矩形的空格。

7、作为优选,所述的b混凝土层内保水绳位于距所述b混凝土层表面3-10cm处,所述b混凝土层铺设过程中先在所述a混凝土层表面铺设2-15cm厚的第一层b混凝土层,在第一层b混凝土层未干之前将所述保水绳平铺在表面,然后在第一层b混凝土层和保水绳表面铺设3-10cm第二层b混凝土层。

8、作为优选,所述的保水绳表面包裹有可降解膜,所述可降解膜可在自然环境下降解。

9、作为优选,所述的生态营养颗粒包括羊粪100-110份、秸秆40-50份、发酵液5-7份、石灰粉3-5份,包括以下制备步骤:

10、取羊粪原料,将羊粪原料堆垛进行通气发酵,发酵时间4-6天,制得发酵后羊粪;

11、取秸秆原料,将秸秆原料粉碎至粒径为500-650mm的秸秆碎料,并将秸秆碎料加入发酵液,充分搅拌秸秆原料以使秸秆原料充分吸收发酵液;

12、将制取的发酵后羊粪与制取的秸秆原料、石灰粉进行混合,并加水搅拌,使混合物含水量控制在45%-55%,其中发酵后羊粪100-110份、秸秆原料40-50份;

13、将制得的混合物导入发酵池内堆垛,并在垛顶上覆盖草帘,使发酵8-10天,发酵过程中每2-3天翻垛一次;

14、将发酵后的混合物再次进行粉碎,获得粒径为10-20mm的粉碎混合物;

15、步骤s1-6,将步骤s1-5获得的粉碎混合物输送至搓丸设备内进行搓丸造粒,制得生态营养颗粒;

16、烘干,将制得的生态营养颗粒烘干至含水率在10%-13%;

17、将烘干后的生态营养颗粒表面覆盖1-2层可降解膜制得成品生态营养颗粒。

18、作为优选,所述的b混凝土还包括植物纤维1-3份,所述植物纤维为椰棕或棉花纤维。

19、作为优选,所述的a混凝还包括5-8份钢纤维,所述钢纤维长度为20-30cm、直径为0.06-0.1mm。

20、作为优选,所述的可降解膜为淀粉基生物可降解薄膜,所述淀粉基生物可降解薄膜自然环境下降解时间为30-90d。

21、作为优选,所述的a混凝土和/或所述b混凝土还包括10-15份高吸水性树脂,所述高吸水性树脂预先吸水膨胀后再添加至所述a混凝土和/或所述b混凝土内。

22、作为优选,所述a混凝土还包括减水剂1-3份,所述b混凝土还包括减水剂2-5份。

23、作为优选,所述的b混凝土还包括活性炭3-5份。

24、本发明的另一个目的在于提出一种种植混凝土的制备施工方法如以上任一项所述的种植混凝土,包括如下制备步骤:

25、步骤s1,制备生态营养颗粒;具体包括以下步骤:

26、步骤s1-1,取羊粪原料,将羊粪原料堆垛进行通气发酵,发酵时间4-6天,制得发酵后羊粪;

27、步骤s1-2,取秸秆原料,将秸秆原料粉碎至粒径为500-650mm的秸秆碎料,并将秸秆碎料加入发酵液,充分搅拌秸秆原料以使秸秆原料充分吸收发酵液;

28、步骤s1-3,将步骤s1-1制取的发酵后羊粪与步骤s1-2制取的秸秆原料进行混合,并加水搅拌,使混合物含水量控制在45%-55%,其中发酵后羊粪100-110份、秸秆原料40-50份;

29、步骤s1-4,将步骤s1-3制得的混合物导入发酵池内堆垛,并在垛顶上覆盖草帘,使发酵8-10天,发酵过程中每2-3天翻垛一次;

30、步骤s1-5,将步骤s1-4中发酵后的混合物再次进行粉碎,获得粒径为10-20mm的粉碎混合物;

31、步骤s1-6,将步骤s1-5获得的粉碎混合物输送至搓丸设备内进行搓丸造粒,制得生态营养颗粒;

32、步骤s1-7,烘干,将步骤s1-6制得的生态营养颗粒烘干至含水率在10%-13%;

33、步骤s1-8,将步骤s1-7烘干后的生态营养颗粒表面覆盖1-3层可降解膜制得成品生态营养颗粒;

34、步骤s2,制备a混凝土,按照重量配比称取粒径为10-15mm的粗骨料70-85份、河沙30-40份、水泥50-55份、粉煤灰20-25份、水30-35份;将粗骨料与水泥、河沙、粉煤灰混合进行干拌,搅拌均匀后加入水进行湿拌,获得搅拌好的a混凝土;

35、步骤s3,制备b混凝土,按照重量配比称取粒径为25-35mm的粗骨料85-100份、水泥15-20份、生态营养颗粒15-25份、陶粒15-25份、水10-15份;将粗骨料与水泥、陶粒混合进行干拌,搅拌均匀后加入水进行湿拌,获得搅拌好的b混凝土;

36、步骤s4,浇筑,将搅拌好的a混凝土均匀摊铺在所需浇筑位置,浇筑厚度8-25cm厚,摊铺成型时间控制在40min以内,成型之后无需等a混凝土完全凝固,直接在a混凝土层上侧摊铺b混凝土,b混凝土厚度5-25cm;

37、步骤s5,养护,在浇筑完成后开始浇水养护,30摄氏度以上环境,浇水间隔控制在4-6h;15-30摄氏度环境下浇水间隔为6-10h;5-15摄氏度以下浇水间隔为8-12h;5摄氏度以下不进行浇水养护,改为覆盖塑料薄膜养护;养护5-8天即可。

38、作为优选,所述生态营养颗粒外可降解膜层数及厚度依据计划种植时间确定,计划种植时间越久远,可降解膜层数越多、厚度越厚。

39、作为优选,所述步骤s3,还包括ph值调节,向搅拌好的b混凝土内添加ph值调节剂直至搅拌好的b混凝土ph值在6-7.5之间。

40、本发明一种种植混凝土及其制备施工方法的有益效果:本发明通过将种植混凝土设置为由a混凝土和b混凝土浇筑而成的双层结构,a混凝土层用粒径较小的粗骨料及河沙制成,且水泥含量高,使其强度高,防护性能佳,主要用于起保护、支撑作用,b混凝土用粒径较大的粗骨料制成,水泥含量少,使其内部疏孔结构更多,更利用种植植物,a混凝土层与b混凝土层相互配合,既能保证强度,也能保证种植植物的正常生长,将b混凝土内混合生态营养颗粒,生态营养颗粒由羊粪和秸秆制成,能够缓慢分解,释放养分,从而为b混凝土层上侧种植的植物提供养分,提高植物存活率,生态营养颗粒外包裹设置可降解膜,可降解膜能够避免在混凝土搅拌浇筑过程中水泥进入生态营养颗粒内部,从而影响生态营养颗粒分解,可降解膜能够在自然环境下自动分解,可降解膜分解后、生态营养颗粒便能够正常分解释放养分。

41、本发明的特征及优点将通过实施例结合附图进行详细说明。

- 还没有人留言评论。精彩留言会获得点赞!