一种低膨胀系数玻璃纤维及其制备方法与流程

1.本发明属于玻璃纤维技术领域,具体涉及一种低膨胀系数玻璃纤维及其制备方法。

背景技术:

2.玻璃纤维是一种性能优异的无机非金属材料,具有绝缘性好、耐热性强、抗腐蚀性好,机械强度高的优点,制备工艺一般为原料经高温熔制、拉丝工艺制得,其单丝的直径为几微米到20几微米不等,每束纤维原丝都由数百根甚至上千根单丝组成。玻璃纤维通常用作复合材料中的增强材料,电绝缘材料和绝热保温材料。

3.目前常用的高性能玻璃纤维组成均为氧化物玻璃体系,如s-2玻璃纤维,r玻璃纤维,hs4玻璃纤维,d玻璃纤维和t玻璃纤维等,通常是以氧化硅、氧化镁、氧化铝和适量氧化硼为基础;比如钙铝硅系统玻璃纤维(e-玻璃纤维)通过适当的调整网络修饰体的含量,来得到更优的性能。这些玻璃纤维具有较高的拉伸强度,弹性模量和刚性;大部分使用氧化硼起到降低粘度,高温助融效果;但是氧化硼价格高,且容易挥发,损坏窑炉设备,污染环境,因此制造成本高,不适合大规模生产使用。比如,中国专利文献cn110139841a公开了一种低介电玻璃组合物、纤维和制品,其通过引入较多的al2o3使得改善纤维熔制,引入较多的sio2和b2o3和部分p2o5以获得较低的介电常数和介电损耗,但由于al2o3用量较大,导致熔制过程中粘度过大,玻璃排泡困难,且成型温度及液相线温度较高,使得熔制能耗高,漏板工作温度大,导致拉丝工艺性能恶化,还会导致纤维制品连续性能降低。因此,现在关于无硼玻璃纤维的研究逐渐成为热点。

4.中国发明专利cn113979635b公开了一种低膨胀系数玻璃纤维,未使用含硼原料,通过将硅砂、氧化铝、氟化钙或氧化钙、氧化酶、铁红粉、芒硝或氧化钠、碳粉、氧化锌在较低温度下熔融后,转至高温1300-1400℃继续熔制,得到玻璃液在1200-1400℃下拉丝制成。制备得到的玻璃纤维具有低热线性膨胀系数、介电常数和介电正切。但是这种材料要求在加工过程中不能有明显的形变以及介电常数太高,否则会因材料膨胀而损坏其他元气件。

5.当下高端电子产品的元气件越来越薄,预支配套的元气件材料的性能要求非常高,而用于增强印刷电路板的电子级玻璃纤维,要求其更细、更均匀,同时具有更高要求的性能:更低的介电常数、介电损耗,以及更优的可加工性能。对于单丝直径在5微米以下的电子纱,也被称作超细纱或极细纱,关于极细纱的生产工艺及性质,本质的要求是超细纱线路相匹配的芯片所用到的封装板材需具有极低的热膨胀系数(cte),否则在激光和机械钻孔时会损坏基板。目前市场缺乏此类材料,尤其是无硼且具有优异介电性能、具有极低热膨胀系数的玻璃纤维,研发具有高介电性能、低膨胀系数、无硼玻璃纤维具有重要的意义。在玻璃纤维的制备工艺中,冷却成型技术将有助于更优异热膨胀系数玻璃纤维的生产;而玻璃组分配方也在极大程度上影响产品的介电性能以及热膨胀系数。

6.为了能够开发出综合性能好,具有合适生产工艺参数的高性能无硼玻璃纤维。本发明对玻璃纤维的生产工艺、冷却工艺以及配方方面做了研究。本发明所公开的配方具有

低的熔化温度,从而获得了足够低的拉丝成型温度;控制配方中各组分的配比,合理配伍,同时严格控制配方中fe2o3含量以及feo含量,以达到控制玻璃液透热性能的目的。辅助快速冷却工艺,使所制备的玻璃纤维具有更低的热膨胀系数和更优介电性能的同时,提高玻璃分子结构的稳定性和强度。

技术实现要素:

7.本发明针对现有技术存在的问题,提供了一种低膨胀系数玻璃纤维及其制备方法,玻璃纤维配方中的硅砂、氟化钙、氧化镁、氧化铝与氧化锌合理复配,促进玻璃的熔化和澄清,降低粘度,结合碱金属氧化物组分的配比以及合适的铁氧化物中的亚铁比值,在一定的熔融温度和时间下制备得到的玻璃纤维,在保证较高强度的同时,具有优良的介电性能,较低的介电常数、介电损耗和低热膨胀系数,提高成品率。

8.为实现上述目的,本发明采用的技术方案如下:

9.首先,本发明提供了一种低膨胀系数玻璃纤维,包括以下重量份数的组分:55-75份硅砂、15-25份氧化铝、0.05-0.3份氟化钙、5-20份氧化镁、0.01-0.2份铁氧化物、0.05-0.2份芒硝、0.01-0.2份碳粉、0.005-0.1份氧化锌和0.05-0.5份碱金属氧化物。

10.优选地,所述低膨胀系数玻璃纤维,包括以下重量份数的组分:60-70份硅砂、20-23份氧化铝、0.1-0.2份氟化钙、10-15份氧化镁、0.05-0.1份铁氧化物、0.1-0.15份芒硝、0.05-0.1份碳粉、0.01-0.05份氧化锌和0.1-0.3份碱金属氧化物。

11.进一步优选地,所述低膨胀系数玻璃纤维,包括以下重量份数的组分:65-67份硅砂、22-23份氧化铝、0.11-0.2份氟化钙、10-12份氧化镁、0.06-0.08份铁氧化物、0.1-0.12份芒硝、0.07-0.09份碳粉、0.01-0.02份氧化锌和0.15-0.25份碱金属氧化物。

12.优选地,所述硅砂的粒径为100-325目。

13.优选地,所述氟化钙、硅砂、氧化镁的质量比为0.1:65-70:10-15。

14.优选地,所述铁氧化物选自氧化铁(fe2o3)、氧化亚铁(feo)、四氧化三铁中的至少一种。

15.进一步优选地,所述铁氧化物选自氧化铁、氧化亚铁中的至少一种。

16.更进一步优选地,所述亚铁占总铁的比值为0.1-0.3。

17.优选地,所述碱金属氧化物选自li2o、na2o、k2o中的至少一种。

18.进一步优选地,所述碱金属氧化物为li2o、na2o、k2o的混合物,质量比为li2o:na2o:k2o=1-3:2-6:1-3。

19.更进一步优选地,所述碱金属氧化物li2o:na2o:k2o的质量比为1.5-2:3-5:2-2.5。

20.然后,本发明提供上述低膨胀系数玻璃纤维的制备方法,包括步骤:

21.(1)称量混合:将各组分过筛,按重量份混匀,得到混合物;

22.(2)熔制:将混合物在1560-1700℃下熔融2-5h,制成玻璃液;

23.(3)冷却:玻璃液经澄清、均化、涂层冷却,得到冷却后的玻璃液;

24.(4)拉丝:冷却后的玻璃液经拉丝处理后,经快速冷却成型工艺得到玻璃纤维。

25.优选地,步骤(1)中,所述过筛,具体为:将各组分分别用粉碎机粉碎后,过100-500目筛。

26.进一步优选地,所述过筛为过200-325目筛,得到各组分。

27.优选地,步骤(2)中,所述熔融温度为1580-1680℃,熔融时间为3-4h。

28.进一步优选地,所述熔融温度为1630℃,熔融时间为3h。

29.优选地,步骤(2)中,所述熔制,采用的是电助熔技术,在窑炉池底安装电助熔装置,使用电能辅助加热对混合物进行熔制:一方面可节省空间燃烧所使用的天然气用量;另一方面,保证上下温度稳定,保护窑炉炉体材料,避免承受局部过高的温度,延长使用寿命。

30.优选地,步骤(3)中,所述涂层冷却指玻璃液即将要从漏板孔流出来的瞬间发挥快速冷却作用,选用的涂层材料为导热的铂铑合金,其中铑的含量为15-30%。

31.进一步优选地,所述涂层材料中,铑的含量为18-23%。

32.优选地,步骤(3)中,所述玻璃液经涂层冷却后,温度降至900-1200℃。

33.进一步优选地,所述玻璃液经涂层冷却后,温度降至1050-1100℃。

34.优选地,步骤(3)中,所述涂层冷却,尽最大限度使玻璃液温度快速下降,使玻璃内部分子保持一定的结构状态,从而有利于降低热膨胀系数。

35.优选地,步骤(4)中,所述快速冷却工艺包括喷雾水冷却工艺与技术风冷却工艺,喷雾水及技术风作用于拉丝后玻璃丝的丝根部分,使玻璃纤维温度将至20-50℃。

36.进一步优选地,所述喷雾的温度为-2-4℃,技术风的温度为20-25℃。

37.优选地,在步骤(2)所述的熔制和步骤(3)-(4)所述的冷却工艺之间的通路,使用多区控制直接加热玻璃液的全电加热通路技术。

38.最后,本发明提供上述玻璃纤维在制备印刷电路板、电子纤维布、铜覆板、天线基材中的应用。

39.相对于现有技术,本发明具有以下有益效果:

40.(1)本发明通过对玻璃纤维的氟化钙及硅砂及氧化镁、氧化铝、氧化锌进行复配,促进玻璃的熔化及澄清,降低粘度;同时氧化镁增加si的配位数,提高玻璃分子结构的稳定性和强度,降低玻璃的热膨胀系数;氧化锌增加了熔化玻璃液的熔点性能,提高电助熔效果及效率;

41.(2)本发明对碱金属氧化物进行研究,协助提高玻璃纤维的熔化和澄清效果,降低粘度,使玻璃纤维具有更低的热膨胀系数,更高的强度稳定性,以满足工艺的要求;

42.(3)本发明使用的玻璃组分配方,合理搭配,获得足够低的拉丝成型温度;

43.(4)本发明对铁氧化物中亚铁比值做进一步研究,不仅对提高介电性能有影响,而且有效控制玻璃气泡数量,合适的配比也可以提高玻璃液的浸润性,提高成品率;

44.(5)本发明的玻璃纤维材料高硅高铝且无硼,利用制备方法中的多区控制全电加热通路技术、漏板冷却片涂层、快速冷却喷雾水、浸润剂配方助剂以及急速冷却技术,克服气泡排放和玻璃液流动性差的问题,降低成型温度,从而减少纤维拉丝的断丝率,提高成品率。

具体实施方式

45.以下非限制性实施例可以使本领域的普通技术人员更全面的理解本发明,但不以任何方式限制本发明。下述内容仅仅是对本技术要求保护的范围的示例性说明,本领域技术人员可以根据所公开的内容对本技术的发明做出多种改变和修饰,而其也应当属于本技术要求保护的范围之中。

46.下面以具体实施例的方式对本发明作进一步的说明。本发明实施例中所使用的各种化学试剂如无特殊说明均通过常规商业途径获得。

47.硅砂,也就是二氧化硅,是玻璃中重要的网络形成体,对玻璃的透明度、机械强度、化学稳定性和热稳定性能都具有重要的影响,一定含量的二氧化硅,还可使得玻璃具有优良的介电性能。一般情况下,当二氧化硅含量低于50%时,玻璃网络连接较弱,玻璃的成纤能力和纤维的机械性能较差,介电常数和介电损耗相应增加;当含量过高时,导致玻璃的粘度增大,熔点高,热耗大,熔制困难,不利于低介电玻璃纤维的生产制造。因此,控制玻璃纤维制造过程中二氧化硅的含量,可以使得产品获得更优异的性能。

48.氧化铝,作为网络中间体,对铝硅酸盐玻璃的结构和性能具有重要的影响。适量的氧化铝成分可以提高玻璃的机械性能、介电常数,同时提高化学稳定性,降低玻璃的熔制温度;过量的氧化铝会导致玻璃的熔化和澄清比较困难,介电常数和介电损耗增大。

49.氟化钙和/或氧化镁是重要的网络修饰体,会断开硅-氧共价键,同时提供游离氧,与铝离子形成铝氧四面体,进入玻璃纤维的网络结构,对玻璃性能产生重要影响。适量的氟化钙同样可以促进玻璃的熔化和澄清,加速玻璃的成型;适量的氧化镁还可以抑制玻璃析晶,使玻璃的成型温度区间变宽,有利于玻璃拉丝成型等。

50.氧化锌,同样作为重要的网络中间体,可以参与网络结构的形成,同时也会以网络修饰体的形式存在,作为助熔剂;可增加透明度、光亮度和抗张力变形,减小热膨胀系数。而且,由于锌离子的电子极化率比钙离子的低,因此,氧化锌部分可取代氟化钙可以有效地降低介电常数,对玻璃的综合性能有着积极的影响。

51.铁氧化物,其中,fe2o3通常是作为杂质引入,会使玻璃着色,若含量很低,对颜色无特定要求的玻璃纤维来说没有实质性的影响。但是,铁氧化物中fe2o3含量以及feo含量,以亚铁比值为指标,对玻璃液的透热性能以及玻璃的强度有一定的影响。亚铁比值稳定在一定的范围内,会使玻璃液在具备较优透热性能的同时,满足稳定与漏板孔材料之间的浸润性,以达到稳定丝根的目的,使成品率大幅提升,但铁氧化物中亚铁比值不稳定会导致玻璃中产生不利的气泡,影响玻璃质量。玻璃纤维组分中,一定含量的feo(fe2o3)6-12%对强度的影响是最佳的。

52.碱金属氧化物,可作为助溶剂,提高玻璃纤维的熔化和澄清效果,但若碱金属氧化物的组分及含量搭配不合理,会显著削弱玻璃的介电性能。比如,一些碱金属氧化物li2o、na2o或k2o较低时,玻璃纤维的成型会存在困难;而过高的碱金属氧化物含量会增大玻璃的介电常数及介电损耗,或者产生气泡,不利于玻璃纤维的品质。

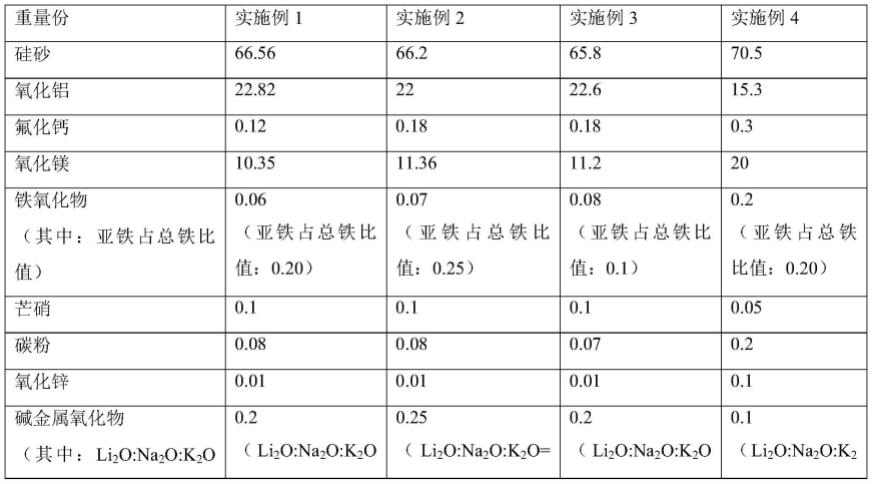

53.实施例1-4

54.实施例1-4制备的低膨胀系数玻璃纤维的组分配方,按照重量份数,见表1。

55.表1

[0056][0057][0058]

实施例1-4的低膨胀系数玻璃纤维的制备方法为:

[0059]

(1)分别按照各实施例1-4的组分进行粉碎,过325目筛,按表1的重量份进行气动混合,得到混合物;

[0060]

(2)将混合物通过电力输送进窖头料仓,然后利用螺旋输送进窖炉进行熔制,熔制采用的是电助熔技术,在窑炉池底安装电助熔装置;熔融温度为1630℃,保持熔融3h,制成玻璃液;

[0061]

(3)玻璃液经澄清、均化、漏板涂层冷却片冷却,将热量导出,1630℃的高温玻璃液经过冷却后温度将至1090℃,得到冷却后的玻璃液;其中,涂层材料为导热的铂铑合金,铑的含量为20%;

[0062]

(4)冷却后的玻璃液在1090℃下拉丝处理后,经喷雾及技术风作用于拉丝后玻璃丝的丝根部分,使玻璃纤维温度将至25℃,制得玻璃纤维。

[0063]

对比例1

[0064]

与实施例1不同的是,玻璃纤维的配方份数不同,即氟化钙与硅砂的重量份比不同。具体见表2,其余与实施例1皆相同。

[0065]

对比例2

[0066]

与实施例1不同的是,玻璃纤维的配方份数不同,即氟化钙与氧化镁的重量份比不同。具体见表2,其余与实施例1皆相同。

[0067]

对比例3

[0068]

与实施例1不同的是,玻璃纤维的配方份数不同,即氟化钙与氧化铝、氧化锌的重量份比不同。具体见表2,其余与实施例1皆相同。

[0069]

对比例4

[0070]

与实施例1不同的是,玻璃纤维的配方份数不同,即碱金属氧化物中各组分的重量份比不同。具体见表2,其余与实施例1皆相同。

[0071]

对比例5

[0072]

与实施例1不同的是,玻璃纤维的配方份数不同,碱金属氧化物只有na2o,且配方中不含芒硝组分。具体见表2,其余与实施例1皆相同。

[0073]

对比例6

[0074]

与实施例1不同的是,玻璃纤维的配方份数不同,即铁氧化物中亚铁的占比不同。

[0075]

具体见表2。

[0076]

同时,本对比例6的玻璃纤维的制备方法与实施例1也不相同,制备方法为:

[0077]

(1)实施例1的组分进行粉碎,过300目筛,按实施例1的重量份进行气动混合,得到混合物;

[0078]

(2)将混合物通过电力输送进窖头料仓,然后利用螺旋输送进窖炉进行熔制,熔制采用的是电助熔技术,在窑炉池底安装电助熔装置;熔融温度为1400℃,保持熔融50min,制成玻璃液;

[0079]

(3)玻璃液经澄清、均化、漏板冷却片涂层,其中,涂层材料为导热的铂铑合金,铑的含量为10%;

[0080]

(4)玻璃液在1250℃下经拉丝处理,经喷雾及技术风作用于拉丝后玻璃丝的丝根部分,使玻璃纤维温度将至25℃,制得玻璃纤维。

[0081]

表2

[0082][0083][0084]

性能检测试验

[0085]

试验方法:

[0086]

对上述实施例和对比例所得到的玻璃纤维进行性能检测,具体的检测项目包括:热膨胀系数、介电性能(介电常数和介电损耗)、强度(抗压强度和抗弯强度)、气泡含量、模

量、成型温度。

[0087]

热膨胀系数:采用热膨胀仪(林赛斯dil-75竖直热膨胀仪)测定各实施例和对比例所制备的玻璃纤维从室温到300℃的热膨胀系数。

[0088]

介电性能:采用安捷伦4294a型精密阻抗分析仪测量室温下玻璃纤维的介电常数和介电损耗。

[0089]

强度检测:采用万能试验机测定各实施例和对比例的玻璃纤维的抗压强度和抗弯强度。

[0090]

气泡含量检测:按照实施例和对比例的玻璃组成配制成玻璃配合料,装入铂金坩埚中,在电阻炉中加热至1500-1550℃,澄清10小时,然后将玻璃液浇注在模具中(模具尺寸为直径60mm,厚度为3-5mm),浇筑完成后进行退火。用放大镜观察玻璃样品中的气泡并统计数量n,称量玻璃样品的重量g,为确保气泡数量准确性,每个实施例和对比例的样品需平行5次,通过公式n/g计算气泡含量,取平均值。其中n为气泡总个数,g为样品总重量(45-55g)。

[0091]

模量检测:按照astm d2343标准,以万能电子试验机进行检测。

[0092]

成型温度:玻璃纤维的成型温度(lg3.0),玻璃的粘度为1000poise时的温度。

[0093]

各实施例与对比例的性能检测试验结果见表3:

[0094]

表3

[0095][0096]

从表3中可以看出,由实施例1-实施例4可知,本发明的玻璃纤维各原料组分按照一定的配比混合,经过低温熔制及快速冷却技术,所制得的玻璃纤维均具有较低的热膨胀系数和低介电常数、介电损失,同时强度模量有所提高。本发明通过控制铁氧化物中亚铁的比值,可以有效控制气泡数量,提高成品率。

[0097]

由实施例1和对比例1-3可知,氟化钙与硅砂之间的重量份比,氟化钙与氧化镁之间的重量份比,氟化钙与氧化铝、氧化锌之间的重量份比均显著影响玻璃纤维的性能;尤其是改变氟化钙与硅砂之间的重量份比,或者降低氧化镁的配比,得到的玻璃纤维的膨胀系数显著升高,介电常数、介电损耗增大,弹性模量显著降低。

[0098]

由实施例1和对比例4-5可知,使用非本技术的碱金属氧化物各成分的配比,或者

仅使用一种成分的碱金属氧化物,对玻璃纤维的热膨胀系数及介电性能,以及强度和模量均带来不利的影响。

[0099]

由实施例1和对比例6可知,通过改变铁氧化物中亚铁的占比,同时结合改变制备方法中的冷却技术,熔制及拉丝温度,发现介电常数及检点损耗显著上升,同时玻璃中气泡数量增多,得到的玻璃纤维膨胀系数较高,模量及强度降低,性能不佳。同时,本发明通过控制亚铁的比值及冷却技术,在克服气泡和流动性的同时,显著降低成型温度,从而提高成品率。

[0100]

最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1