一种氧化铝靶材及其制备方法与流程

本技术涉及氧化物靶材生产,尤其涉及一种氧化铝靶材及其制备方法。

背景技术:

1、半导体工艺水平发展,器件的尺寸逐渐微缩化,对于薄膜材料的要求越来越高,al2o3薄膜因为自身的高介电常数,高带隙,高透光率得到广泛的应用作为。al2o3薄膜的制备是采用原子层沉积技术生产的,薄膜均匀度和质量都有较高水平,而在al2o3薄膜的制备过程中通常采用磁控溅射的方法,磁控溅射的工作原理是指电子在电场e的作用下,在飞向基片过程中与氩原子发生碰撞,使其电离产生出ar正离子和新的电子;新电子飞向基片,ar离子在电场作用下加速飞向阴极靶,并以高能量轰击靶表面,使靶材发生溅射。在溅射粒子中,中性的靶原子或分子沉积在基片上形成薄膜,因此,氧化铝靶材的质量是对于al2o3薄膜的制备至关重要,例如靶材本身的致密度,靶材的致密度不高时,不易吸附,无空隙,背靶易脱落,而当靶材致密度较高,靶材固体中的气孔含量减少,有助于提高溅射薄膜的性能,同时,提高靶材密度也能够使靶材能更好地承受溅射过程中的热应力。

2、与此同时,在靶材的实际生产过程中,现有技术可以通过真空炉烧结制备高密度靶材,如cn101985735a中,在真空度高于2×10-3pa的真空炉中将氧化铝素坯加热到1800℃进行烧结,再经过管式炉烧结得到相对密度为95%左右的氧化铝靶材,尽管该方案所生产的靶材密度较为优异,但该方案受真空烧结炉的影响,所得靶材尺寸小,难以大规模工业生产,同时,在实际生产大尺寸氧化铝靶材时,所得靶材有一定弯曲、开裂等风险。

3、中国专利202211074687.4公开了一种氧化铝靶材及其制备方法与应用,其制备方法包括如下步骤:

4、(1)球磨混合氧化铝与助磨剂,得到球磨氧化铝;

5、(2)步骤(1)所得球磨氧化铝经第一装模与压坯,取出后静置,得到氧化铝坯料;

6、(3)步骤(2)所得氧化铝坯料依次经真空热压烧结与气氛烧结,得到氧化铝靶坯;

7、(4)步骤(3)所得氧化铝靶坯进行机加工,得到所述氧化铝靶材;步骤(3)所述真空热压烧结包括依次进行的第一热处理、第二热处理以及热压处理。

8、该方法通过将氧化铝原料球磨获得球状粉末,采用真空热压烧结与气氛烧结相结合的烧结工艺,搭配合理的烧结工艺参数,制得的氧化铝靶材具有较高的致密度与纯度,但是结合说明书可以看到,该方法重点在于提高靶材的致密度以及靶材的纯度,但对靶材尺寸的提高并没有做过多考虑。

9、中国专利202011324764.8公开了一种氧化铝靶材的制备方法,包括以下步骤:(1)将靶材原料混合,球磨,得到混合浆料,其中靶材原料包括氧化铝粉末、粘结剂和水;

10、(2)将步骤(1)所得混合浆料进行喷雾干燥,得到混合物粉粒;

11、(3)将步骤(2)所得混合物粉粒置于模具中进行压制,得到素坯,再将素坯进行冷等静压处理;

12、(4)将经冷等静压处理后的素坯升温进行脱脂烧结;

13、(5)通入氧气,并先进行升温烧结,再进行降温烧结;

14、(6)升温烧结,即得所述氧化铝靶材;所述步骤(5)中的升温烧结为分阶段烧结;所述步骤(5)中的升温烧结分为两阶段烧结,先以0.1-0.5℃/min速率升温至1000-1300℃,保温1-4h,再以0.1-0.5℃/min速率升温至1500-1550℃,保温4-8h;

15、所述步骤(5)中降温烧结的处理为:以0.1-0.5℃/min速率降温至1200-1300℃,保温1-2h;

16、所述步骤(6)中升温烧结的处理为:以0.1-0.5℃/min速率升温至1550-1600℃,保温1-4h。

17、该方法所制备的靶材在拥有较高的相对密度的同时,提升了靶材的尺寸,观察该方法的说明书,其靶材尺寸提升至1m×1m,这使得在实际生产中,生产效率得到极大提升。

18、本技术需要解决的问题:如何开发一种氧化铝靶材制备方法,能够在保证制备出的靶材具有高密度、高成品率的前提下,继续提升靶材尺寸,提高生产效率。

技术实现思路

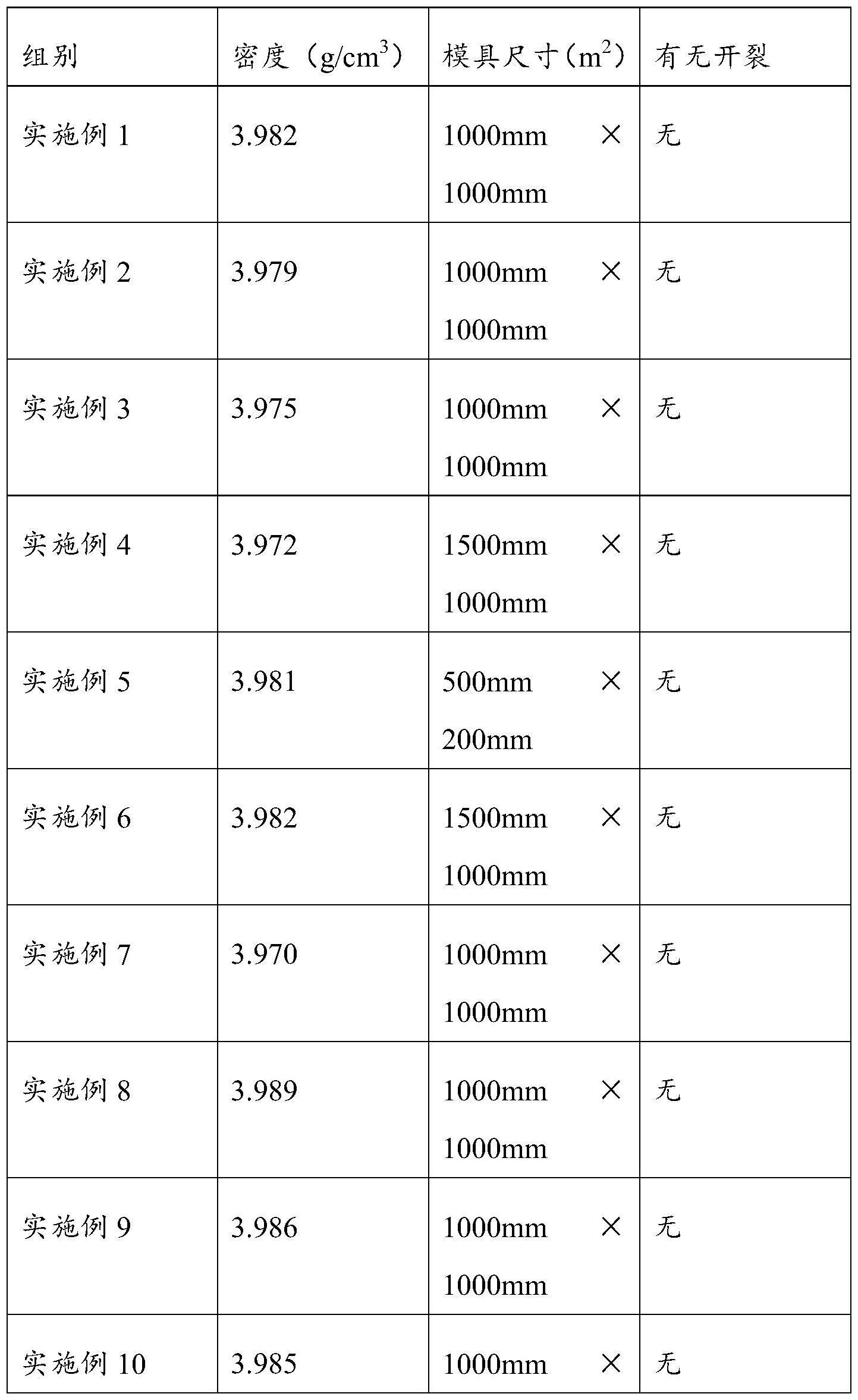

1、本技术的目的是开发一种氧化铝靶材的制备方法,通过该制备方法所制备出的靶材,在拥有至少3.97g/cm3密度的同时,其尺寸最大可以达到1.5×1.5m,该方法在保证靶材的密度、生产的成品率的前提下,极大地提高了靶材的尺寸上限,使得靶材实际生产过程中的生产效率得到了提高。

2、本技术不作特殊说明的情况下:nm代表纳摩尔/升,μm代表微摩尔/升,mm代表毫摩尔/升,m代表摩尔/升;

3、一种氧化铝靶材的制备方法,其特征在于,包括以下步骤:

4、步骤1:制备氧化铝粉末;

5、步骤2:将步骤1制得的氧化铝粉末装入模具中压制成型,制得氧化铝坯体;

6、步骤3:将步骤2制得的氧化铝坯体进行冷等静压处理,得到高密度氧化铝坯体;

7、步骤4:将步骤3制得的高密度氧化铝坯体进行高温烧结,制得氧化铝靶材;

8、所述步骤4具体为:在常压烧结炉中的承烧板上铺一层烧结后的氧化铝砂,将步骤3制得的高密度氧化铝坯体放置在氧化铝砂上,以0.5-1℃/min的升温速率,升温至1000℃,且在升温过程中,每升高200℃保温2-4h;

9、升至1000℃并保温2-4h后,再以0.01-0.3℃/min的速率升温至1500-1600℃,且在升温过程中,每升高30-200℃保温2-10h;

10、步骤4处于空气气氛下进行。

11、更为优选地,步骤4具体为:

12、在常压烧结炉中的承烧板上铺一层烧结后的氧化铝砂,将步骤3制得的高密度氧化铝坯体放置在氧化铝砂上,以0.5-1℃/min的升温速率,升温至1000℃,且在升温过程中,每升高200℃保温2-4h;

13、升至1000℃并保温2-4h后,再以0.01-0.3℃/min的速率升温至1500-1600℃,且在升温过程中,每升高30-200℃保温2-10h;

14、且当温度上升至1300℃后升温速率降至0.005-0.1℃/min。

15、需要说明并应当理解地,本技术不对氧化铝原料的纯度做过多限制,因其纯度的高低对本技术所要解决的技术问题并无本质性的影响,本技术所使用的氧化铝原料的纯度为4n即纯度为99.99%的氧化铝原料,而选用该纯度的原料的原因是产品对纯度的要求较高,本领域的技术人员也可根据产品要求选择氧化铝原料的纯度,并且氧化铝原料的纯度仅会影响产品的纯度,产品的纯度与氧化铝的纯度成正比,这也是本领域技术人员可以理解的常识。

16、优选地,所述步骤1具体为:将氧化铝原料加入砂磨机中,且砂磨过程所使用的锆球直径为0.3-0.5mm;

17、在加入氧化铝原料的同时,向砂磨机内加入相对氧化铝原料含量的5%-10%的聚乙烯醇溶液,所述聚乙烯醇溶液中,聚乙烯醇的含量为10%-15%,结束砂磨后进行喷雾干燥,干燥进口温度180-200℃,出口70-100℃,制得d90<0.5um的氧化铝粉末。

18、优选地,所述步骤2具体为:将步骤1制得的氧化铝粉末装入模具中,设置压力≥16000kn进行机械压制,将机械压制后的坯体进行边角打磨,随后真空包装;

19、所述边角打磨的边角半径r为0.5-1mm。

20、优选地,所述步骤3具体为:将步骤2制得的包装后的氧化铝坯体以10 -20mpa/min的升压速率升至200mpa-300mpa压力下进行冷等静压5-10min,随后,以30-50mpa/min的降压速率降压至压力为0mpa,且在降压过程中,压力每降低50mpa,保压静置1min,降压后制得高密度的氧化铝坯体。

21、优选地,所述步骤4具体为:在常压烧结炉中,承烧板上铺一层烧结后的氧化铝砂,将步骤3制得的氧化铝坯体放置在氧化铝砂上,以0.6-0.8℃/min的升温速率,升温至1000℃,且在升温过程中,每升高200℃保温2-4h;

22、升至1000℃后保温2-4h,再以0.05-0.2℃/min的速率升温至1550-1600℃,且在升温过程中,每升高50-100℃保温2-10h;

23、步骤4处于空气气氛下进行。

24、更为优选地,步骤4具体为:在常压烧结炉中,承烧板上铺一层烧结后的氧化铝砂,将步骤3制得的氧化铝坯体放置在氧化铝砂上,以0.6-0.8℃/min的升温速率,升温至1000℃,且在升温过程中,每升高200℃保温2-4h;

25、升至1000℃并保温2-4h后,再以0.05-0.2℃/min的速率升温至1550-1600℃,且在升温过程中,每升高50-200℃保温2-10h;

26、且当温度上升至1300℃后升温速率降至0.005-0.1℃/min。

27、在实际应用中,步骤4中,升至1000℃并保温2-4h后,再以0.05-0.2℃/min的速率升温至终点温度,所述终点温度包括但不限于1550℃、1560℃、1570℃、1580℃、1590℃、1600℃.

28、优选地,步骤1中所述模具的尺寸为500-1500mm×200-1000mm,所述机械压制时的压力为16000kn-25000kn。

29、优选地,步骤2中,选择步骤1制得的,且松装密度为1.0-1.2g/cm3,水分控制为0.8-1.2%的氧化铝粉末装入模具中成型。

30、优选地,步骤4中,选择步骤3制得的,且密度大于2.2g/cm3的氧化铝坯体放置在氧化铝砂上层,以0.6-0.8℃/min升温速率,升温至1000℃,并每升高200℃保温2-4h;升至1000℃并保温后,再以0.05-0.2℃/min速率升温至1550-1600℃,并每升高30-200℃保温6-10h;

31、步骤4处于空气气氛下进行。

32、此外,本技术还公开了一种氧化铝靶材,采用上述的氧化铝靶材的制备方法制得。

33、优选地,所述氧化铝靶材的密度至少为3.97g/cm3,所述氧化铝靶材的尺寸为500-1500mm×200-1000mm。

34、本技术的有益效果是:通过该制备方法所制备出的靶材,在拥有至少3.97g/cm3密度的同时,其尺寸最大可以达到1.5×1.0m,该方法在保证靶材的密度、生产的成品率的前提下,极大地提高了靶材的尺寸上限,使得靶材实际生产过程中的生产效率得到了提高。

- 还没有人留言评论。精彩留言会获得点赞!